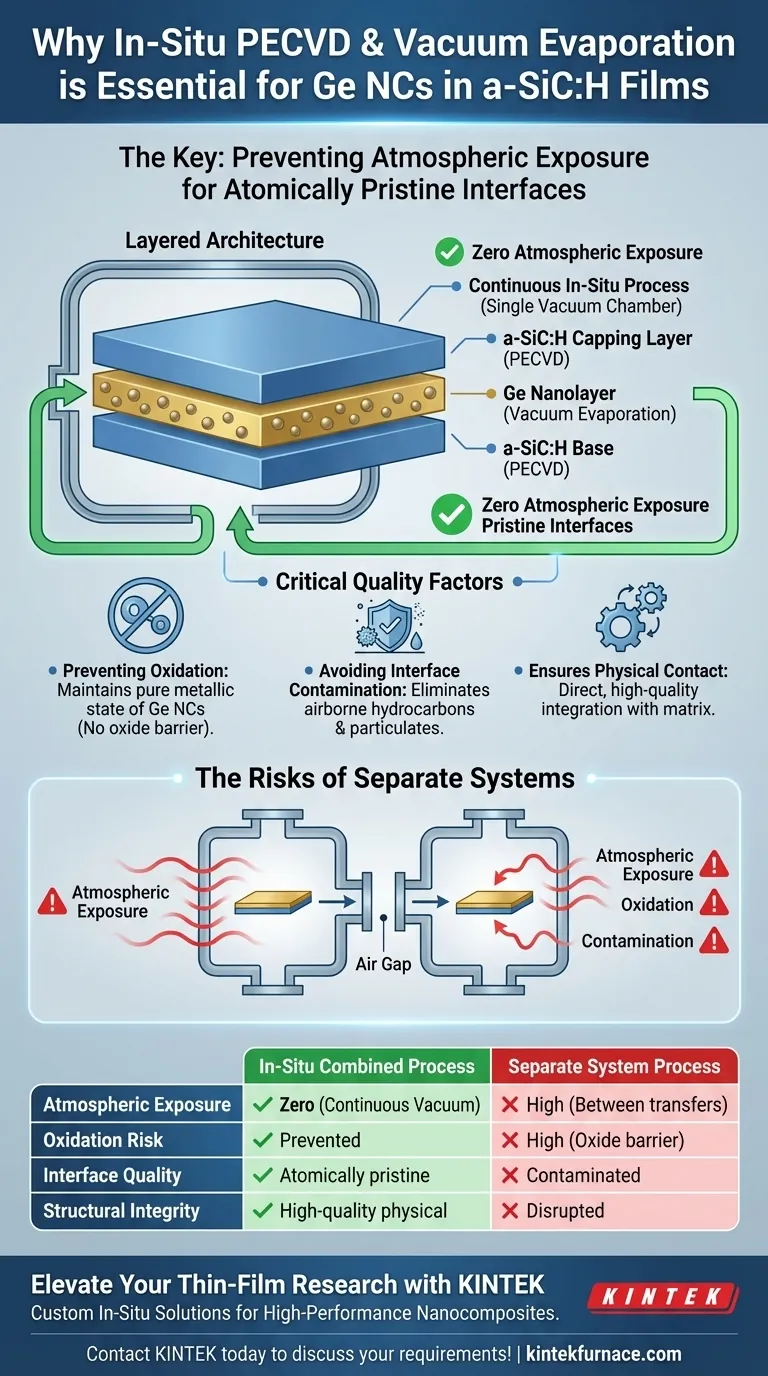

Die In-situ-Kombination aus Plasma-Enhanced Chemical Vapor Deposition (PECVD) und Vakuumverdampfung ist unerlässlich, da sie die atmosphärische Exposition während der kritischen Übergangsphasen der Herstellung verhindert. Durch die Unterbringung beider Technologien in einem einzigen Vakuumsystem eliminiert der Prozess das Risiko von Oxidation und Kontamination, die beim Transport von Proben zwischen separaten Maschinen auftreten. Dies gewährleistet die Integrität der Grenzflächen zwischen den Germanium-Nanokristallen und den umgebenden Siliziumkarbidschichten.

Kernbotschaft Eine zuverlässige Integration von Nanokompositen hängt von atomar makellosen Grenzflächen ab. Durch die Aufrechterhaltung eines kontinuierlichen Vakuums während der Abscheidung der Basis-, Nano- und Deckschicht vermeiden Sie effektiv die Bildung von Oxidbarrieren und Verunreinigungen und gewährleisten so einen hochwertigen physikalischen Kontakt zwischen den Germanium-Nanokristallen und der Siliziumkarbid-Matrix.

Die Notwendigkeit eines kontinuierlichen Prozesses

Die geschichtete Architektur

Die Herstellung dieser Filme beinhaltet eine präzise "Sandwich"-Struktur.

Diese besteht aus einer a-SiC:H-Basis, einer zentralen Germanium-Nanoschicht und einer abschließenden a-SiC:H-Deckschicht.

Jede Schicht erfordert eine spezifische Abscheidungstechnologie – PECVD für das amorphe Siliziumkarbid und Vakuumverdampfung für das Germanium –, was den Übergang zwischen den Methoden zu einem kritischen Fehlerpunkt macht.

Eliminierung des Luftspalts

Bei Standard-Herstellungsprozessen erfordert der Wechsel der Abscheidungsmethoden oft den Transport der Probe von einer Kammer zur anderen.

Dieser Transfer zwingt die Probe, die umgebende Atmosphäre zu durchlaufen, wodurch empfindliche Oberflächen der Luft ausgesetzt werden.

Ein In-situ-System ermöglicht es dem Bediener, zwischen PECVD- und Verdampfungstechnologien zu wechseln, ohne jemals das Vakuum zu brechen.

Kritische Qualitätsfaktoren

Verhinderung von Oxidation

Germanium-Nanostrukturen sind sehr sauerstoffempfindlich.

Die Exposition gegenüber der Atmosphäre, selbst für einen kurzen Moment, kann zur Bildung einer Oxidschicht auf der Oberfläche der Nanokristalle führen.

Der Ansatz mit einer einzigen Kammer stellt sicher, dass das Germanium vor dem Versiegeln durch die Deckschicht in seinem reinen metallischen Zustand verbleibt.

Vermeidung von Grenzflächenkontamination

Die atmosphärische Exposition führt unerwünschte Elemente in die Materialgrenzfläche ein.

Dazu gehören luftgetragene Kohlenwasserstoffe, Feuchtigkeit und mikroskopische Partikel, die sich auf der Oberfläche ablagern.

Grenzflächenkontamination wirkt als Barriere und stört die elektrische und strukturelle Kontinuität des Films.

Gewährleistung des physikalischen Kontakts

Die Leistung des Endmaterials hängt von der Wechselwirkung zwischen den Ge-Nanokristallen und der a-SiC:H-Matrix ab.

Fremdmaterialien oder Oxidschichten erzeugen an dieser Verbindungsstelle einen Spalt oder eine Isolierung.

Der In-situ-Prozess garantiert hochwertigen physikalischen Kontakt und ermöglicht es den Nanokristallen, sich direkt in die Matrix zu integrieren.

Die Risiken separater Systeme

Die "Kontaminationsstrafe"

Obwohl die Verwendung separater Maschinen für PECVD und Verdampfung logistisch einfacher erscheinen mag, führt dies zu einer erheblichen Qualitätsbeeinträchtigung.

In dem Moment, in dem eine Probe eine Vakuumumgebung verlässt, ändern sich die Oberflächenenergien und die Adsorption von Verunreinigungen beginnt sofort.

Reinigungsschritte, die nach der Exposition versucht werden, reichen selten aus, um die Oberfläche in den makellosen Zustand zurückzuversetzen, der durch einen In-situ-Prozess aufrechterhalten wird.

Die richtige Wahl für Ihr Ziel

Um die Leistung von Germanium-Nanokristallen in Siliziumkarbidfilmen zu maximieren, sollten Sie bei Ihrer Ausrüstungskonfiguration Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Sie müssen ein kombiniertes In-situ-System verwenden, um die Bildung isolierender Oxidschichten an den Kristallgrenzflächen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Sie sollten sicherstellen, dass das Vakuum zwischen der Basisschicht, der Nanoschicht und der Deckschicht kontinuierlich aufrechterhalten wird, um einen direkten physikalischen Kontakt zu gewährleisten.

Durch die Eliminierung der Variable der atmosphärischen Exposition verwandeln Sie die Grenzfläche von einem Fehlerpunkt in eine Grundlage für hochwertige Geräteperformance.

Zusammenfassungstabelle:

| Merkmal | In-Situ Kombinierter Prozess | Separater Systemprozess |

|---|---|---|

| Atmosphärische Exposition | Null (Kontinuierliches Vakuum) | Hoch (Zwischen Transfers) |

| Oxidationsrisiko | Verhindert; reiner metallischer Zustand | Hoch; Bildung von Oxidbarrieren |

| Grenzflächenqualität | Atomar makelloser Kontakt | Kontaminiert durch Feuchtigkeit/Kohlenwasserstoffe |

| Strukturelle Integrität | Hochwertiger physikalischer Kontakt | Gestörte elektrische Kontinuität |

| Herstellungseffizienz | Nahtloser Übergang zwischen den Schichten | Erfordert Reinigung und erneutes Evakuieren |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Die Erzielung atomar makelloser Grenzflächen ist entscheidend für Hochleistungs-Nanokomposite. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK hochmoderne PECVD-, Vakuumverdampfungs-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle für Ihre einzigartigen Materialanforderungen anpassbar sind. Lassen Sie nicht zu, dass atmosphärische Kontaminationen Ihre Ge-NCs-Integration beeinträchtigen. Unsere fortschrittlichen In-situ-Lösungen garantieren die strukturelle Integrität und Reinheit, die Ihre Forschung erfordert.

Visuelle Anleitung

Referenzen

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt adaptives Gitter in der PECVD-Simulation? Optimieren Sie die Plasmamodellierung für eine präzise Dünnschichtabscheidung

- Wie beeinflusst die Temperatur die PECVD-Schichtqualität? Optimierung für dichtere, reinere Schichten

- Warum bietet PECVD eine hervorragende Haftung auf dem Substrat? Erschließen Sie eine überlegene Filmbindung für langlebige Beschichtungen

- Was sind einige fortschrittliche technologische Anwendungen der PECVD? Entriegeln Sie Innovationen bei Dünnschichten bei niedrigen Temperaturen

- Welche Rolle spielt die HF-Stromversorgung bei der PECVD-Dünnschichtabscheidung? Beherrschen Sie die Plasma-Kontrolle für überlegene Schichten

- Warum ist PECVD für die Abscheidung von Siliziumnitrid in Gas-Sensor-Teststrukturen unerlässlich? Zuverlässige Signalentkopplung sicherstellen

- Was ist die PECVD-Technik? Eine Niedertemperaturmethode für hochwertige Dünnschichten

- Warum ist PECVD für die Großserienfertigung geeignet? Erschließen Sie eine Hochertrags-Niedertemperatur-Filmschichtabscheidung