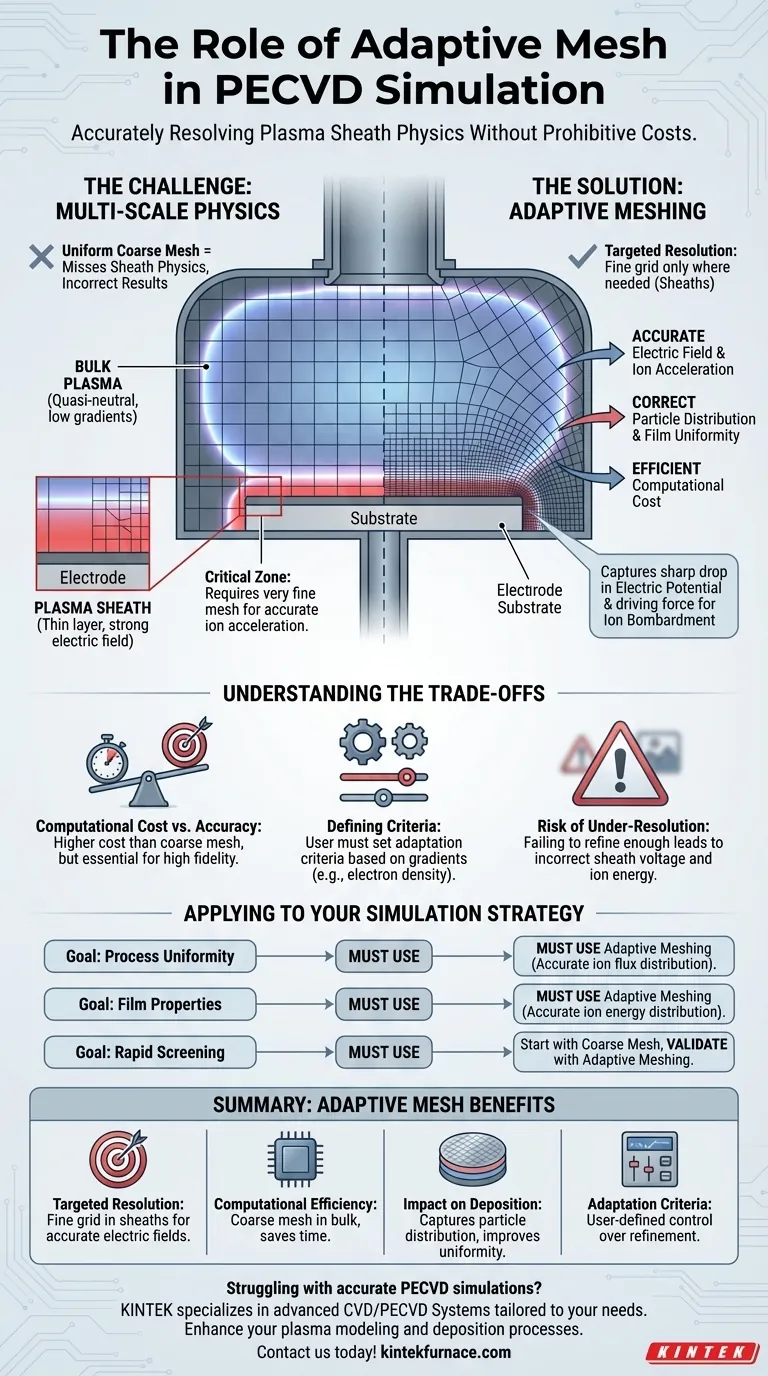

In der PECVD-Simulation besteht die grundlegende Rolle des adaptiven Gitters darin, ein sehr feines Rechengitter speziell in den dünnen, kritischen Bereichen nahe der Elektroden anzuwenden. Dies ermöglicht es dem Modell, die Physik der Plasmascheide genau aufzulösen, was rechnerisch unmöglich wäre, wenn ein so feines Gitter über den gesamten Simulationsbereich verwendet würde.

Die größte Herausforderung bei der PECVD-Simulation ist die genaue Modellierung von Phänomenen, die auf sehr unterschiedlichen physikalischen Skalen auftreten. Adaptives Meshing ist das wesentliche Werkzeug, das hochpräzise Ergebnisse in kritischen Zonen, wie Plasmascheiden, ermöglicht, ohne die prohibitiven Rechenkosten eines global feinen Gitters zu verursachen.

Die Herausforderung: Mehrskalenphysik in PECVD

Um den Wert eines adaptiven Gitters zu verstehen, müssen Sie zunächst die duale Natur der Plasmaumgebung in einer PECVD-Kammer verstehen. Das Plasma ist keine gleichmäßige Entität; es hat unterschiedliche Bereiche mit dramatisch unterschiedlichen Eigenschaften.

Das Bulk-Plasma

Die überwiegende Mehrheit des Plasmavolumens ist das Bulk-Plasma. Dieser Bereich ist quasi-neutral, was bedeutet, dass die Dichten positiver Ionen und negativer Elektronen ungefähr gleich sind.

Physikalische Gradienten in diesem Bereich sind relativ gering. Infolgedessen ist ein grobes Rechengitter oft ausreichend, um die Physik des Bulk-Plasmas zu erfassen, ohne die Genauigkeit zu beeinträchtigen.

Die Plasmascheide: Die kritische Zone

In der Nähe der Oberflächen der Elektroden und des Substrats befindet sich die Plasmascheide. Dies ist eine extrem dünne Grenzschicht, oft nur wenige Millimeter dick oder weniger.

Innerhalb der Scheide entwickelt sich ein starkes elektrisches Feld. Dieses Feld ist für die Beschleunigung von Ionen aus dem Bulk-Plasma zur Oberfläche verantwortlich, ein Prozess, der grundlegend für die Dünnschichtabscheidung ist, die der PECVD ihren Namen gibt.

Das Simulationsdilemma

Dies führt zu einem Dilemma. Um das elektrische Feld und die Ionenbeschleunigung in der dünnen Scheide genau zu berechnen, benötigt man ein extrem feines Gitter. Die Anwendung desselben feinen Gitters auf den großen Bulk-Plasmabereich würde jedoch die Simulation so zeitaufwendig machen, dass sie unpraktikabel wäre.

Die Verwendung eines groben Gitters überall würde die Scheidenphysik vollständig übersehen, was zu falschen Berechnungen für Ionenenergie, Partikelverteilung und letztendlich Abscheidungsrate und Filmqualität führen würde.

Wie adaptives Meshing das Problem löst

Adaptives Meshing bietet eine elegante und effiziente Lösung für dieses Mehrskalenproblem, indem es den Rechenaufwand nur dort konzentriert, wo er am dringendsten benötigt wird.

Gezielte Auflösung

Ein adaptiver Gitteralgorithmus verfeinert das Gitter – erzeugt viel kleinere Zellen – automatisch in Bereichen, in denen sich wichtige physikalische Größen schnell ändern. In einer PECVD-Simulation ist dies hauptsächlich innerhalb der Plasmascheiden der Fall.

Das Bulk-Plasma, wo die Bedingungen gleichmäßiger sind, wird mit einem gröberen Gitter belassen, was erhebliche Rechenressourcen spart.

Erfassung der Schlüsselphysik

Durch die Auflösung der Scheide kann die Simulation den starken Abfall des elektrischen Potenzials, der dort auftritt, genau berechnen. Dies ist die treibende Kraft hinter dem Ionenbeschuss auf dem Substrat.

Ohne diese Auflösung kann das Modell die Energie und den Winkel, mit denen Ionen auf die Oberfläche treffen, nicht korrekt bestimmen, wodurch die Vorhersagen der Simulation über Filmeigenschaften unzuverlässig werden.

Auswirkungen auf die Partikelverteilung

Eine genaue Scheidenphysik führt direkt zu einer genauen Berechnung der Partikelverteilung. Die Stärke und Form des elektrischen Feldes in der Scheide bestimmen die Gleichmäßigkeit des Ionenflusses über den Wafer.

Das bedeutet, dass adaptives Meshing nicht nur eine numerische Annehmlichkeit ist; es ist direkt mit der korrekten Vorhersage realer Ergebnisse wie Abscheidungsuniformität und Filmdichte verbunden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist adaptives Meshing keine Wunderwaffe. Eine effektive Nutzung erfordert ein klares Verständnis der damit verbundenen Kompromisse.

Rechenkosten vs. Genauigkeit

Der primäre Kompromiss liegt immer zwischen Geschwindigkeit und Genauigkeit. Die Aktivierung von adaptivem Meshing erhöht die Rechenkosten im Vergleich zu einem rein groben Gitter, aber es ist eine Investition, die wesentlich genauere und physikalisch sinnvollere Ergebnisse liefert.

Definition der Adaptionskriterien

Die Simulationssoftware weiß nicht von Natur aus, was eine "Scheide" ist. Der Benutzer muss sie durch die Festlegung von Adaptionskriterien anleiten. Dies beinhaltet typischerweise die Anweisung an den Solver, das Gitter in Regionen mit hohen Gradienten einer bestimmten Variablen, wie der Elektronendichte oder des elektrischen Potenzials, zu verfeinern.

Eine zu lockere Festlegung dieser Kriterien kann dazu führen, dass die Scheide nicht ausreichend aufgelöst wird, während eine zu aggressive Festlegung ein unnötig dichtes Gitter erzeugen kann, das die Berechnung verlangsamt.

Risiko der Unterauflösung

Das größte Problem ist die unzureichende Verfeinerung des Gitters. Wenn der Scheidenbereich nicht mit einem ausreichend feinen Gitter aufgelöst wird, sind die berechnete Scheidenspannung und Ionenenergie falsch. Dies kann zu Fehlentscheidungen bei der Prozessentwicklung und der Kammerkonstruktion führen.

Anwendung auf Ihre Simulation

Ihre Strategie für die Verwendung eines adaptiven Gitters sollte direkt mit Ihren technischen oder Forschungszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Prozessuniformität liegt: Sie müssen adaptives Meshing verwenden, um die Scheidenstruktur genau zu erfassen, da dies die Ionenflussverteilung über dem Substrat direkt steuert.

- Wenn Ihr Hauptaugenmerk auf der Vorhersage von Filmeigenschaften liegt: Die genaue Berechnung der Ionenenergieverteilung, die vollständig von einer gut aufgelösten Scheide abhängt, ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, qualitativen Überprüfung liegt: Sie könnten mit einem groben Gitter beginnen, um einen richtungsweisenden Eindruck des Plasmabereits zu erhalten, aber alle Schlussfolgerungen müssen mit einer Folgesimulation unter Verwendung von adaptivem Meshing validiert werden.

Letztendlich verwandelt das Meistern des adaptiven Meshings es von einer einfachen Funktion in ein strategisches Werkzeug zur Balance von Genauigkeit und Effizienz in Ihrer PECVD-Analyse.

Zusammenfassungstabelle:

| Aspekt | Rolle in der PECVD-Simulation | Wichtigster Vorteil |

|---|---|---|

| Gezielte Auflösung | Wendet feines Gitter in Plasmascheidenbereichen an | Genaue Modellierung von elektrischen Feldern und Ionenbeschleunigung |

| Recheneffizienz | Verwendet grobes Gitter im Bulk-Plasma | Reduziert die Simulationszeit ohne Genauigkeitseinbußen |

| Auswirkungen auf die Abscheidung | Erfasst Partikelverteilung und Ionenfluss | Verbessert Vorhersagen zur Filmuniformität und -dichte |

| Adaptionskriterien | Benutzerdefiniert basierend auf Gradienten (z. B. Elektronendichte) | Ermöglicht präzise Steuerung der Gitterverfeinerung für kritische Zonen |

Kämpfen Sie mit genauen PECVD-Simulationen für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die auf Ihre individuellen experimentellen Anforderungen zugeschnitten sind. Mit unserer starken F&E und eigenen Fertigungskapazitäten bieten wir eine umfassende Anpassung zur Verbesserung Ihrer Plasmamodellierungs- und Dünnschichtabscheidungsprozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und Ergebnisse Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums