Im Kern ist PECVD ein Eckpfeiler der modernen Großserienfertigung, da es Effizienz, Vielseitigkeit und niedrige Prozesstemperaturen auf einzigartige Weise kombiniert. Dies ermöglicht die Abscheidung gleichmäßiger, hochwertiger Dünnschichten über große Flächen, ohne die empfindlichen, bereits vorhandenen Komponenten auf einem Substrat zu beschädigen. Es ist diese Niedertemperaturfähigkeit, die seine Eignung für die Produktion komplexer, mehrschichtiger Elektronik im großen Maßstab erschließt.

Der wahre Wert von PECVD in der Großserienfertigung liegt nicht nur in der Abscheidung von Filmen; es ist die Fähigkeit, dies bei niedrigen Temperaturen zu tun. Dieses einzige Attribut ermöglicht die Herstellung anspruchsvoller Geräte wie moderne Mikrochips und Displays, die durch die Hitze traditioneller Abscheidungsmethoden zerstört würden.

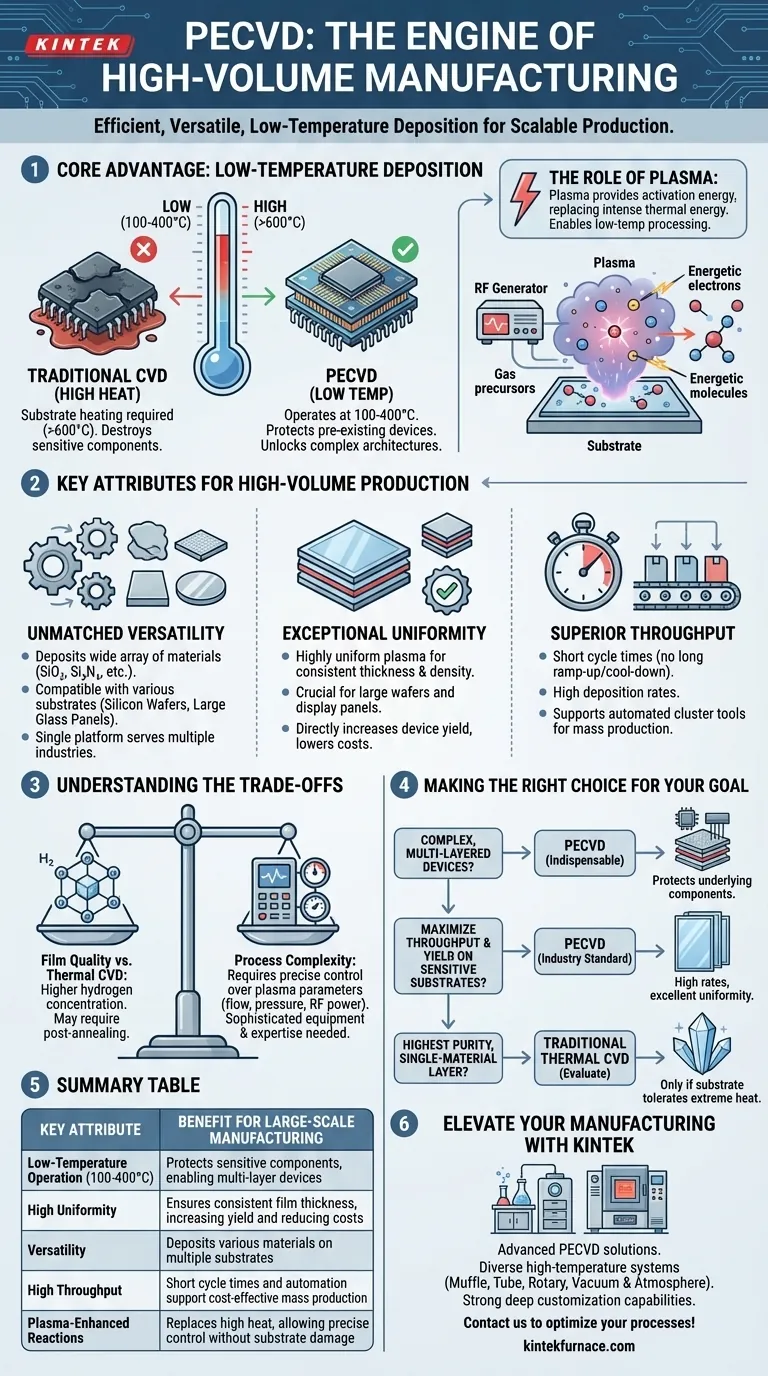

Der grundlegende Vorteil: Niedertemperaturabscheidung

Das entscheidende Merkmal der plasmaverstärkten chemischen Gasphasenabscheidung (PECVD) ist die Verwendung von Plasma, um die für das Filmwachstum erforderlichen chemischen Reaktionen anzutreiben, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dies verändert grundlegend, was in einer Fertigungsumgebung möglich ist.

Warum niedrige Temperaturen ein Wendepunkt sind

Bei der traditionellen chemischen Gasphasenabscheidung (CVD) müssen Substrate auf sehr hohe Temperaturen (oft >600°C) erhitzt werden, um die thermische Energie bereitzustellen, die zum Aufbrechen von Vorläufergasen und zur Filmbildung erforderlich ist.

Diese hohe Hitze ist für viele moderne elektronische Geräte zerstörerisch. Komponenten wie Transistoren, Metallverbindungen oder organische Materialien, die in früheren Schritten hergestellt wurden, können solche Temperaturen nicht überleben, was traditionelle CVD für viele kritische Prozessschritte ungeeignet macht.

PECVD arbeitet bei viel niedrigeren Temperaturen, typischerweise im Bereich von 100-400°C. Dies ermöglicht die Abscheidung wesentlicher Filme auf vollständig ausgebildeten, komplexen Gerätearchitekturen, ohne Schäden zu verursachen oder ihre Leistung zu beeinträchtigen.

Die Rolle des Plasmas

In einem PECVD-System wird ein elektromagnetisches Feld (normalerweise Hochfrequenz) verwendet, um die Vorläufergase zu ionisieren und ein Niedertemperaturplasma zu erzeugen.

Dieses Plasma enthält hochenergetische Elektronen und Ionen. Kollisionen zwischen diesen energetischen Teilchen und den neutralen Gasmolekülen liefern die Energie, die zum Aufbrechen chemischer Bindungen und zum Einleiten der Abscheidereaktion auf der Substratoberfläche erforderlich ist.

Im Wesentlichen liefert das Plasma die Aktivierungsenergie und ersetzt die Notwendigkeit intensiver thermischer Energie. Dies ist der Schlüsselmechanismus, der die Niedertemperaturverarbeitung ermöglicht.

Schlüsselattribute für die Großserienproduktion

Neben seinem Niedertemperaturvorteil besitzt PECVD mehrere weitere Eigenschaften, die es ideal für die Massenproduktion machen.

Unübertroffene Vielseitigkeit

PECVD kann eine breite Palette von Materialien abscheiden, einschließlich entscheidender Dielektrika wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄).

Der Prozess ist mit verschiedenen Substraten kompatibel, von den in der Mikrochipfertigung verwendeten Siliziumwafern bis zu den großen Glasplatten, die für Flachbildschirme verwendet werden. Diese Flexibilität ermöglicht es einer einzigen Technologieplattform, mehrere Branchen zu bedienen.

Außergewöhnliche Gleichmäßigkeit

Damit ein Gerät zuverlässig funktioniert, müssen seine Schichten über die gesamte Oberfläche eine gleichmäßige Dicke und Dichte aufweisen. Dies gilt insbesondere für große Siliziumwafer oder Displaypanels, auf denen Tausende oder Millionen einzelner Geräte gleichzeitig hergestellt werden.

PECVD-Systeme sind so konstruiert, dass sie ein hochgleichmäßiges Plasma liefern, was zu Filmen mit ausgezeichneter Dicken- und Eigenschaftskonsistenz über sehr große Flächen führt. Dies führt direkt zu einem höheren Geräteertrag und niedrigeren Herstellungskosten.

Überlegener Durchsatz und Effizienz

Da der Prozess keine langen Aufheiz- und Abkühlzeiten erfordert, die mit Hochtemperaturöfen verbunden sind, sind die PECVD-Zykluszeiten relativ kurz.

Diese hohe Abscheiderate, kombiniert mit der Fähigkeit, große Substrate in automatisierten Cluster-Tools zu verarbeiten, führt zu dem hohen Durchsatz, der für eine kostengünstige, großtechnische Fertigung erforderlich ist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD nicht für jedes Szenario eine perfekte Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für fundierte technische Entscheidungen.

Filmqualität vs. thermische CVD

Mittels PECVD abgeschiedene Filme enthalten oft eine höhere Wasserstoffkonzentration im Vergleich zu ihren Hochtemperatur-Pendants. Dieser Wasserstoff wird aus den Vorläufergasen (wie Silan, SiH₄) eingebaut und kann manchmal die elektrischen Eigenschaften oder die Langzeitstabilität des Films beeinträchtigen.

Für Anwendungen, die höchste Filmreinheit und -dichte erfordern, können Hochtemperatur-Thermoverfahren weiterhin bevorzugt werden, jedoch nur, wenn das Substrat die Hitze vertragen kann. Oft wird ein Nachglühschritt verwendet, um Wasserstoff aus PECVD-Filmen auszutreiben.

Prozesskomplexität

Die Physik des Plasmas ist von Natur aus komplex. Die Kontrolle der Filmeigenschaften – wie Spannung, Dichte und chemische Zusammensetzung – erfordert eine präzise Steuerung zahlreicher Parameter wie Gasfluss, Druck, HF-Leistung und Frequenz.

Dies erfordert anspruchsvolle und teure Geräte sowie erhebliches prozesstechnisches Know-how, um stabile, wiederholbare Ergebnisse in einer Großserienumgebung zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von Ihren Fertigungsprioritäten und Geräteanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, mehrschichtiger Geräte liegt: PECVD ist aufgrund seiner Niedertemperaturverarbeitung, die die darunterliegenden Komponenten wie Transistoren und Metallschichten schützt, unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes und des Ertrags für Geräte auf temperaturempfindlichen Substraten liegt: PECVDs Kombination aus hohen Abscheideraten und ausgezeichneter Gleichmäßigkeit über große Flächen macht es zum Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialreinheit für eine einfache, einschichtige Schicht liegt: Sie können traditionelle thermische CVD evaluieren, aber nur, wenn Ihr Substrat die extreme Hitze ohne Beschädigung überstehen kann.

Letztendlich ermöglicht PECVD die Großserienfertigung durch die Abscheidung kritischer Filme, wo hohe Temperaturen einfach keine Option sind.

Zusammenfassungstabelle:

| Schlüsselattribut | Nutzen für die Großserienfertigung |

|---|---|

| Niedertemperaturbetrieb (100-400°C) | Schützt empfindliche Komponenten, ermöglicht mehrschichtige Geräte |

| Hohe Gleichmäßigkeit | Gewährleistet konsistente Filmdicke, erhöht den Ertrag und senkt die Kosten |

| Vielseitigkeit | Scheidet verschiedene Materialien (z.B. SiO₂, Si₃N₄) auf mehreren Substraten ab |

| Hoher Durchsatz | Kurze Zykluszeiten und Automatisierung unterstützen die kostengünstige Massenproduktion |

| Plasmaverstärkte Reaktionen | Ersetzt hohe Hitze, ermöglicht präzise Steuerung ohne Substratbeschädigung |

Steigern Sie Ihre Fertigung mit den fortschrittlichen PECVD-Lösungen von KINTEK! Mit unserer außergewöhnlichen Forschung und Entwicklung sowie hauseigenen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Know-how Ihre großtechnischen Produktionsprozesse optimieren und überragende Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation