Im Kern ist die HF-Stromversorgung der Motor des Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Prozesses. Sie liefert die hochfrequente elektrische Energie, die erforderlich ist, um inerte Vorläufergase in ein reaktives Plasma umzuwandeln, den grundlegenden Zustand, der für die Abscheidung einer dünnen Schicht auf einem Substrat notwendig ist. Ohne die HF-Stromversorgung wird kein Plasma erzeugt und keine Abscheidung findet statt.

Die eigentliche Rolle der HF-Stromversorgung geht weit über das bloße Einschalten des Systems hinaus. Sie ist der primäre Steuerhebel zur Steuerung der Plasmaeigenschaften, was direkt die endgültigen Eigenschaften der abgeschiedenen Dünnschicht bestimmt, einschließlich ihrer Abscheidungsrate, Dichte, Spannung und Gleichmäßigkeit.

Die grundlegende Rolle: Von Gas zu Plasma

Um ihre Bedeutung zu verstehen, müssen wir uns zunächst vorstellen, wie die HF-Stromversorgung den Abscheidungsprozess einleitet. Es handelt sich um eine dreistufige Sequenz der Energieübertragung.

Erzeugung des elektrischen Feldes

Eine PECVD-Kammer enthält mindestens zwei Elektroden. Die HF-Stromversorgung erzeugt ein schnell oszillierendes elektrisches Feld zwischen diesen Elektroden. Das Substrat, auf dem die Schicht wachsen soll, befindet sich auf einer dieser Elektroden.

Zündung des Plasmas

Während Vorläufergase in die Kammer strömen, energetisiert dieses intensive elektrische Feld freie Elektronen innerhalb des Gases. Diese energetisierten Elektronen kollidieren mit den neutralen Gasmolekülen, übertragen Energie und schlagen weitere Elektronen in einem Lawineneffekt heraus.

Erzeugung reaktiver Spezies

Diese Kaskade von Kollisionen spaltet die stabilen Gasmoleküle in eine Mischung aus Ionen (geladenen Atomen) und hochreaktiven freien Radikalen (neutralen Fragmenten) auf. Dieses energetisierte Gasgemisch ist das Plasma und enthält die chemischen Bausteine, die letztendlich den Dünnfilm auf der Substratoberfläche bilden werden.

Der entscheidende Unterschied: Hohe vs. niedrige Frequenz

Die Frequenz der HF-Leistung ist kein geringfügiges Detail; sie verändert die Natur des Plasmas grundlegend und ist ein kritischer Parameter für die Prozesskontrolle. Die meisten fortschrittlichen PECVD-Systeme verwenden einen Zweifrequenzansatz.

Hohe Frequenz (HF): Für die Abscheidungsrate

Standard-HF-Stromversorgungen arbeiten bei 13,56 MHz. Bei dieser hohen Frequenz können die leichten Elektronen dem oszillierenden elektrischen Feld leicht folgen, was zu zahlreichen Kollisionen und einer effizienten Erzeugung freier Radikale führt. Schwerere Ionen können nicht mithalten.

Diese hohe Konzentration freier Radikale führt zu einer höheren Abscheidungsrate. Sie hat jedoch auch einen starken Einfluss auf die innere Spannung der Schicht.

Niedrige Frequenz (NF): Für Filmdichte und Abdeckung

NF-Stromversorgungen arbeiten bei viel niedrigeren Frequenzen (typischerweise < 500 kHz). Bei diesen langsameren Oszillationen haben die schwereren positiven Ionen genügend Zeit, zu beschleunigen und erhebliche Energie zu gewinnen, bevor sich das Feld umkehrt.

Dies führt zu einem hochenergetischen Ionenbeschuss der Substratoberfläche. Dieser Beschuss erzeugt dichtere, kompaktere Schichten und kann die Stufenabdeckung – die Fähigkeit, die Seitenwände von Gräben und komplexen Oberflächenmerkmalen zu beschichten – verbessern.

Verständnis der Kompromisse

Einfach die Leistung zu erhöhen oder eine Frequenz zu wählen, ist keine Lösung. Die Einstellungen der HF-Stromversorgung beinhalten eine Reihe kritischer Kompromisse, die jeder Prozessingenieur managen muss.

Leistung vs. Abscheidungsrate

Eine Erhöhung der HF-Leistung erhöht im Allgemeinen die Konzentration reaktiver Spezies im Plasma, was zu einer schnelleren Abscheidungsrate führt. Dies verbessert den Durchsatz.

Nach einem bestimmten Punkt wird das Vorläufergas jedoch vollständig dissoziiert. Jede weitere Leistungssteigerung führt zu keiner Zunahme der Abscheidungsrate – dies ist der Sättigungspunkt. Eine Überschreitung dieser Leistung fügt nur Energie hinzu, was möglicherweise das Substrat oder die Schicht beschädigt.

Leistung vs. Filmqualität

Höhere Leistung führt zu einer höheren Energie des Ionenbeschusses. Ein moderates Maß an Beschuss ist vorteilhaft und erzeugt dichtere und robustere Schichten.

Übermäßiger Beschuss kann jedoch Defekte verursachen, die Druckspannung auf unerwünschte Werte erhöhen oder sogar die Schicht, die Sie abscheiden wollen, verpritzen (physisch wegstoßen).

Frequenz vs. Filmeigenschaften

Die ausschließliche Verwendung von HF-Leistung kann zu schneller Abscheidung führen, aber es können Schichten entstehen, die weniger dicht sind oder hohe Zugspannungen aufweisen. Die ausschließliche Verwendung von NF-Leistung kann sehr dichte Schichten erzeugen, aber auch Schäden verursachen und führt typischerweise zu einer langsameren Abscheidungsrate. Deshalb mischen viele moderne Rezepte HF- und NF-Leistung, um diese Effekte auszugleichen.

Abstimmung der HF-Strategie auf Ihr Filmsziel

Ihre Wahl der HF-Parameter sollte ausschließlich von dem gewünschten Ergebnis für Ihre Dünnschicht bestimmt werden. Es gibt keine einzige „beste“ Einstellung; es gibt nur die beste Einstellung für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Verwenden Sie hohe HF-Leistung bei hoher Frequenz (HF), aber arbeiten Sie knapp unterhalb des Sättigungspunktes, um effizient zu bleiben und Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer dichten, qualitativ hochwertigen Schicht liegt: Beziehen Sie niederfrequente (NF) Leistung ein, um die Energie des Ionenbeschusses zu erhöhen, was die wachsende Schicht verdichtet.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Filmspannung liegt: Stimmen Sie das Verhältnis von HF zu NF-Leistung sorgfältig ab, da HF hauptsächlich die Spannung beeinflusst, während NF zur Modifizierung der Filmdichte verwendet werden kann.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Topografien (Stufenabdeckung) liegt: Betonen Sie NF-Leistung, um die Richtungsabhängigkeit des Ionenbeschusses zu erhöhen, was hilft, abscheidende Spezies auf Seitenwände von Merkmalen zu leiten.

Letztendlich ist die Beherrschung der HF-Stromversorgung der Schlüssel, um PECVD von einem einfachen Beschichtungsverfahren in ein präzises Werkzeug der Materialtechnik zu verwandeln.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf den PECVD-Prozess |

|---|---|

| HF-Leistung | Steuert Abscheidungsrate und Filmqualität; höhere Leistung erhöht die Rate, kann aber über die Sättigung hinaus Schäden verursachen |

| Hohe Frequenz (HF) | Erhöht die Abscheidungsrate und beeinflusst die Filmspannung; arbeitet bei 13,56 MHz für effiziente Erzeugung freier Radikale |

| Niedrige Frequenz (NF) | Verbessert Filmdichte und Stufenabdeckung; arbeitet unter 500 kHz für hochenergetischen Ionenbeschuss |

| Zweifrequenzbetrieb | Balanciert HF und NF zur Optimierung von Filmeigenschaften wie Spannung, Dichte und Gleichmäßigkeit |

Entfesseln Sie das volle Potenzial Ihrer PECVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme an, darunter CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, eine überlegene Dünnschichtabscheidung mit optimierter HF-Leistungsregelung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

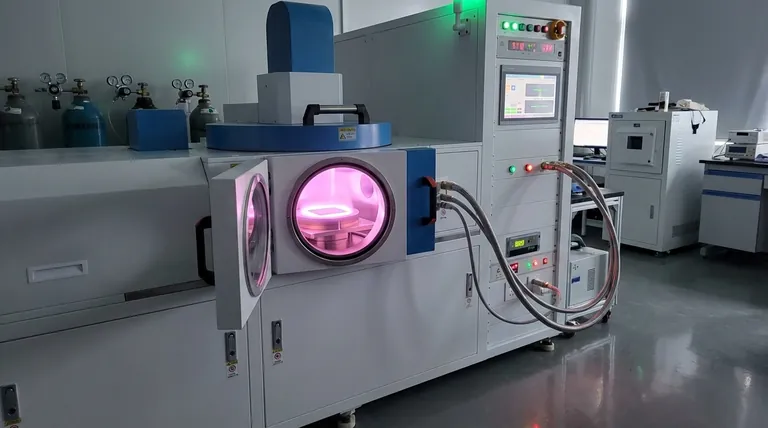

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität