In der fortschrittlichen Fertigung ist die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) eine Schlüsseltechnologie zur Herstellung kritischer Komponenten in Halbleitern, modernen Displays wie OLEDs, Solarzellen und medizinischen Geräten. Ihre einzigartige Fähigkeit, außergewöhnlich hochwertige Dünnschichten bei niedrigen Temperaturen abzuscheiden, macht sie unverzichtbar für die Herstellung von Produkten, die der hohen Hitze traditioneller Abscheidungsmethoden nicht standhalten.

Der zentrale Vorteil der PECVD liegt nicht nur darin, was sie erzeugt, sondern wie sie es erzeugt. Durch die Verwendung eines Plasmas zur Energiebereitstellung chemischer Reaktionen ermöglicht sie das Wachstum dichter, gleichmäßiger und präzise kontrollierter Materialschichten bei Temperaturen, die niedrig genug sind, um empfindliche darunterliegende Substrate zu schützen.

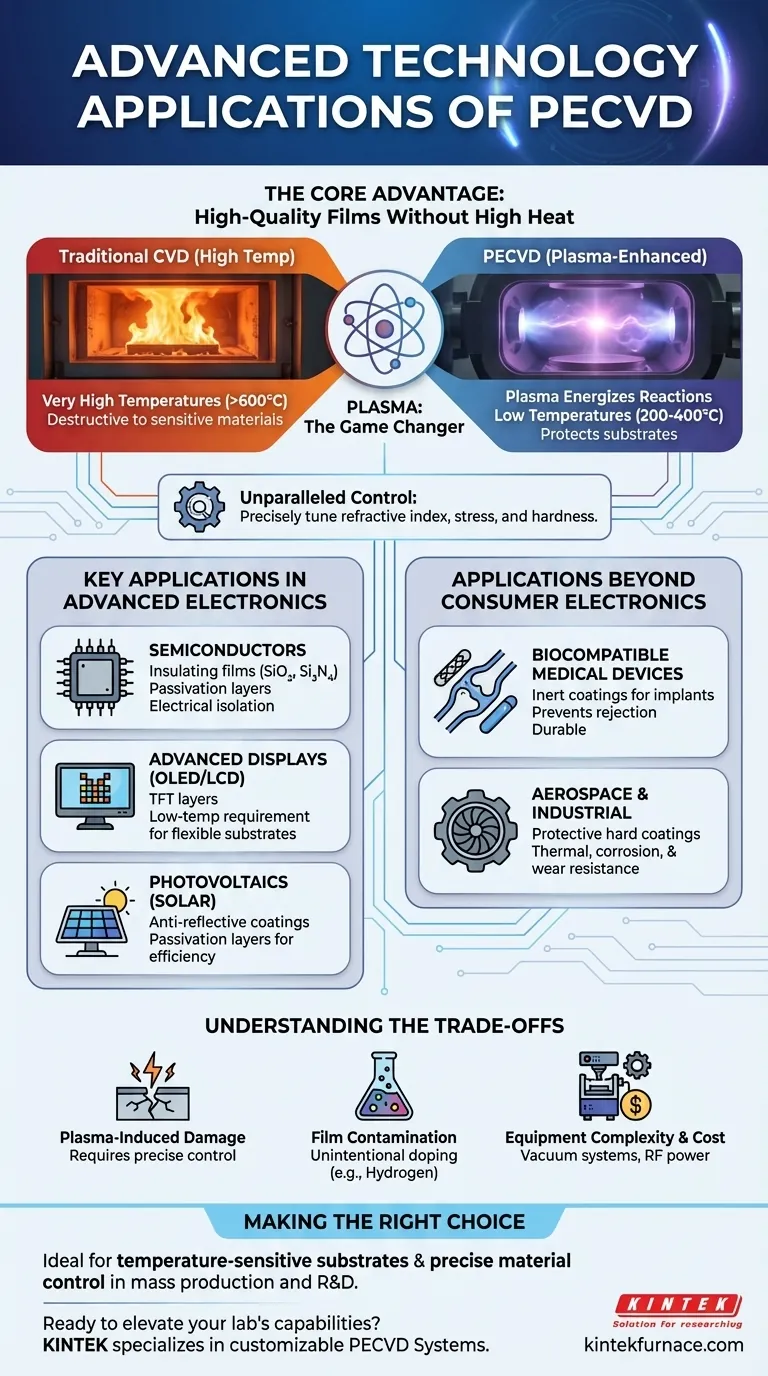

Der Kernvorteil: Hochwertige Filme ohne hohe Hitze

Die traditionelle chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Temperaturen, um Ausgangsgase aufzubrechen und einen Film abzuscheiden. Dies funktioniert für robuste Materialien, ist aber für komplexe Elektronik oder Kunststoffe zerstörerisch.

Wie Plasma die Spielregeln ändert

PECVD umgeht die Notwendigkeit intensiver Hitze durch die Verwendung eines Plasmas – eines angeregten Zustands von Gas. Dieses Plasma liefert die Energie, die für chemische Reaktionen erforderlich ist, und ermöglicht so die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200–400 °C).

Dieser eine Faktor schaltet ihre Anwendung in so vielen fortgeschrittenen Bereichen frei.

Beispiellose Kontrolle über Filmeigenschaften

Über die niedrige Temperatur hinaus bietet PECVD ein hohes Maß an Kontrolle. Durch die präzise Abstimmung von Gasgemischen, Druck und Plasmaleistung können Ingenieure Materialeigenschaften wie Brechungsindex, innere Spannung und Härte bestimmen.

Diese Kontrolle auf molekularer Ebene ist unerlässlich für die Optimierung der Leistung von optischen Beschichtungen, Halbleitern und Schutzschichten.

Schlüsselanwendungen in der fortgeschrittenen Elektronik

Der bedeutendste Einfluss der PECVD liegt bei der Herstellung elektronischer Geräte, bei denen Schichten aus verschiedenen Materialien aufgebaut werden müssen, ohne die bereits vorhandene empfindliche Schaltung zu beschädigen.

Halbleiterfertigung

PECVD ist grundlegend für moderne integrierte Schaltungen. Es wird zur Abscheidung von isolierenden (dielektrischen) Filmen wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) verwendet.

Diese Schichten sind entscheidend für die elektrische Isolierung leitfähiger Schichten, die Bildung von Kondensatoren und die Bereitstellung der Passivierung – einer abschließenden Schutzschicht, die den Chip vor Feuchtigkeit und Verunreinigungen schützt. Es wird auch zur Erstellung von Strukturen wie Flachgraben- und Seitenwandisolation verwendet.

Fortschrittliche Displaytechnologie (OLED & LCD)

Moderne hochauflösende Displays basieren auf einem Raster von Dünnschichttransistoren (TFTs), um jedes einzelne Pixel zu steuern. PECVD ist die primäre Methode zur Abscheidung der aktiven und isolierenden Schichten, aus denen diese Transistoren bestehen.

Da die zugrunde liegenden Glas- oder Polymersubstrate in OLEDs und flexiblen Displays hitzeempfindlich sind, ist die Tieftemperaturfähigkeit der PECVD nicht nur ein Vorteil; sie ist eine Voraussetzung.

Photovoltaik und Solarzellen

Die Effizienz von Solarzellen hängt davon ab, die Lichtabsorption zu maximieren und den Elektronenverlust zu minimieren. PECVD wird zur Abscheidung von Antireflexionsbeschichtungen verwendet, die helfen, mehr Photonen einzufangen, und Passivierungsschichten, die Energieverluste an der Siliziumoberfläche verhindern.

Die Fähigkeit, hochuniforme, reine Filme über große Oberflächen zu erzeugen, macht PECVD zu einer kostengünstigen und effizienten Lösung für die Herstellung von Solarmodulen.

Anwendungen über die Unterhaltungselektronik hinaus

Die Vielseitigkeit der PECVD erstreckt sich auf Industrien, in denen Materialhaltbarkeit und einzigartige Eigenschaften von größter Bedeutung sind.

Biokompatible medizinische Beschichtungen

Medizinische Implantate wie Stents, künstliche Gelenke und chirurgische Instrumente müssen biokompatibel und langlebig sein. PECVD kann dünne, inerte Beschichtungen auftragen, die eine Abstoßung durch den Körper verhindern und die Verschleißfestigkeit verbessern.

Der Tieftemperaturprozess stellt sicher, dass das zugrunde liegende Implantatmaterial während der Beschichtung nicht beeinträchtigt wird.

Schutzbeschichtungen für Luft- und Raumfahrt und Industrie

In der Luft- und Raumfahrt und anderen anspruchsvollen Industrieumgebungen sind Komponenten extremen Temperaturen und korrosiven Elementen ausgesetzt. PECVD wird zur Auftragung von harten, dichten Beschichtungen verwendet, die thermischen Schutz sowie Korrosions- und Verschleißfestigkeit bieten.

Die Fähigkeit, komplexe Geometrien gleichmäßig zu beschichten, gewährleistet, dass selbst die kompliziertesten Teile geschützt sind.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Es ist wichtig, seine Grenzen zu verstehen.

Plasmainduzierte Schäden

Das energiereiche Plasma, das die Tieftemperaturabscheidung ermöglicht, kann bei unzureichender Kontrolle die Substratoberfläche beschädigen. Dies erfordert eine hochentwickelte Prozesskontrolle zur Minderung.

Filmverunreinigung

Die in der PECVD verwendeten Ausgangsgase enthalten häufig Wasserstoff oder andere Elemente, die in den abgeschiedenen Film eingebaut werden können. Obwohl dies manchmal erwünscht ist, kann dieses unbeabsichtigte Dotieren die elektrischen oder optischen Eigenschaften des Films verändern, wenn es nicht kontrolliert wird.

Komplexität und Kosten der Ausrüstung

PECVD-Anlagen, die Vakuumkammern, Gasversorgungssysteme und HF-Quellen zur Erzeugung des Plasmas benötigen, sind erheblich komplexer und teurer als einige alternative Beschichtungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den technischen und wirtschaftlichen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion integrierter Schaltungen oder Displays liegt: PECVD ist der etablierte Industriestandard für die Abscheidung hochwertiger isolierender und aktiver Filme auf temperaturempfindlichen Substraten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher oder komplex geformter Teile liegt: Die Kombination aus Tieftemperaturverarbeitung und ausgezeichneter Konformität der PECVD ist ideal für Materialien, die keiner thermischen Belastung ausgesetzt werden dürfen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Photovoltaik oder optischen Geräten der nächsten Generation liegt: Die präzise Kontrolle der Filmreinheit, -dichte und des Brechungsindex auf molekularer Ebene, die PECVD bietet, ist entscheidend für die Maximierung der Geräteleistung.

Letztendlich ermöglicht PECVD Ingenieuren den Bau fortschrittlicher Geräte, deren Herstellung allein mit Hochtemperaturverfahren unmöglich wäre.

Tabellarische Zusammenfassung:

| Anwendungsbereich | Wichtige PECVD-Verwendungen | Kernvorteile |

|---|---|---|

| Halbleiter | Isolierende Filme (SiO₂, Si₃N₄), Passivierungsschichten | Tieftemperaturverarbeitung, präzise Kontrolle, hohe Gleichmäßigkeit |

| Displays (OLED/LCD) | Dünnschichttransistorschichten | Schützt hitzeempfindliche Substrate, ermöglicht flexible Displays |

| Solarzellen | Antireflexionsbeschichtungen, Passivierungsschichten | Verbessert die Lichtabsorption, reduziert Energieverluste |

| Medizinische Geräte | Biokompatible Beschichtungen für Implantate | Verbessert die Haltbarkeit, verhindert Abstoßung, tieftemperatursicher |

| Luft- und Raumfahrt/Industrie | Schutzbeschichtungen für extreme Umgebungen | Bietet Korrosions-, Verschleiß- und Hitzebeständigkeit |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? KINTEK ist spezialisiert auf Hochtemperatur-Ofentechnologien, einschließlich unserer hochmodernen CVD/PECVD-Systeme. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es in der Halbleiterfertigung, der Displayproduktion, der Solarenergie oder der Entwicklung medizinischer Geräte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Innovation und Effizienz in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren