Kurz gesagt, eine Erhöhung der Substrattemperatur während eines PECVD-Prozesses erzeugt im Allgemeinen einen dünnen Film von höherer Qualität. Höhere Temperaturen liefern die notwendige thermische Energie, um dichtere, stabilere Schichten mit geringerem Wasserstoffgehalt, weniger Nadellöchern und besserer Ätzbeständigkeit zu erzeugen. Obwohl der Hauptvorteil von PECVD seine Fähigkeit ist, bei niedrigeren Temperaturen als andere Methoden zu arbeiten, werden die hochwertigsten Schichten immer noch am oberen Ende seines Betriebsbereichs erzielt, typischerweise zwischen 350°C und 400°C.

Die zentrale Herausforderung bei der Einstellung der PECVD-Temperatur besteht nicht nur darin, die Schichtqualität zu maximieren, sondern den Wunsch nach einem perfekten Film mit den thermischen Einschränkungen Ihres Substrats in Einklang zu bringen. Die "richtige" Temperatur ist ein bewusster Kompromiss zwischen idealen Filmeigenschaften und praktischen Materialbeschränkungen.

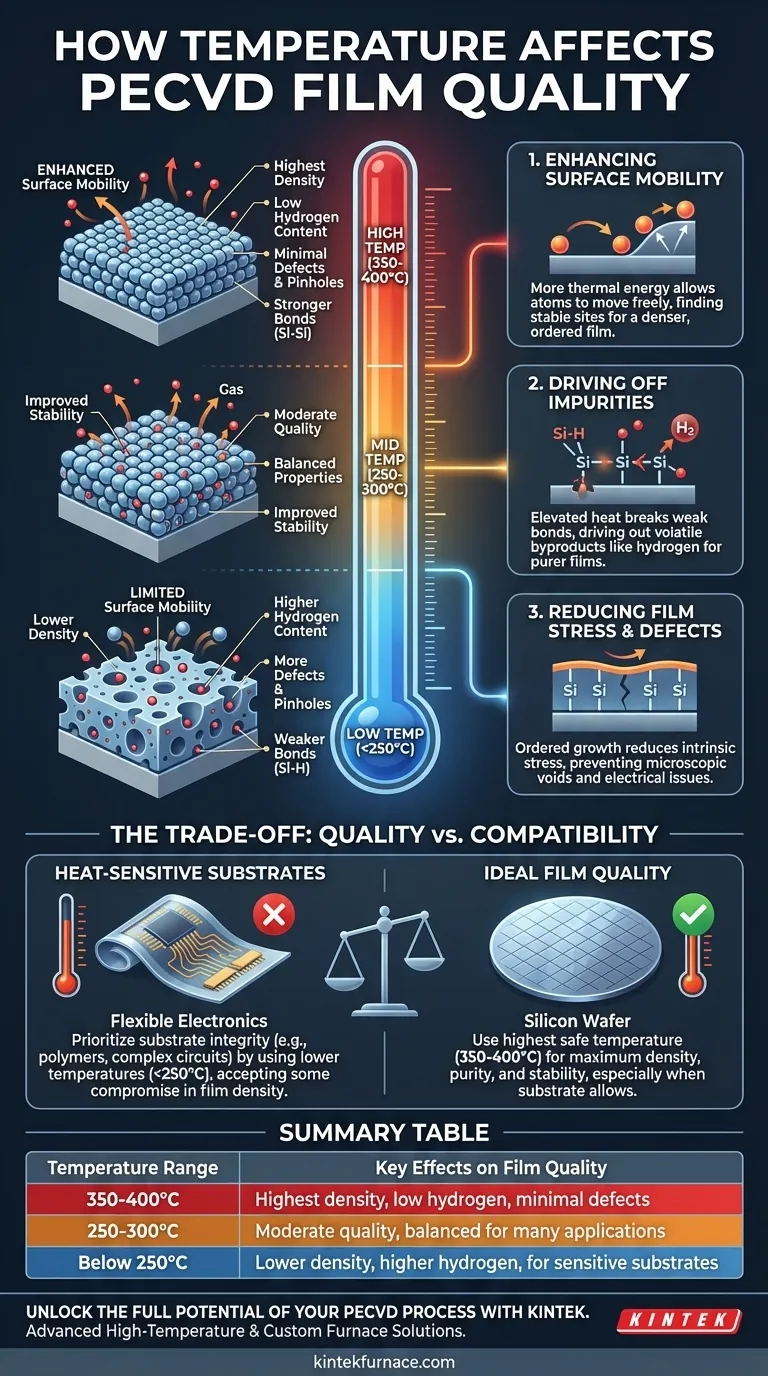

Die grundlegende Rolle der Temperatur bei der Abscheidung

Während Plasma die primäre Energie zur Initiierung der chemischen Reaktion in PECVD liefert, spielt die Substrattemperatur eine kritische sekundäre Rolle bei der Bestimmung der endgültigen Struktur und Reinheit des Films.

Verbesserung der Oberflächenmobilität

Höhere Temperaturen verleihen den auf der Substratoberfläche ankommenden Atomen und molekularen Fragmenten (sogenannte Adatome) mehr thermische Energie.

Diese erhöhte Energie ermöglicht es ihnen, sich vor dem Einrasten freier auf der Oberfläche zu bewegen. Dieser Prozess, genannt Oberflächenmobilität, ermöglicht es ihnen, stabilere, energieärmere Stellen in der wachsenden Struktur des Films zu finden.

Das Ergebnis ist ein dichterer, geordneterer Film mit einer geringeren Konzentration an Hohlräumen und strukturellen Defekten.

Austreibung von Verunreinigungen

PECVD-Prekursor-Gase enthalten oft Wasserstoff. Während der Abscheidung kann dieser Wasserstoff in den Film eingebaut werden und schwache Bindungen (z. B. Si-H anstelle von Si-Si in Siliziumnitrid) erzeugen, die die chemische und mechanische Stabilität des Films beeinträchtigen.

Erhöhte Temperaturen liefern die Energie, die zum Brechen dieser schwächeren Bindungen und zum Austreiben flüchtiger Nebenprodukte wie Wasserstoffgas erforderlich ist, was zu einem reineren, stabileren Endfilm führt. Dies wird direkt durch eine geringere Ätzrate in nachfolgenden Verarbeitungsschritten gemessen.

Reduzierung von Filmspannung und Defekten

Die Kombination aus höherer Oberflächenmobilität und Verunreinigungsentfernung führt direkt zu Filmen mit geringerer Eigenspannung.

Wenn der Film in einem geordneteren und entspannteren Zustand wächst, ist er weniger anfällig für die Bildung mikroskopischer Hohlräume oder Nadellöcher, die häufige Defekte bei Abscheidungen bei niedrigeren Temperaturen sind und die elektrische Integrität eines Bauteils beeinträchtigen können.

Die Kompromisse verstehen: Qualität vs. Kompatibilität

Die Entscheidung, eine höhere Temperatur zu verwenden, ist nicht immer einfach. Der Hauptgrund für die Existenz von PECVD ist seine Fähigkeit, Filme auf Materialien abzuscheiden, die die extreme Hitze traditioneller thermischer CVD-Prozesse nicht überleben können.

Der Kernvorteil von PECVD

Konventionelle CVD kann Temperaturen von nahezu 1.000 °C erfordern, was viele wichtige Materialien schmelzen, zersetzen oder grundlegend verändern würde.

PECVD nutzt Plasma, um diese thermische Anforderung zu umgehen und ermöglicht die Abscheidung in einem viel niedrigeren Bereich (von unter 200 °C bis etwa 400 °C). Diese Fähigkeit macht die moderne Mikroelektronik erst möglich.

Schutz hitzeempfindlicher Substrate

Viele fortschrittliche Anwendungen basieren auf Substraten mit strengen Temperaturbudgets. Materialien wie Polymere für flexible Elektronik, bestimmte Metallschichten in komplexen integrierten Schaltungen oder vollständig gefertigte Geräte können hohen Temperaturen nicht standhalten.

In diesen Fällen wird die maximale Prozesstemperatur durch das Überleben des Substrats bestimmt, nicht durch die idealen Bedingungen für den Film selbst.

Das "Gut genug"-Prinzip

Ein bei 200 °C abgeschiedener Film wird wahrscheinlich mehr Wasserstoff enthalten und weniger dicht sein als ein bei 400 °C abgeschiedener Film. Dieser Film ist jedoch unendlich viel besser als ein geschmolzenes Substrat.

Das Ziel ist es, die höchste Temperatur zu finden, die das Substrat vertragen kann, um den bestmöglichen Film unter diesen Einschränkungen zu erhalten. Ein Film, der für die Anwendung funktionsfähig ist, ist das eigentliche Ziel.

Die richtige Wahl für Ihre Anwendung treffen

Die Optimierung der Temperatur hängt von Ihrem Endziel ab. Es gibt keine einzige "beste" Temperatur, sondern nur die am besten geeignete für Ihre spezifischen Materialien und Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität und -dichte liegt: Verwenden Sie die höchste Temperatur, die Ihr Substrat und Ihre Ausrüstung sicher und zuverlässig handhaben können, oft im Bereich von 350-400°C, um den stabilsten und reinsten Film zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem hitzeempfindlichen Substrat liegt: Priorisieren Sie die Integrität Ihres Substrats, indem Sie eine niedrigere Temperatur (z. B. unter 250°C) verwenden, und akzeptieren Sie den damit verbundenen Kompromiss bei Filmdichte und -reinheit.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Prozesszeit liegt: Beginnen Sie in einem mittleren Bereich (250-300°C) und charakterisieren Sie den resultierenden Film, passen Sie die Temperatur nach oben oder unten an, um den optimalen Punkt zu finden, an dem die Filmqualität Ihre Geräteanforderungen ohne übermäßiges Wärmebudget erfüllt.

Letztendlich geht es bei der Beherrschung der PECVD-Temperatur darum, eine bewusste und informierte Entscheidung zu treffen, die auf der grundlegenden Physik des Filmwachstums und den praktischen Grenzen Ihres Projekts basiert.

Zusammenfassungstabelle:

| Temperaturbereich | Schlüsselwirkungen auf die Filmqualität |

|---|---|

| 350-400°C | Höchste Dichte, geringer Wasserstoffgehalt, minimale Defekte |

| 250-300°C | Moderate Qualität, ausgewogen für viele Anwendungen |

| Unter 250°C | Geringere Dichte, höherer Wasserstoffgehalt, für empfindliche Substrate |

Erschließen Sie das volle Potenzial Ihres PECVD-Prozesses mit KINTEK

Haben Sie Schwierigkeiten, Filmqualität mit den thermischen Grenzen des Substrats in Einklang zu bringen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer CVD/PECVD-Systeme, die Ihnen helfen, überlegene Dünnschichten zu erzielen. Durch außergewöhnliche F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – egal ob Sie mit hitzeempfindlichen Materialien arbeiten oder maximale Filmdichte anstreben. Unsere Produktlinie, die Muffel-, Rohr-, Drehrohröfen sowie Vakuum- & Atmosphärenöfen umfasst, gewährleistet zuverlässige Leistung und erhöhte Effizienz in Ihrem Labor.

Lassen Sie nicht zu, dass Temperaturkompromisse Ihre Forschung behindern – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK eine maßgeschneiderte Lösung für Ihre spezifische Anwendung entwickeln kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation