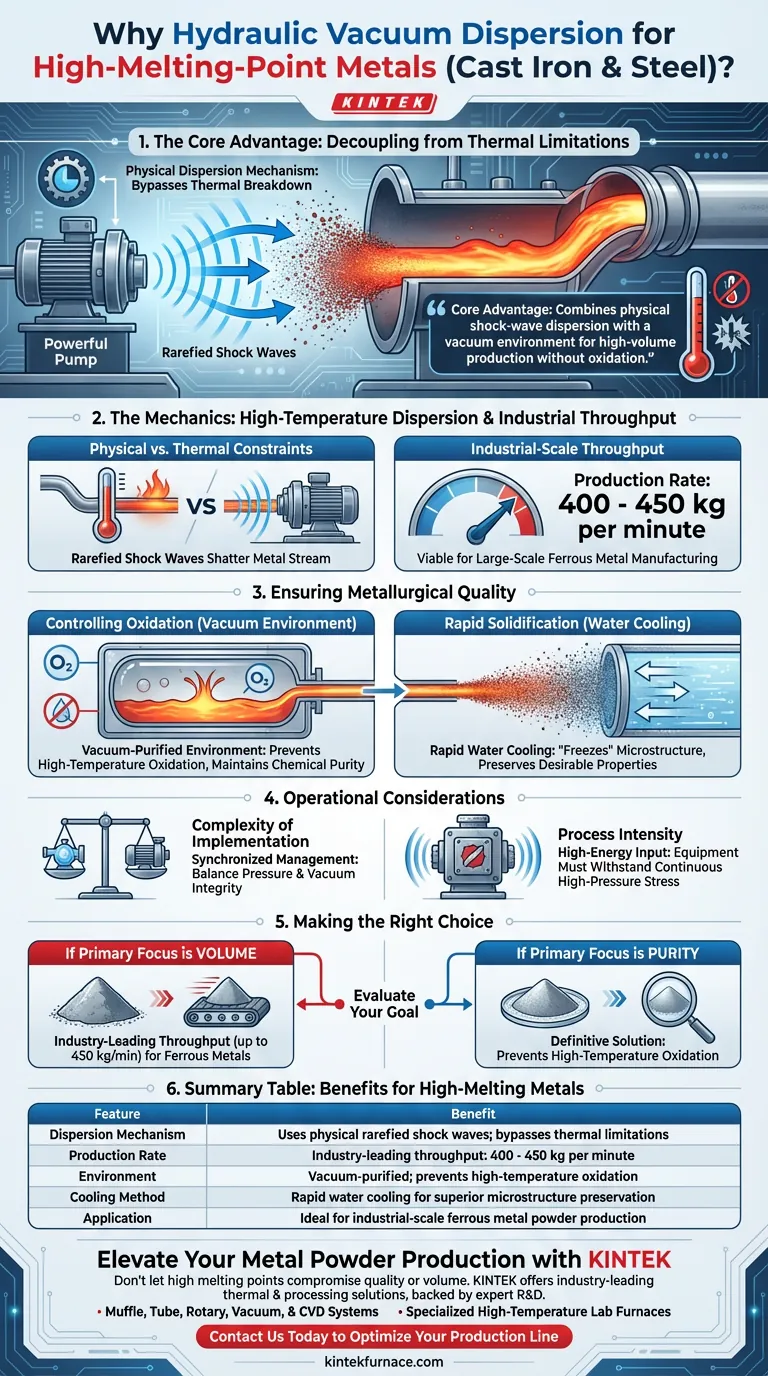

Die hydraulische Vakuum-Dispersionsmethode ist einzigartig geeignet für die Verarbeitung von hochschmelzenden Metallen wie Gusseisen und Stahl, da sie den Dispersionsmechanismus von thermischen Einschränkungen entkoppelt. Anstatt auf thermische Zersetzung zu setzen, nutzt das System physikalische, verdünnte Schockwellen, die von Hochdruckwasserpumpen erzeugt werden, um das geschmolzene Metall zu zersetzen. Dies ermöglicht es dem Prozess, unabhängig von der Schmelztemperatur des Materials effizient zu bleiben.

Der Hauptvorteil dieser Methode liegt in ihrer Fähigkeit, physikalische Schockwellen-Dispersion mit einer Vakuumumgebung zu kombinieren, was hohe Produktionsraten ermöglicht und gleichzeitig die bei der Hochtemperaturverarbeitung übliche Oxidation streng verhindert.

Die Mechanik der Hochtemperatur-Dispersion

Physikalische vs. thermische Einschränkungen

Die Verarbeitung von Metallen mit hohem Schmelzpunkt stellt oft eine Belastung für herkömmliche Zerstäubungsmethoden dar.

Die hydraulische Vakuum-Dispersionsmethode umgeht dies durch einen physikalischen Dispersionsmechanismus.

Hochdruckwasserpumpen erzeugen verdünnte Schockwellen, die den Metallstrom physikalisch zersplittern und sicherstellen, dass der hohe Schmelzpunkt von Stahl oder Gusseisen den Prozess nicht behindert.

Industrielle Durchsatzleistung

Da die physikalische Kraft der Schockwellen der Hauptantrieb ist, sind die Produktionsgeschwindigkeiten außergewöhnlich hoch.

Für Eisenmetalle wie Gusseisen und Stahl kann dieses System Produktionsraten zwischen 400 und 450 kg pro Minute erreichen.

Dies macht es zu einer praktikablen Lösung für großtechnische industrielle Fertigungsanforderungen.

Sicherstellung der metallurgischen Qualität

Kontrolle der Oxidation

Hohe Temperaturen erhöhen normalerweise das Risiko einer schnellen Oxidation, die die Qualität von Metallpulvern beeinträchtigt.

Um dem entgegenzuwirken, arbeitet der Prozess in einer vakuumgereinigten Umgebung.

Diese Isolierung vom Sauerstoff gewährleistet die chemische Reinheit des Metalls, selbst wenn es im geschmolzenen Zustand verarbeitet wird.

Schnelle Erstarrung

Die Methode verwendet eine extrem schnelle Wasserkühlung unmittelbar nach der Dispersion.

Dieser plötzliche Temperaturabfall "friert" die Mikrostruktur der Metallpulver ein.

In Kombination mit der Vakuumumgebung bewahrt dies die wünschenswerten Eigenschaften der Eisenmetalle, ohne Verunreinigungen einzubringen.

Betriebliche Überlegungen

Komplexität der Implementierung

Obwohl effektiv, erfordert diese Methode eine synchronisierte Steuerung von Hochdruckhydraulik und Vakuumsystemen.

Die Bediener müssen ein feines Gleichgewicht zwischen dem Wasserdruck und der Vakuumintegrität aufrechterhalten, um eine konsistente Erzeugung von Schockwellen zu gewährleisten.

Prozessintensität

Die Abhängigkeit von physikalischen Schockwellen impliziert ein System mit hohem Energieeintrag.

Die Ausrüstung muss robust genug sein, um der kontinuierlichen Belastung durch die Erzeugung von Hochdruckwellen standzuhalten, die zur Dispersion dichter, hochschmelzender Materialien erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die hydraulische Vakuum-Dispersionsmethode für Ihre Produktionslinie bewerten, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf dem Volumen liegt: Diese Methode bietet branchenführende Durchsätze für Eisenmetalle und kann bis zu 450 kg pro Minute verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Reinheit liegt: Die Vakuumumgebung bietet eine definitive Lösung zur Verhinderung von Hochtemperatur-Oxidation bei Gusseisen- und Stahlpulvern.

Diese Methode überbrückt effektiv die Lücke zwischen hoher Produktionsmenge und der Erhaltung hochwertiger Materialien für die anspruchsvollsten Eisenmetalle.

Zusammenfassungstabelle:

| Merkmal | Vorteil für hochschmelzende Metalle |

|---|---|

| Dispersionsmechanismus | Verwendet physikalische, verdünnte Schockwellen; umgeht thermische Einschränkungen |

| Produktionsrate | Branchenführender Durchsatz: 400 - 450 kg pro Minute |

| Umgebung | Vakuumgereinigt; verhindert Hochtemperatur-Oxidation |

| Kühlmethode | Schnelle Wasserkühlung für überlegene Mikrostruktur-Erhaltung |

| Anwendung | Ideal für die industrielle Produktion von Eisenmetallpulvern |

Verbessern Sie Ihre Metallpulverproduktion mit KINTEK

Lassen Sie nicht zu, dass hohe Schmelzpunkte die Qualität oder das Volumen Ihrer Produktion beeinträchtigen. KINTEK bietet branchenführende thermische und verfahrenstechnische Lösungen, die für die anspruchsvollsten Materialien entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig an Ihre individuellen industriellen Bedürfnisse anpassbar.

Ob Sie Gusseisen, Stahl oder fortschrittliche Legierungen verarbeiten, unsere Systeme gewährleisten maximale Reinheit und Effizienz. Kontaktieren Sie uns noch heute, um Ihre Produktionslinie zu optimieren!

Visuelle Anleitung

Referenzen

- David Sakhvadze, Besik Saralidze. Technological line for production of activated powders by hydro-vacuum dispersion of liquid metals. DOI: 10.51582/interconf.19-20.01.2024.060

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie unterscheiden sich das Tiegelmaterial und die Konfiguration im Induktionsheizverdampfungsprozess? Ein Leitfaden zur direkten vs. indirekten Beheizung

- Warum sind Induktionsöfen für das Feingießen (Investitionsgießen) geeignet? Präzisionsschmelzen für komplexe Gussteile

- Welche anderen Metalllegierungen profitieren vom Vakuuminduktionsschmelzen? Entdecken Sie Reinheit für reaktive Metalle und Speziallegierungen

- Welche technologischen Vorteile bieten moderne Induktionsschmelzanlagen? Erschließen Sie überlegene metallurgische Qualität & Effizienz

- Warum wird ein Hochtemperatur-Induktionserhitzungsofen für das Ausglühen von Palladiumdraht benötigt? Optimierung der Nanopartikelvorbereitung

- Warum werden für Kaltkammer-Druckgussmaschinen separate Schmelzöfen und Einspeisekammern benötigt? Erklärt

- Was sind die Hauptkomponenten eines Induktionsofens mit Stahlmantel? Eine detaillierte Systemaufschlüsselung

- Welche Vorteile bieten Induktionsöfen für das Aluminiumschmelzen? Steigern Sie Geschwindigkeit, Reinheit und Effizienz