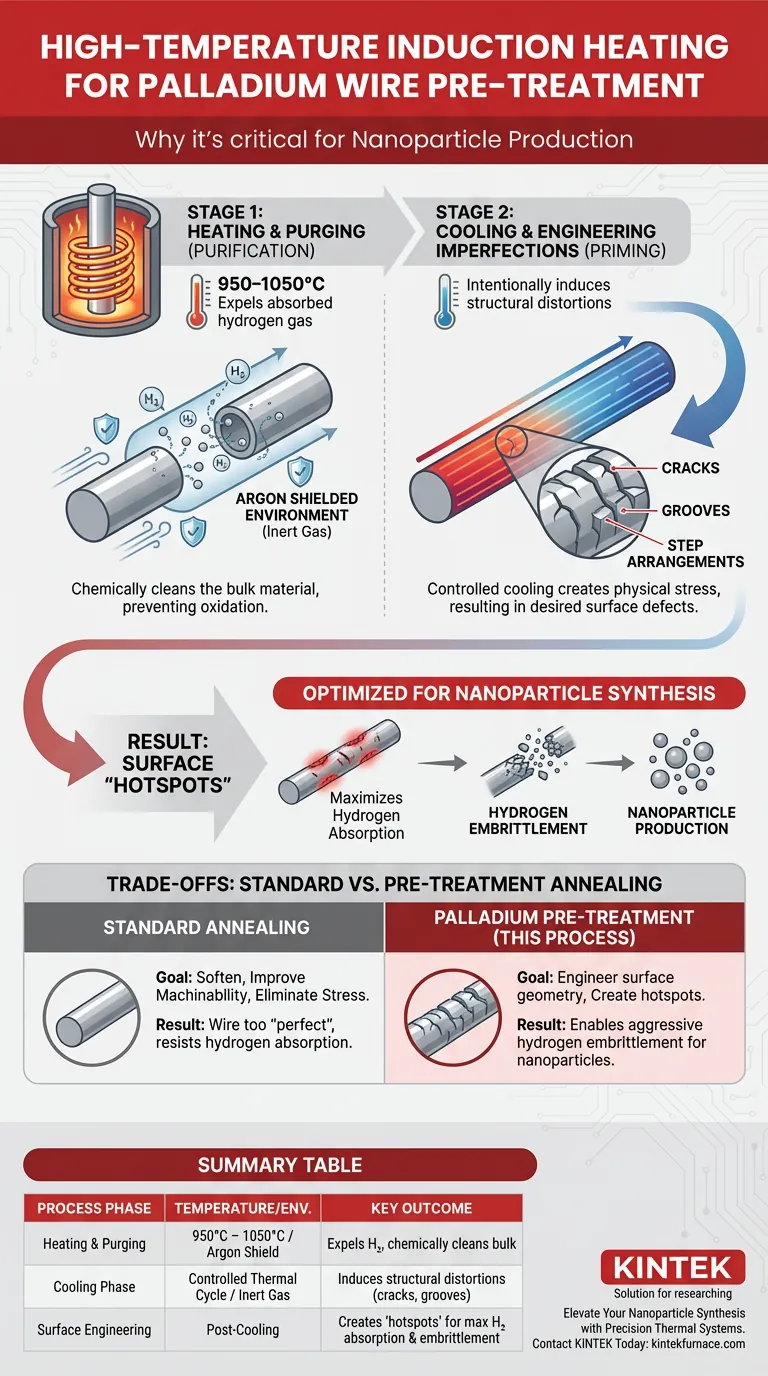

Ein Hochtemperatur-Induktionserhitzungsofen ist der entscheidende Faktor für die Vorbereitung von Palladiumdraht für die Nanopartikelproduktion. Insbesondere erhitzt er den Draht in einer argonabgeschirmten Umgebung auf 950 bis 1050 Grad Celsius, um das Metall von absorbiertem Wasserstoffgas zu reinigen. Darüber hinaus ermöglicht der spezifische thermische Zyklus eine Abkühlphase, die absichtlich strukturelle Verzerrungen – wie Risse und Rillen – induziert, die für die nachfolgende Verarbeitung unerlässlich sind.

Kernbotschaft: Dieser Prozess dient nicht nur dem Erweichen des Metalls, sondern ist eine strategische Methode, um das Material zu "primieren". Indem vorhandenes Gas ausgestoßen und die Oberfläche während des Abkühlens strukturell kompromittiert wird, erzeugt die Behandlung "Hotspots", die die Wasserstoffabsorption maximieren und die Versprödung erleichtern, die zur Herstellung von Nanopartikeln erforderlich ist.

Die Mechanik des thermischen Zyklus

Um zu verstehen, warum dieser Ofen benötigt wird, müssen wir über einfaches Erhitzen hinausgehen. Der Prozess erfüllt zwei verschiedene Funktionen: Reinigung während der Heizphase und Umstrukturierung während der Kühlphase.

Reinigung des Palladium-Kerns

Das Hauptziel der Erhitzung auf den Temperaturbereich von 950–1050 °C ist die Reinigung. Palladium hat eine hohe Affinität zu Wasserstoff und absorbiert ihn leicht.

Bevor weitere Verarbeitungsschritte erfolgen können, treibt der Induktionsofen diesen absorbierten Wasserstoff aus dem Palladium-Kern aus. Dieses "Zurücksetzen" stellt sicher, dass das Material chemisch sauber und für die nächste Behandlungsstufe bereit ist.

Die Bedeutung der Argonabschirmung

Dieser Heizprozess findet in einer argonabgeschirmten Umgebung statt.

Argon ist ein inertes Gas, was bedeutet, dass es Oxidation und andere chemische Reaktionen verhindert, die die Qualität des Drahtes bei solch hohen Temperaturen beeinträchtigen würden. Dies stellt sicher, dass der Reinigungsprozess nicht unbeabsichtigt neue Verunreinigungen einführt.

Konstruktion von Oberflächenfehlern

Während das Standardglühen normalerweise darauf abzielt, Defekte zu reduzieren, nutzt diese spezielle Vorbehandlung den Ofen, um sie absichtlich zu erzeugen.

Induzieren von strukturellen Verzerrungen

Die Abkühlphase, die auf das Hochtemperatuerhitzen folgt, ist genauso wichtig wie das Erhitzen selbst. Wenn der Draht abkühlt, durchläuft das Metall signifikante physikalische Veränderungen.

Diese thermische Belastung induziert strukturelle Verzerrungen auf der Oberfläche des Drahtes. Diese manifestieren sich als Stufenanordnungen, tiefe Rillen oder Korngrenzenrisse.

Erzeugung von Absorptions-"Hotspots"

Diese Oberflächenfehler sind keine Fehler; sie sind das Ziel.

Die Verzerrungen dienen als Hotspots für die Wasserstoffabsorption. Durch die Erhöhung der Oberfläche und die Schaffung von Eintrittspunkten konstruiert der Ofen den Draht effektiv, um Wasserstoff in zukünftigen Schritten aggressiver zu absorbieren.

Ermöglichung der Nanopartikelproduktion

Der ultimative Grund für diese Ofenbehandlung ist die Erleichterung der Herstellung von Nanopartikeln.

Der Prozess beruht auf Wasserstoffversprödung – dem Schwächen des Metalls, damit es zerlegt werden kann. Die während der Abkühlphase erzeugten Risse und Rillen verstärken diesen Versprödungseffekt und machen die anschließende Reduzierung des Drahtes zu Nanopartikeln effizient und effektiv.

Verständnis der Kompromisse

Es ist wichtig, diese spezifische Anwendung von allgemeinen Glühverfahren zu unterscheiden, um Prozessfehler zu vermeiden.

Absichtlicher Defekt vs. Standardglühen

In der allgemeinen Metallurgie wird das Glühen verwendet, um Materialien zu erweichen, die Bearbeitbarkeit zu verbessern oder thermomechanische Spannungen zu beseitigen.

Bei dieser spezifischen Palladium-Vorbehandlung ist das Ziel jedoch nicht einfach die Wiederherstellung der Eigenschaften des reinen Metalls oder die Maximierung der Glätte. Wenn Sie einen Standard-Glühzyklus verwenden, der nur zur Spannungsentlastung ausgelegt ist, können Sie möglicherweise nicht die notwendigen Oberflächenrisse (Hotspots) erzeugen.

Das Risiko einer unsachgemäßen Kühlung

Wenn die Kühlphase nicht korrekt gesteuert wird, um Verzerrungen zu induzieren, kann der Draht zu "perfekt" werden.

Ein Draht ohne Stufenanordnungen oder Rillen widersteht der später erforderlichen Wasserstoffabsorption. Dies macht das Material effektiv ungeeignet für den Versprödungsprozess, der zur Erzeugung von Nanopartikeln erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Hochtemperatur-Induktionsofens ist spezifisch für das Ergebnis, das Sie mit dem Palladiumdraht erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Nanoproduktion liegt: Sie müssen der Kühlphase Priorität einräumen, um sicherzustellen, dass strukturelle Verzerrungen (Rillen und Risse) gebildet werden, die als Wasserstoffabsorptions-Hotspots dienen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Bearbeitbarkeit liegt: Sie würden das Kühlprofil wahrscheinlich ändern, um sich auf das Erweichen des Materials und die Beseitigung von Spannungen zu konzentrieren, anstatt Oberflächenfehler zu induzieren.

Letztendlich wird der Induktionsofen nicht nur benötigt, um den Draht zu erhitzen, sondern um seine Oberflächengeometrie für maximale Wasserstoffreaktivität zu gestalten.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Umgebung | Wichtigstes Ergebnis |

|---|---|---|---|

| Erhitzen & Reinigen | 950°C – 1050°C | Argonabgeschirmt | Stoßt absorbierten Wasserstoff aus; reinigt chemisch den Palladium-Kern |

| Kühlphase | Kontrollierter thermischer Zyklus | Inertgas | Induziert strukturelle Verzerrungen (Risse, Rillen, Stufenanordnungen) |

| Oberflächenbearbeitung | Nach dem Abkühlen | Umgebung/Kontrolliert | Erzeugt "Hotspots" für maximale Wasserstoffabsorption & Versprödung |

Verbessern Sie Ihre Nanopartikelsynthese mit präzisen thermischen Systemen

Schöpfen Sie das volle Potenzial Ihrer Materialvorbehandlung mit den fortschrittlichen Hochtemperatur-Induktionsheizlösungen von KINTEK aus. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Palladiumverarbeitung und darüber hinaus entwickelt wurden.

Ob Sie spezifische thermische Zyklen zur Induzierung von Strukturverzerrungen oder eine präzise Atmosphärenkontrolle zur Gewährleistung der Reinheit benötigen, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungs- und Produktionsanforderungen anpassbar.

Bereit, Ihre Wasserstoffabsorptions-Effizienz zu optimieren?

Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten

Visuelle Anleitung

Referenzen

- Christian M. Schott, Elena L. Gubanova. Top‐down Surfactant‐Free Synthesis of Supported Palladium‐Nanostructured Catalysts. DOI: 10.1002/smsc.202300241

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist besser: Induktionsofen oder Elektrolichtbogenofen? Das richtige Werkzeug für Ihre metallurgische Mission.

- Was sind die Wartungsvorteile von Induktionsheizsystemen? Maximierung der Betriebszeit und Kostensenkung

- Wie wählt man den richtigen IGBT-Induktionsschmelzofen für bestimmte Metalle aus? Abgleich von Leistung, Kapazität & Tiegelmaterial

- Was sind die Vorteile von industriellen Induktionsöfen für die Produktion von Aluminiumlegierungen? Skalieren Sie Ihre Massenproduktion

- Was sind die Hauptvorteile der Verwendung von Induktionsöfen zum Schmelzen von Edelmetallen? Maximierung von Reinheit und Ausbeute

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Sicherung der Reinheit und Leistung von Superlegierungen

- Warum ist das Spülen mit hochreinem Argongas beim Schmelzen von Hochentropielegierungen notwendig? Gewährleistung der Legierungsintegrität

- Welche Rolle spielt ein Vakuuminduktionsofen mittlerer Frequenz? Erhöhung der Reinheit bei hochfestem Federstahl