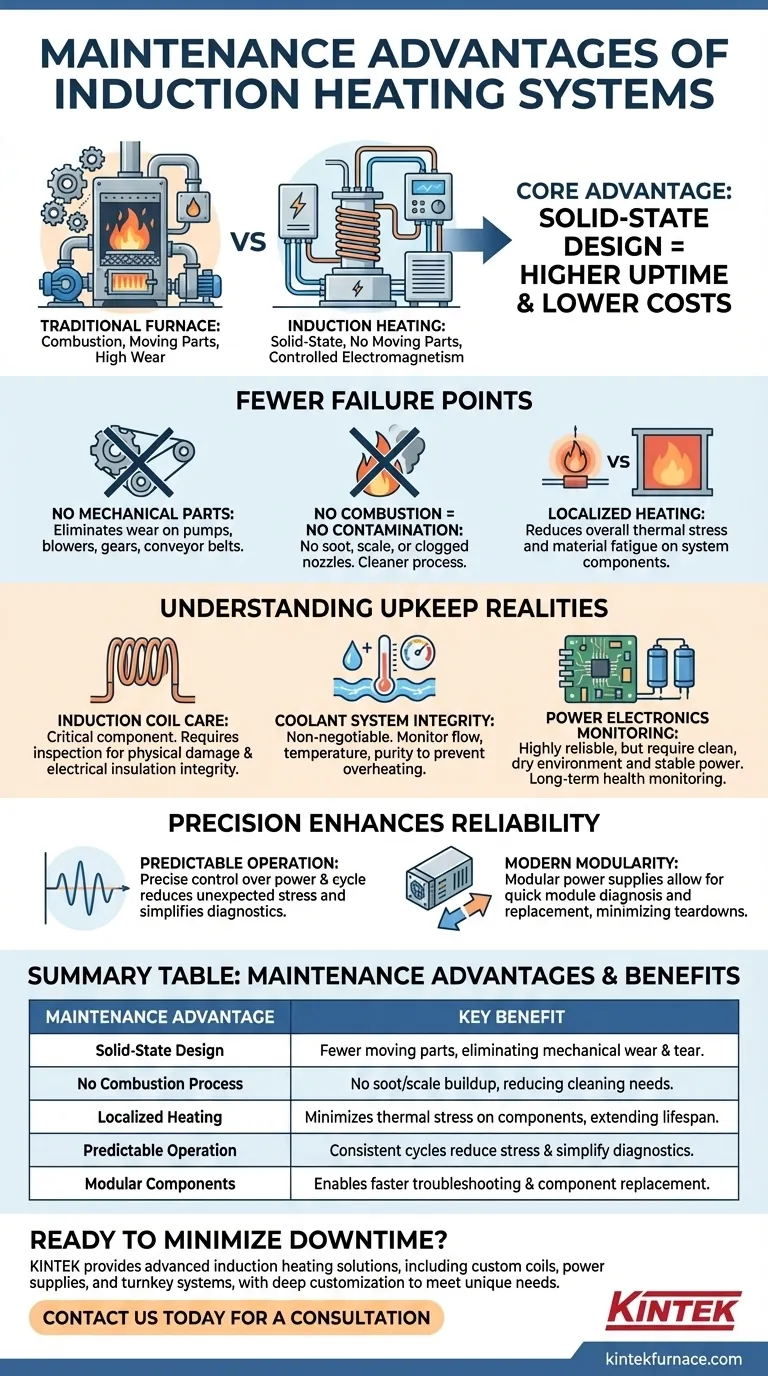

Aus Wartungssicht ist der Hauptvorteil der Induktionserwärmung ihre Festkörperbauweise. Im Gegensatz zu herkömmlichen Öfen, die auf Verbrennung und zahlreichen beweglichen Teilen beruhen, erzeugt ein Induktionssystem Wärme über ein elektromagnetisches Feld. Dieser grundlegende Unterschied bedeutet, dass es weitaus weniger Komponenten gibt, die verschleißen, ausfallen oder häufig gewartet werden müssen, was zu einer deutlich höheren Betriebszeit und geringeren langfristigen Betriebskosten führt.

Die überlegene Zuverlässigkeit der Induktionserwärmung ist eine direkte Folge ihrer Kerntechnologie. Durch den Ersatz mechanischer Komplexität und Verbrennung durch kontrollierte Elektromagnetik wird die Wartungslast grundlegend von häufigen, reaktiven Reparaturen auf die vorhersehbare, langfristige Überwachung der Systemgesundheit verlagert.

Warum Induktionssysteme weniger Fehlerquellen aufweisen

Die wartungsarme Natur der Induktionserwärmung ist kein Zufall; sie ist in die Grundprinzipien des Systems integriert. Sie eliminiert die häufigsten Fehlerquellen, die bei herkömmlichen Heizmethoden auftreten.

Das Fehlen mechanischer Teile

Herkömmliche Öfen sind auf eine Vielzahl mechanischer Komponenten wie Kraftstoffpumpen, Gebläse, Getriebe und Förderbänder angewiesen. Jedes dieser Teile stellt einen potenziellen Fehlerpunkt durch Verschleiß, Fehlausrichtung oder Ermüdung dar.

Induktionssysteme sind nahezu frei von diesen Komponenten. Der Prozess wird durch Elektronik gesteuert, wodurch die häufigsten und störendsten Ursachen für Wartungsausfallzeiten entfallen.

Keine Verbrennung, keine Verunreinigung

Öfen, die fossile Brennstoffe verbrennen, erzeugen unweigerlich Nebenprodukte wie Ruß und Kesselstein. Diese Rückstände müssen regelmäßig gereinigt werden, um ein Verstopfen der Brennerdüsen zu verhindern und eine saubere Betriebsumgebung zu gewährleisten.

Die Induktionserwärmung ist ein völlig sauberer Prozess. Da keine Verbrennung stattfindet, gibt es keine Rückstände, die vom Gerät gereinigt werden müssten, was die Instandhaltung vereinfacht und eine gleichbleibende Leistung sicherstellt.

Lokalisierte Erwärmung reduziert die Systembelastung

Eine Induktionsspule erwärmt nur das leitfähige Material, das in sie eingelegt wird. Die umgebende Ausrüstung und das System selbst werden nicht dem intensiven, weit verbreiteten thermischen Zyklus ausgesetzt, der in einem großen Ofen üblich ist.

Diese Lokalisierung der Wärme reduziert die thermische Belastung und Materialermüdung der eigenen Komponenten des Systems erheblich und trägt so zu einer längeren Lebensdauer der gesamten Anlage bei.

Die Realitäten der Instandhaltung verstehen

Obwohl sie mechanisch einfach sind, sind Induktionssysteme hochentwickelte elektronische Geräte. Ihr Wartungsfokus verlagert sich von mechanischem Verschleiß auf die Integrität des elektrischen Systems und des Kühlsystems.

Die Induktionsspule ist eine kritische Komponente

Die Induktionsspule selbst ist das Herzstück des Systems. Obwohl sie keine beweglichen Teile hat, besteht sie aus Kupferrohren und ist anfällig für Beschädigungen durch physische Einwirkung oder Lichtbögen, wenn ein Werkstück falsch positioniert ist.

Die Wartung der Spule besteht hauptsächlich aus Inspektion und Pflege. Die Sicherstellung ihrer strukturellen Integrität und elektrischen Isolierung ist der Schlüssel für einen effizienten und sicheren Betrieb.

Die Integrität des Kühlsystems ist nicht verhandelbar

Um immense elektrische Ströme zu bewältigen, müssen die Induktionsspule und die Stromversorgung aktiv gekühlt werden, typischerweise mit Wasser. Das Kühlsystem ist die Lebensader des Induktionserhitzers.

Die ordnungsgemäße Wartung erfordert regelmäßige Überprüfungen des Kühlmittelflusses, der Temperatur und der Reinheit. Ein Ausfall des Kühlsystems kann schnell zu Überhitzung und katastrophalem Ausfall der Spule oder teurer Leistungselektronik führen.

Überwachung der Leistungselektronik

Das System wird von einer hochentwickelten Wechselstromversorgung und Resonanzkondensatoren gespeist. Dies sind äußerst zuverlässige Festkörperkomponenten mit langer Lebensdauer, aber sie sind nicht immun gegen Ausfälle.

Die Instandhaltung umfasst die Sicherstellung, dass sie in einer sauberen, trockenen Umgebung mit stabiler Eingangsleistung arbeiten. Die Wartung bezieht sich mehr auf die langfristige Zustandsüberwachung und den geplanten Austausch als auf die reaktive Reparatur.

Wie Präzisionssteuerung die Zuverlässigkeit erhöht

Die bestimmenden Merkmale der Induktionserwärmung – ihre Genauigkeit und Steuerbarkeit – spielen auch eine direkte Rolle für ihre Zuverlässigkeit und einfache Wartung.

Vorhersehbare Betriebsweise reduziert unerwartete Belastungen

Die Induktion ermöglicht eine extrem präzise Steuerung von Leistung, Frequenz und Zykluszeit. Das bedeutet, dass das System Zyklus für Zyklus innerhalb eines engen, vorhersehbaren Fensters arbeitet.

Diese Konsistenz minimiert zufällige thermische und elektrische Schocks, die Komponenten belasten können, wodurch Ausfälle weitaus seltener werden. Wenn Probleme auftreten, vereinfacht und beschleunigt die Wiederholbarkeit des Prozesses die Diagnose.

Modulare Bauweise vereinfacht Reparaturen

Viele moderne Induktionssysteme sind mit modularen Komponenten, insbesondere dem Netzteil, konzipiert.

Wenn ein Fehler auftritt, kann ein bestimmter Modul oft schnell diagnostiziert und ausgetauscht werden, was die Fehlerbehebungs- und Reparaturzeit im Vergleich zu dem umfangreichen Zerlegen, das für einen monolithischen Ofen erforderlich sein könnte, drastisch reduziert.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für eine Heiztechnologie erfordert eine Abwägung des Wartungsprofils gegen Ihre spezifischen Produktionsziele. Die Vorteile der Induktionserwärmung zeigen sich am deutlichsten, wenn Betriebszeit und Qualität oberste Priorität haben.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit und Wiederholbarkeit liegt: Induktion ist überlegen, da ihre Festkörperbauweise die häufigsten mechanischen Fehlerquellen herkömmlicher Öfen eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Prozessqualität liegt: Die präzise, steuerbare Erwärmung der Induktion verbessert nicht nur das Endprodukt, sondern reduziert auch die thermische Belastung der Ausrüstung, was direkt zu ihrer langfristigen Zuverlässigkeit beiträgt.

- Wenn Ihr Hauptaugenmerk auf der Verschiebung von Wartungsfähigkeiten liegt: Die Einführung der Induktion verlagert die Last von mechanischen Reparaturen (Schweißen, Getriebe, Pumpen) auf die Überwachung von elektrischen Systemen und Kühlsystemen, was eine andere, aber oft besser vorhersehbare Expertise erfordert.

Letztendlich ist die Investition in die Induktionserwärmung eine Investition in einen saubereren, präziseren und hochzuverlässigen Produktionsprozess.

Zusammenfassungstabelle:

| Wartungsvorteil | Hauptnutzen |

|---|---|

| Festkörperbauweise | Weniger bewegliche Teile, wodurch mechanischer Verschleiß eliminiert wird. |

| Kein Verbrennungsprozess | Keine Ruß- oder Kesselsteinbildung, wodurch der Reinigungsaufwand reduziert wird. |

| Lokalisierte Erwärmung | Minimiert die thermische Belastung der Systemkomponenten und verlängert die Lebensdauer. |

| Vorhersehbare Betriebsweise | Konsistente Zyklen reduzieren unerwartete Belastungen und vereinfachen die Diagnose. |

| Modulare Komponenten | Ermöglicht schnellere Fehlerbehebung und Komponentenaustausch. |

Bereit, Ausfallzeiten zu minimieren und Ihre Produktionseffizienz zu maximieren?

KINTEK nutzt herausragende F&E und eigene Fertigung, um diverse Industrieanlagen mit fortschrittlichen Induktionsheizlösungen zu versorgen. Unsere Produktlinie, einschließlich kundenspezifischer Induktionsspulen, Netzteile und kompletter schlüsselfertiger Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen thermischen Verarbeitungsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen, wartungsarmen Induktionsheizsysteme die Betriebszeit und Qualität Ihres Betriebs verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung