Um den richtigen IGBT-Induktionsofen auszuwählen, müssen Sie zwei Hauptfaktoren auf das Metall abstimmen, das Sie schmelzen möchten: die Leistung und Kapazität des Ofens (z. B. 15 kW für 3 kg Stahl) und die Materialzusammensetzung des Tiegels. Der Ofen liefert die Energie, aber der Tiegel ist die kritische Komponente, die der Zieltemperatur standhalten und chemische Reaktionen mit dem geschmolzenen Metall vermeiden muss.

Der häufigste Fehler besteht darin, sich nur auf die Leistung und Kapazität des Ofens zu konzentrieren. Der richtige Ansatz besteht darin, den Ofen und den Tiegel als integriertes System zu betrachten, bei dem das Tiegelmaterial speziell für den Schmelzpunkt und die chemische Reaktivität des Metalls ausgewählt wird.

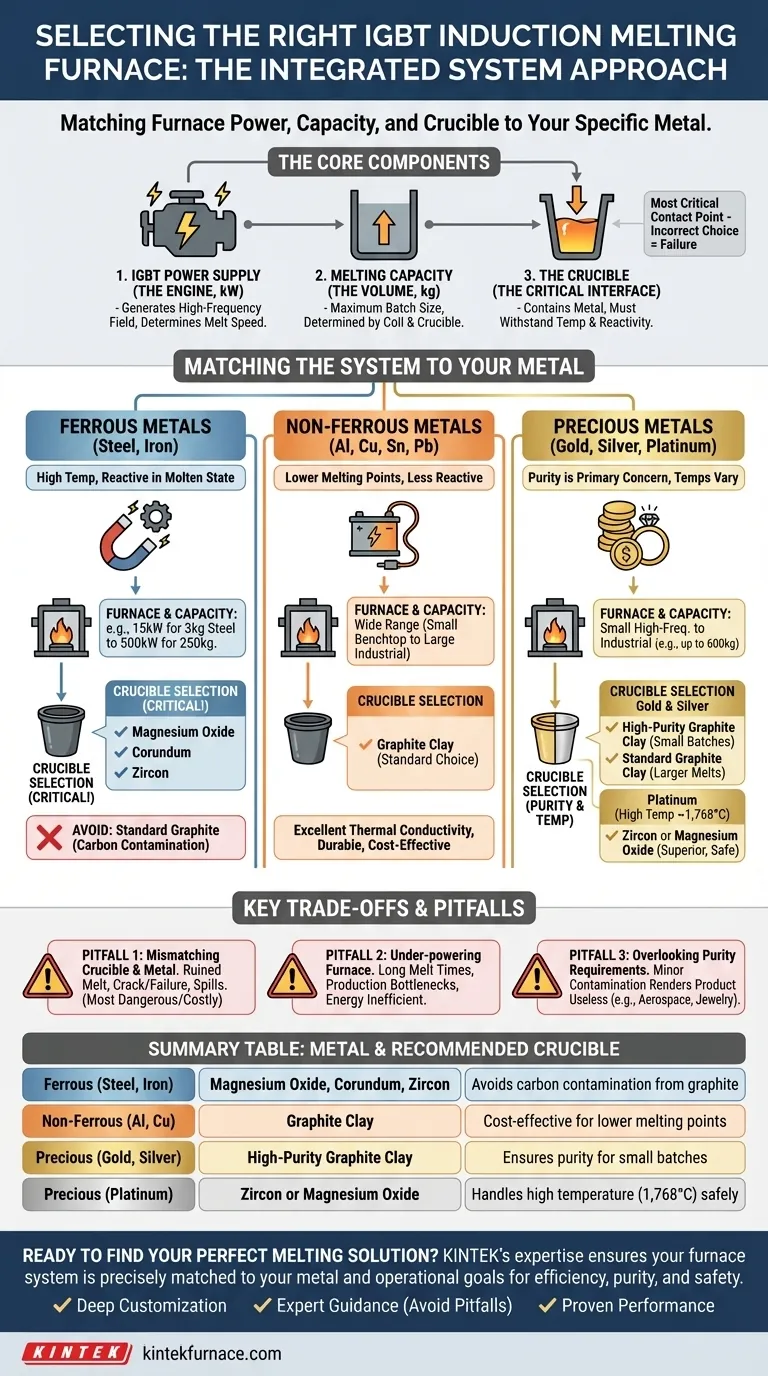

Die Kernkomponenten Ihres Schmelzsystems

Ein Induktionsofen ist mehr als nur ein Netzteil. Das Verständnis seiner drei Schlüsselkomponenten ist entscheidend für eine fundierte Entscheidung.

Das IGBT-Netzteil (Der Motor)

Das Netzteil, angegeben in Kilowatt (kW), ist der Motor Ihres Ofens. Es erzeugt das hochfrequente Magnetfeld, das die Wärme direkt im Metall induziert.

Eine höhere kW-Leistung führt zu schnelleren Schmelzzeiten für eine gegebene Metallmenge. Dies ist ein entscheidender Faktor für die betriebliche Effizienz und den Durchsatz.

Schmelzkapazität (Das Volumen)

Die Kapazität, gemessen in Kilogramm (kg), definiert die maximale Menge eines bestimmten Metalls, die der Ofen in einer einzigen Charge schmelzen kann. Dies wird durch die physische Größe der Induktionsspule und des Tiegelmaterials bestimmt, das sie aufnehmen kann.

Ofenmodelle werden oft sowohl nach Leistung als auch nach Kapazität spezifiziert, z. B. ein 15-kW-Ofen, der für einen 3-kg-Tiegel ausgelegt ist.

Der Tiegel (Die kritische Schnittstelle)

Der Tiegel ist das Gefäß, das das Metall während des Schmelzens enthält. Er ist der kritischste Kontaktpunkt und muss mit äußerster Sorgfalt ausgewählt werden.

Ein falscher Tiegel kann zu Schmelzkontamination, schlechter Leistung oder katastrophalem Versagen führen. Das Material muss den extremen Temperaturen standhalten und darf nicht chemisch mit dem geschmolzenen Metall reagieren.

Abstimmung des Ofensystems auf Ihr Metall

Das spezifische Metall, das Sie schmelzen, bestimmt die Anforderungen sowohl an den Tiegel als auch an das Leistungs-Kapazitäts-Verhältnis des Ofens.

Für Eisenmetalle (Stahl, Eisen)

Diese hochtemperaturbeständigen Metalle sind in ihrem geschmolzenen Zustand reaktiv.

- Ofen & Kapazität: Die Modelle reichen typischerweise von einer 15-kW-Einheit für 3 kg Stahl bis zu einer 500-kW-Einheit, die 250 kg schmelzen kann.

- Tiegelwahl: Sie müssen einen Keramiktiegel aus Magnesiumoxid, Korund oder Zirkon verwenden. Die Verwendung eines Standard-Graphittiegels führt Kohlenstoff in den Stahl ein und verunreinigt die Legierung.

Für Nichteisenmetalle (Aluminium, Kupfer, Zinn, Blei)

Diese gängigen Industriemetalle haben niedrigere Schmelzpunkte und sind im Allgemeinen weniger reaktiv als Stahl.

- Ofen & Kapazität: Die Leistungs- und Kapazitätsbereiche ähneln denen für Stahl, von kleinen Tischgeräten bis hin zu großen Industrieöfen.

- Tiegelwahl: Graphit-Ton-Tiegel sind die Standardwahl. Sie bieten eine ausgezeichnete Wärmeleitfähigkeit und Haltbarkeit für diese Anwendungen und sind sehr kostengünstig.

Für Edelmetalle (Gold, Silber, Platin)

Die Reinheit ist oft das Hauptanliegen beim Schmelzen von Edelmetallen, und die Temperaturen können erheblich variieren.

- Ofen & Kapazität: Kleine Hochfrequenzöfen sind üblich, aber die Kapazitäten können von einigen Kilogramm bis zu 600 kg für industrielle Betriebe reichen.

- Tiegelwahl für Gold & Silber: Hochreine Graphit-Ton-Tiegel sind ideal für kleinere Chargen, bei denen die Aufrechterhaltung der Reinheit von größter Bedeutung ist. Standard-Graphit-Ton ist für größere Schmelzen ausreichend.

- Tiegelwahl für Platin: Platin hat einen sehr hohen Schmelzpunkt (1.768 °C). Um Kontaminationen zu vermeiden und die Sicherheit bei dieser Temperatur zu gewährleisten, ist ein Zirkon- oder Magnesiumoxid-Tiegel die technisch überlegene und sicherere Wahl.

Verständnis der wichtigsten Kompromisse

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Kosten, Leistung und Sicherheit. Die Vermeidung häufiger Fallstricke ist unerlässlich.

Fallstrick 1: Falsche Abstimmung von Tiegel und Metall

Dies ist der gefährlichste und kostspieligste Fehler. Die Verwendung eines Graphittiegels für Stahl ruiniert die Schmelze. Die Verwendung eines Tiegels, der nicht für die Zieltemperatur ausgelegt ist, kann dazu führen, dass er reißt oder versagt, wodurch geschmolzenes Metall verschüttet wird.

Fallstrick 2: Unterdimensionierung Ihres Ofens

Die Auswahl eines Ofens mit niedriger kW-Leistung für eine große Kapazität führt zu extrem langen Schmelzzeiten. Dies führt nicht nur zu einem Produktionsengpass, sondern ist auch energieineffizient, da das System über den längeren Zeitraum stärkeren Wärmeverlusten ausgesetzt ist.

Fallstrick 3: Vernachlässigung der Reinheitsanforderungen

Für Anwendungen wie Feinguss von Schmuck oder Luft- und Raumfahrtkomponenten kann selbst eine geringfügige Kontamination durch den falschen Tiegel das Endprodukt unbrauchbar machen. Wählen Sie den Tiegel immer auf der Grundlage der erforderlichen Endreinheit Ihres Metalls aus.

Die richtige Wahl für Ihren Betrieb treffen

Nutzen Sie Ihr primäres Ziel, um Ihre endgültige Auswahl zu leiten.

- Wenn Ihr Hauptaugenmerk auf hochtemperaturigen Eisenmetallen wie Stahl oder Eisen liegt: Priorisieren Sie ein System mit einem Magnesiumoxid-, Korund- oder Zirkon-Tiegel und stellen Sie sicher, dass das Netzteil für Ihre gewünschte Schmelzzeit ausreichend dimensioniert ist.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Nichteisenmetallen wie Aluminium oder Kupfer liegt: Ein Ofensystem mit einem Standard-Graphit-Ton-Tiegel ist eine zuverlässige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Edelmetallen liegt: Investieren Sie bei kleinen Chargen von Gold und Silber in hochreine Graphit-Tiegel. Für Platin spezifizieren Sie einen Keramiktiegel (Zirkon oder Magnesiumoxid), um die Hitze zu bewältigen und Kontaminationen zu vermeiden.

Die Auswahl des richtigen Ofens bedeutet, Leistung, Kapazität und Materialwissenschaft in Einklang zu bringen, um ein effizientes, sauberes und sicheres Schmelzen zu gewährleisten.

Zusammenfassungstabelle:

| Metalltyp | Empfohlenes Tiegelmaterial | Wichtige Überlegung |

|---|---|---|

| Eisenmetalle (Stahl, Eisen) | Magnesiumoxid, Korund, Zirkon | Vermeidet Kohlenstoffkontamination durch Graphit |

| Nichteisenmetalle (Aluminium, Kupfer) | Graphit-Ton | Kostengünstig für niedrigere Schmelzpunkte |

| Edelmetalle (Gold, Silber) | Hochreiner Graphit-Ton | Gewährleistet Reinheit für kleine Chargen |

| Edelmetalle (Platin) | Zirkon oder Magnesiumoxid | Bewältigt hohe Temperaturen (1.768 °C) sicher |

Bereit, Ihre perfekte Schmelzlösung zu finden?

KINTEK's Fachwissen stellt sicher, dass Ihr Ofensystem präzise auf Ihr Metall und Ihre betrieblichen Ziele abgestimmt ist. Wir gehen über den reinen Verkauf eines Ofens hinaus; wir arbeiten mit Ihnen zusammen, um ein integriertes System zu entwickeln, das Effizienz, Reinheit und Sicherheit garantiert.

Warum KINTEK wählen?

- Tiefgreifende Anpassung: Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung passen wir unsere fortschrittlichen Hochtemperatur-Ofenlösungen – einschließlich IGBT-Induktionsschmelzöfen – an Ihre einzigartigen Anforderungen an.

- Fachkundige Beratung: Unsere Spezialisten helfen Ihnen, häufige Fallstricke zu vermeiden und stellen das richtige Leistungs-Kapazitäts-Verhältnis und Tiegelmaterial für Ihr spezifisches Metall sicher.

- Nachgewiesene Leistung: Von kleinen Edelmetallchargen bis hin zu großen industriellen Schmelzen liefern unsere Systeme zuverlässige, saubere und effiziente Ergebnisse.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine persönliche Empfehlung zu erhalten. Lassen Sie uns das ideale Schmelzsystem für Ihr Labor oder Ihre Gießerei aufbauen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen