Für das Schmelzen von Aluminium bieten Induktionsöfen eine Kombination aus Geschwindigkeit, Effizienz und Qualitätskontrolle, die mit traditionellen Methoden schwer zu erreichen ist. Durch die direkte Wärmeerzeugung im Metall selbst ermöglicht diese Technologie schnelle Schmelzraten, präzises Temperaturmanagement und eine sauberere Umgebung, die die Integrität des Endprodukts bewahrt.

Der Hauptvorteil von Induktionsöfen ist nicht nur eine Liste von Vorteilen, sondern eine grundlegende Veränderung in der Art und Weise, wie Wärme angewendet wird. Durch die Verwendung elektromagnetischer Felder anstelle externer Verbrennung erhalten Sie eine direkte Kontrolle über den Schmelzprozess, was sich in höherer Qualität, größerer Geschwindigkeit und verbesserter Kosteneffizienz niederschlägt.

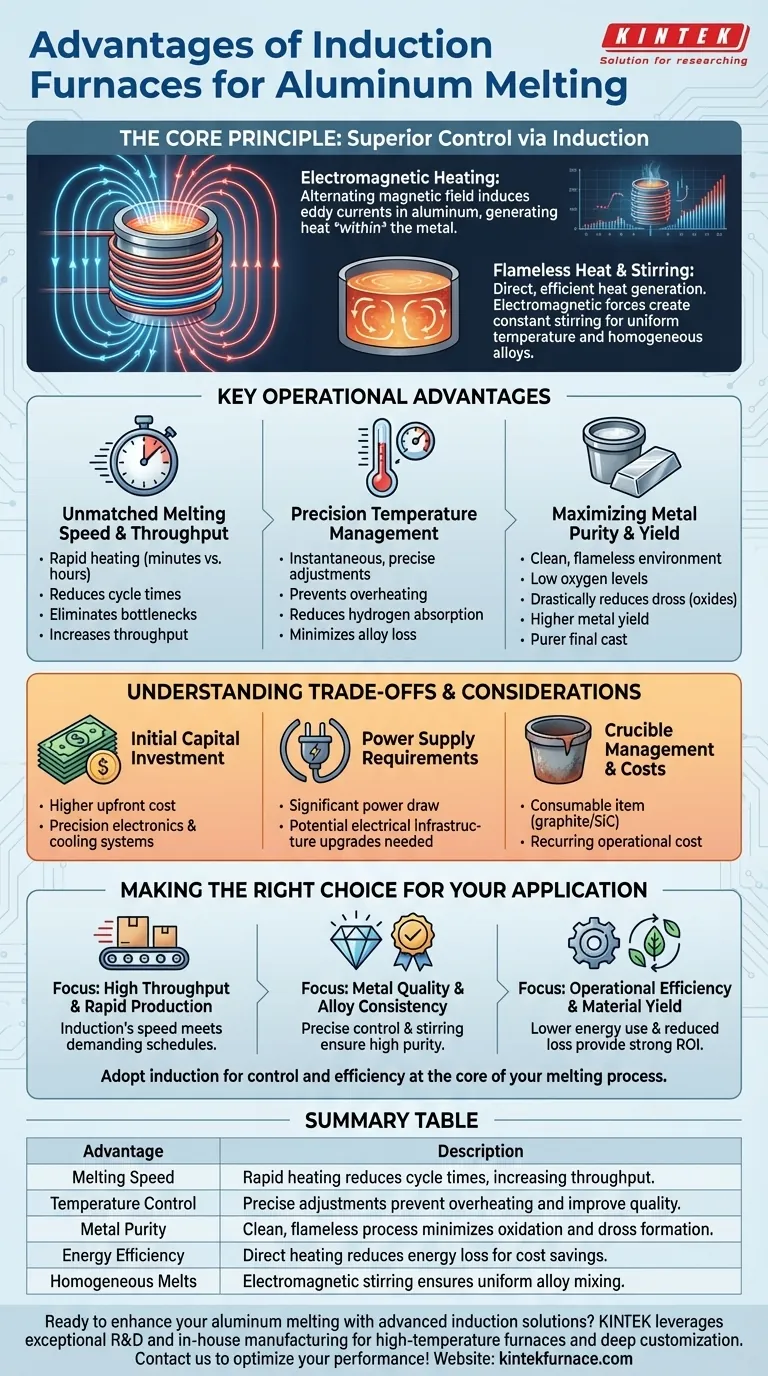

Das Kernprinzip: Wie Induktion überlegene Kontrolle liefert

Um die Vorteile zu verstehen, müssen Sie zunächst den Mechanismus verstehen. Induktionsöfen verbrennen keinen Brennstoff, um Wärme zu erzeugen; sie nutzen Elektrizität, um diese direkt im zu schmelzenden Material zu erzeugen.

Elektromagnetische Heizung erklärt

Ein Induktionsofen verwendet eine leistungsstarke Spule, um ein sich schnell änderndes Magnetfeld zu erzeugen. Wenn ein leitfähiges Material wie Aluminium in dieses Feld gebracht wird, induziert es starke elektrische Ströme, sogenannte Wirbelströme, die im Metall fließen. Der natürliche Widerstand des Aluminiums gegen diese Ströme erzeugt intensive, schnelle Wärme.

Der Vorteil flammenloser, kontaktfreier Wärme

Da die Wärme im Aluminium erzeugt wird, ist der Prozess unglaublich schnell und effizient. Es ist nicht nötig, zuerst die Kammer oder den Tiegel zu erhitzen und darauf zu warten, dass diese Wärme auf die Charge übertragen wird. Diese direkte Heizmethode minimiert den Energieverlust an die Umgebung.

Inhärentes Rühren für homogene Schmelzen

Dieselben elektromagnetischen Kräfte, die Wärme erzeugen, erzeugen auch eine Rührwirkung im geschmolzenen Metall. Diese konstante, sanfte Zirkulation gewährleistet eine gleichmäßige Temperatur im gesamten Schmelzgut und mischt Legierungen automatisch ein, was zu einem sehr konsistenten und homogenen Endprodukt ohne mechanische Rührer führt.

Wichtige betriebliche Vorteile für Aluminiumgießereien

Das einzigartige Heizprinzip der Induktion führt direkt zu greifbaren betrieblichen Vorteilen, die häufige Herausforderungen beim Aluminiumschmelzen angehen.

Unübertroffene Schmelzgeschwindigkeit und Durchsatz

Induktionssysteme können eine Charge in Minuten, manchmal Sekunden, statt in Stunden auf ihren Schmelzpunkt bringen. Diese drastische Verkürzung der Zykluszeit ermöglicht einen kontinuierlicheren Arbeitsablauf, eliminiert Produktionsengpässe und erhöht den Gesamtdurchsatz einer Anlage erheblich.

Präzise Temperaturregelung

Induktion ermöglicht nahezu sofortige und hochpräzise Temperatureinstellungen. Diese Kontrolle ist für Aluminium entscheidend, da sie eine Überhitzung verhindert, die zu erhöhter Wasserstoffaufnahme, Schlackenbildung und dem Verlust wertvoller Legierungselemente führen kann.

Maximierung der Metallreinheit und Ausbeute

Da keine Verbrennung stattfindet, ist die Schmelzumgebung außergewöhnlich sauber und weist sehr niedrige Sauerstoffwerte auf. Dies reduziert die Bildung von Oxiden (Schlacke) drastisch, was zu einer höheren Metallausbeute aus Ihrem Chargenmaterial und einem reineren Endguss führt. Die verwendeten speziellen Keramik- oder Graphittiegel verhindern ebenfalls eine Kontamination.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist die Induktionstechnologie keine Universallösung ohne eigene Überlegungen. Diese anzuerkennen, ist entscheidend für eine fundierte Investitionsentscheidung.

Anfängliche Kapitalinvestition

Induktionsofensysteme erfordern in der Regel höhere anfängliche Kapitalausgaben im Vergleich zu herkömmlichen gasbefeuerten Öfen. Die Präzisionselektronik, Stromversorgungen und Kühlsysteme tragen zu diesen anfänglichen Kosten bei.

Anforderungen an die Stromversorgung

Diese Öfen benötigen eine erhebliche Menge an elektrischer Energie. Anlagen müssen möglicherweise ihre elektrische Infrastruktur aufrüsten, um den Anforderungen des Systems gerecht zu werden, was ein zusätzlicher und erheblicher Projektkostenfaktor sein kann.

Tiegelmanagement und Kosten

Der Tiegel, der das geschmolzene Aluminium enthält, ist ein Verbrauchsmaterial mit begrenzter Lebensdauer. Hergestellt aus Materialien wie Graphit oder Siliziumkarbid, stellen diese Tiegel wiederkehrende Betriebskosten dar, die in jede Gesamtkostenanalyse einbezogen werden müssen.

Die richtige Wahl für Ihre Aluminiumanwendung treffen

Die Entscheidung für die Verwendung eines Induktionsofens sollte auf Ihre spezifischen Produktionsziele und Prioritäten abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und schneller Produktion liegt: Die unübertroffene Schmelzgeschwindigkeit der Induktion ist ihr entscheidender Vorteil, um anspruchsvolle Produktionspläne zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Metallqualität und Legierungskonsistenz liegt: Die präzise Temperaturregelung und das inhärente elektromagnetische Rühren der Induktion sind entscheidend für die Herstellung hochreiner, homogener Schmelzen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Materialausbeute liegt: Der geringere Energieverbrauch und der deutlich reduzierte Metallverlust durch Oxidation bieten oft eine starke Rendite auf die Anfangsinvestition.

Letztendlich ist die Einführung der Induktionstechnologie eine strategische Entscheidung, um Kontrolle und Effizienz in den Mittelpunkt Ihres Schmelzprozesses zu stellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Schmelzgeschwindigkeit | Schnelles Erhitzen reduziert Zykluszeiten und erhöht den Durchsatz. |

| Temperaturregelung | Präzise Einstellungen verhindern Überhitzung und verbessern die Qualität. |

| Metallreinheit | Sauberer, flammenloser Prozess minimiert Oxidation und Schlackenbildung. |

| Energieeffizienz | Direktes Erhitzen reduziert Energieverluste für Kosteneinsparungen. |

| Homogene Schmelzen | Elektromagnetisches Rühren sorgt für eine gleichmäßige Legierungsmischung. |

Bereit, Ihren Aluminiumschmelzprozess mit fortschrittlichen Induktionsofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen Anforderungen und liefern höheren Durchsatz, überragende Metallqualität und betriebliche Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie