Eine präzise Kontrolle der Heizrate ist die grundlegende Variable, die die strukturelle Integrität von Bambus-Biokohle während der Pyrolyse bestimmt. Insbesondere die Verwendung einer langsamen Aufheizrate von etwa 2 °C pro Minute ermöglicht die allmähliche Freisetzung flüchtiger Verbindungen, verhindert den inneren Struktureinsturz und stellt sicher, dass das Material Goldnanopartikel effektiv aufnehmen kann.

Kernbotschaft Die Kontrolle der Heizrate dient nicht nur der Temperaturregelung, sondern auch der Bewältigung mechanischer Spannungen, die durch Gasexpansion entstehen. Eine langsame Aufheizrate erhält die natürliche Siebröhrenarchitektur des Bambus und schafft die hohe spezifische Oberfläche, die für die gleichmäßige Verteilung und Stabilisierung von Goldnanopartikeln (Au-NPs) erforderlich ist.

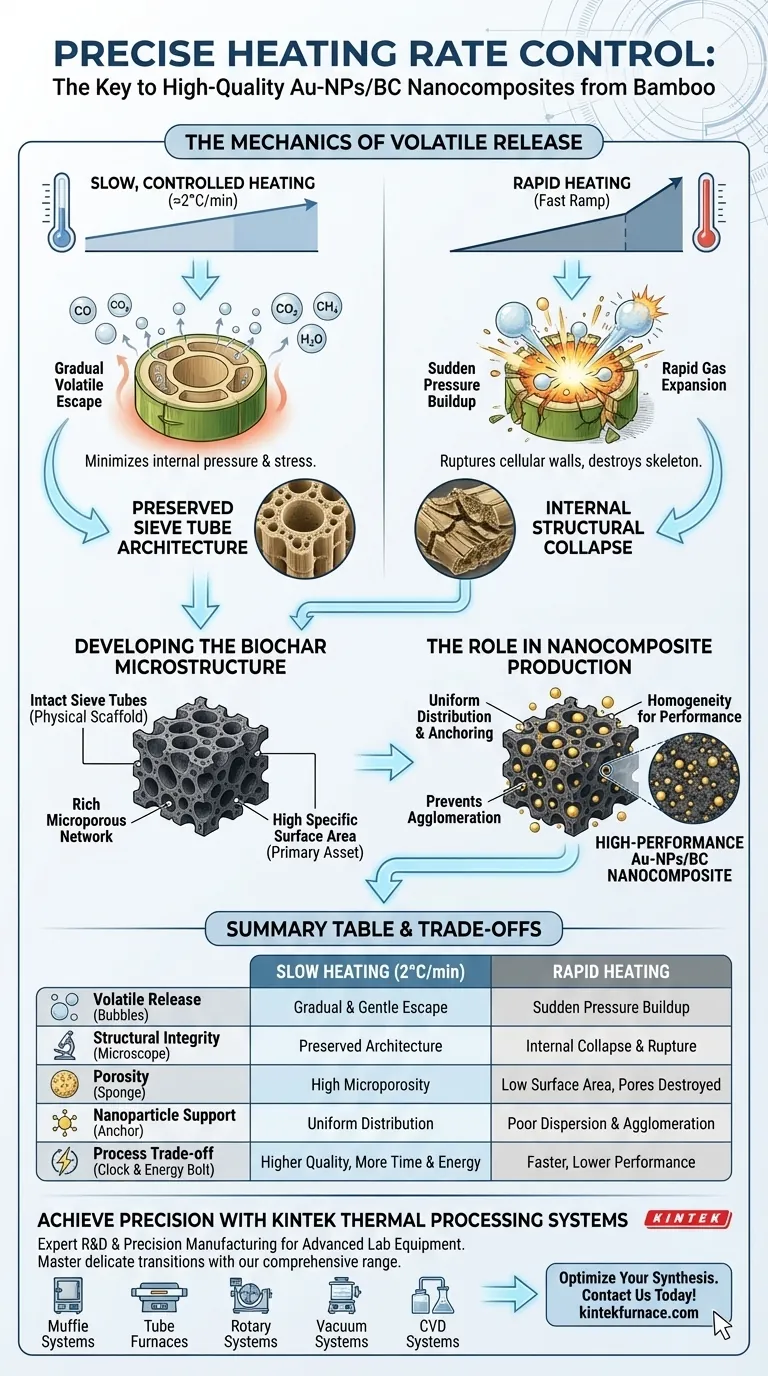

Die Mechanik der flüchtigen Freisetzung

Management des Innendrucks

Während der Pyrolyse unterliegt Bambus einer thermischen Zersetzung, bei der verschiedene flüchtige Nebenprodukte entstehen. Dazu gehören Kohlenmonoxid, Kohlendioxid, Methan und Wasserdampf.

Die Folge einer schnellen Erwärmung

Wenn die Temperatur zu schnell ansteigt, bilden sich diese Gase und dehnen sich schnell innerhalb der Bambusmatrix aus. Dieser plötzliche Druck kann die Zellwände aufreißen und das interne Gerüst des Materials effektiv zerstören.

Der Vorteil einer kontrollierten Devolution

Eine präzise, langsame Heizrate (z. B. 2 °C pro Minute) moderiert diesen Prozess. Sie ermöglicht ein sanftes Entweichen der flüchtigen Stoffe und minimiert die physikalische Belastung des karbierenden Materials.

Entwicklung der Biokohle-Mikrostruktur

Erhaltung der Siebröhren

Bambus besteht von Natur aus aus komplexen Siebröhrenstrukturen. Eine kontrollierte Erwärmung ist der einzige Weg, diese biologischen Architekturen während des Übergangs zur Biokohle zu erhalten.

Schaffung von Mikroporosität

Durch die Verhinderung von Struktureinstürzen erleichtert die langsame Freisetzung flüchtiger Stoffe die Entwicklung eines reichen mikroporösen Netzwerks.

Erhöhung der spezifischen Oberfläche

Die Erhaltung dieser Mikroporen und Siebröhren führt zu einer Biokohle (BC) mit einer signifikant hohen spezifischen Oberfläche. Diese riesige Oberfläche ist das Hauptmerkmal des Materials.

Die Rolle bei der Herstellung von Nanokompositen

Bereitstellung eines physikalischen Gerüsts

Bei Au-NPs/BC-Nanokompositen dient die Biokohle als physikalisches Trägersystem. Die Qualität dieses Trägers wird vollständig durch den Pyrolyseprozess bestimmt.

Gewährleistung einer gleichmäßigen Verteilung

Die entwickelten Mikroporen dienen als Ankerstellen für die Goldnanopartikel. Dies verhindert, dass die Partikel verklumpen (Agglomeration).

Erreichung von Homogenität

Da die Siebröhrenstruktur erhalten bleibt, können die Goldnanopartikel gleichmäßig im gesamten Komposit verteilt werden. Diese Gleichmäßigkeit ist entscheidend für die Leistung des Materials in katalytischen oder sensorischen Anwendungen.

Verständnis der Kompromisse

Prozesseffizienz vs. Materialqualität

Der Hauptkompromiss der präzisen Pyrolyse mit langsamer Rate ist die Zeit. Eine Aufheizrate von 2 °C pro Minute verlängert die Dauer des Syntheseprozesses im Vergleich zu schnelleren Methoden erheblich.

Energieimplikationen

Längere Verarbeitungszeiten führen zwangsläufig zu einem höheren Energieverbrauch während der Herstellungsphase.

Rechtfertigung der Kosten

Für Hochleistungs-Nanokomposite ist diese Ineffizienz jedoch notwendig. Schnelle Erwärmungsmethoden ergeben zwar schnellere Ergebnisse, aber eine Kohle mit geringer Oberfläche, die Goldnanopartikel nicht effektiv tragen oder dispergieren kann.

Optimierung Ihrer Pyrolyse-Strategie

Um hochwertige Au-NPs/BC-Nanokomposite herzustellen, müssen Sie Ihre thermischen Verarbeitungsparameter an Ihre strukturellen Ziele anpassen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an eine langsame Aufheizrate (2 °C/min), um einen Poreinsturz während der Ausgasungsphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Leistung von Nanopartikeln liegt: Priorisieren Sie die Entwicklung von Mikroporen gegenüber der Verarbeitungsgeschwindigkeit, da diese zur Verhinderung der Aggregation von Goldpartikeln erforderlich sind.

Indem Sie die Heizrate als kritisches architektonisches Werkzeug betrachten, stellen Sie die Umwandlung von rohem Bambus in einen hochwirksamen, porösen Nanocarrier sicher.

Zusammenfassungstabelle:

| Parameter | Auswirkung langsamer Erwärmung (2 °C/min) | Auswirkung schneller Erwärmung |

|---|---|---|

| Flüchtige Freisetzung | Allmähliches & sanftes Entweichen | Plötzlicher Druckaufbau |

| Strukturelle Integrität | Erhalt der Siebröhrenarchitektur | Innerer Einsturz und Rissbildung |

| Porosität | Hohe Mikroporosität entwickelt | Geringe Oberfläche, Poren zerstört |

| Nanopartikel-Träger | Gleichmäßige Verteilung & Verankerung | Schlechte Dispersion & Agglomeration |

| Prozess-Kompromiss | Höhere Qualität, mehr Zeit/Energie | Schneller, aber geringere Materialleistung |

Verbessern Sie Ihre Nanokomposit-Forschung mit präziser thermischer Verarbeitung

Um die perfekte Biokohle-Architektur für Au-NPs/BC-Nanokomposite zu erreichen, ist eine kompromisslose Kontrolle der Heizparameter erforderlich. KINTEK bietet die notwendige fortschrittliche Laborausrüstung, um diese empfindlichen Übergänge zu meistern.

Unterstützt durch Experten in F&E und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie eine langsame Aufheizrate von 2 °C/min für die Bambuspyrolyse oder einen vollständig kundenspezifischen Hochtemperatur-Ofen für einzigartige Materialien benötigen, KINTEK stellt sicher, dass Ihre Forschung durch Zuverlässigkeit und gleichmäßige thermische Leistung unterstützt wird.

Bereit, Ihre Material-Synthese zu optimieren? Kontaktieren Sie uns noch heute, um die ideale thermische Lösung für die spezifischen Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Referenzen

- Synthesis and characterization of gold nanoparticle-mediated bamboo biochar nanocomposite-based electrode and analysis of its electrochemical behavior. DOI: 10.56042/ijbb.v62i2.12109

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist es wichtig, den richtigen Wärmebehandlungsofen zu wählen? Steigern Sie Effizienz und Qualität in Ihrem Labor oder Ihrer Einrichtung

- Wie beeinflusst das Auslagern bei 500 °C NiO-dotierte Ga2O3-Dünnschichten? Optimieren Sie Ihre hochpräzise Wärmebehandlung

- Was ist die chemische Gasphasentransporttechnik? Ein Leitfaden zum Wachstum hochreiner Kristalle

- Was ist die Funktion eines Magnetronsputtersystems für WS2-Dünnschichten? Beherrschen Sie die Nanometer-Abscheidungssteuerung

- Was ist der Zweck der Verwendung eines Industrieofens zur Vorbehandlung von Flachsfasern? Gewährleistung überlegener Verbundintegrität

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie

- Was ist die Funktion eines industriellen Elektroofens bei der Herstellung der Al-Cu 224-Legierung? Optimieren Sie Ihre Metallproduktion

- Was ist der Mechanismus des thermischen Reduktionsprozesses für Graphenoxid-Zement? Beherrschen Sie die thermische Aktivierung in Öfen