Eine hochpräzise Temperaturregelung ist die spezifische Variable, die kinetische Daten validiert. In Suspensionsreduktionsofen ist die Aufrechterhaltung der thermischen Stabilität innerhalb von ±1°C zwingend erforderlich, um spezifische Reaktionsverhalten zu isolieren. Ohne diese strenge Kontrolle führen Temperaturschwankungen zu Rauschen, das die Bestimmung von Reaktionsgeschwindigkeitskonstanten und scheinbarer Aktivierungsenergie wissenschaftlich ungültig macht.

Isotherme kinetische Experimente erfordern eine unerschütterliche thermische Umgebung, um die Datenintegrität zu gewährleisten. Durch die Eliminierung signifikanter Temperaturabweichungen können Forscher Reaktionsgeschwindigkeiten präzise messen und die wahre Aktivierungsenergie für Reduktionsprozesse mit Gasen wie Wasserstoff und Kohlenmonoxid ableiten.

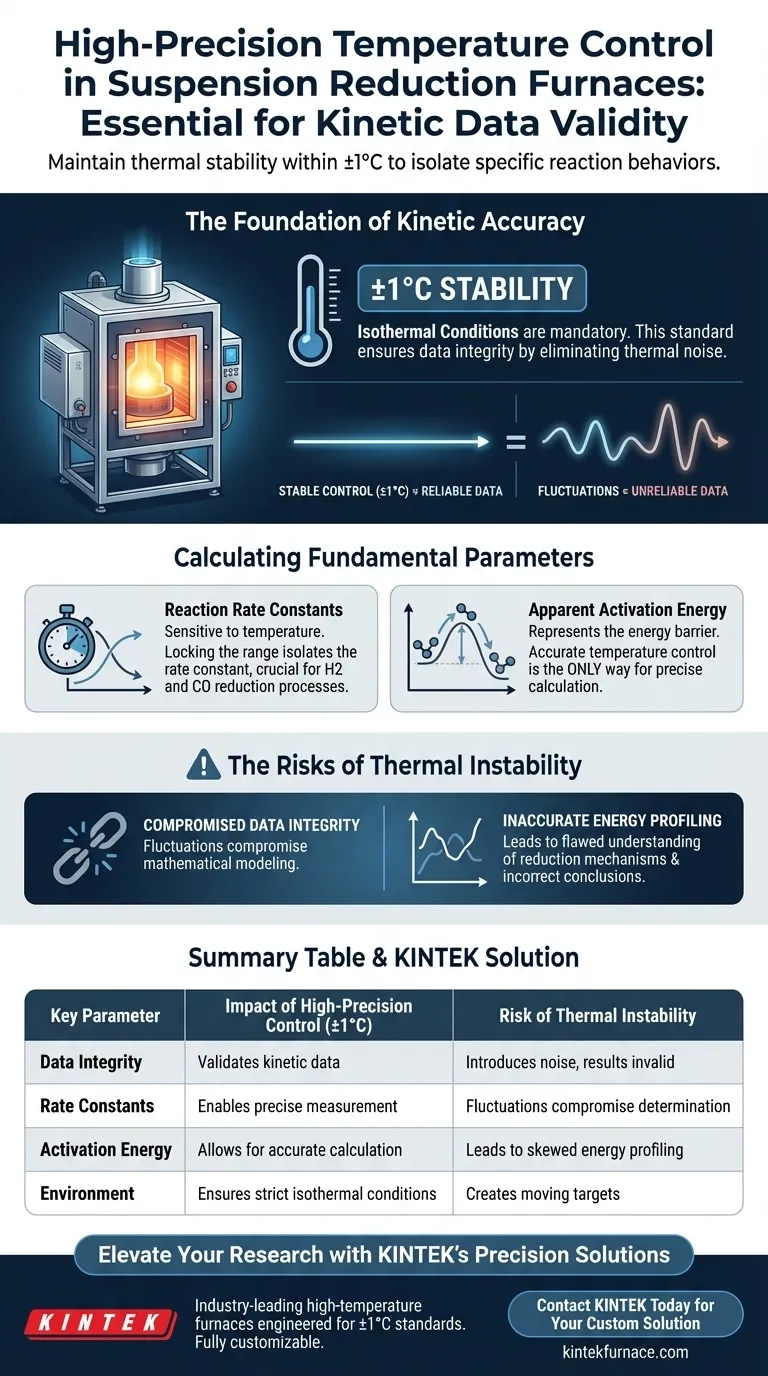

Die Grundlage für kinetische Genauigkeit

Um die Reduktionskinetik in Suspensionsreduktionsofen zu verstehen, muss zunächst sichergestellt werden, dass die experimentelle Umgebung streng kontrolliert wird.

Der Standard für isotherme Experimente

Die primäre Anforderung für zuverlässige kinetische Studien ist die Aufrechterhaltung isothermer Bedingungen.

Das bedeutet, dass das System hochpräzise automatische Temperaturregelsysteme einsetzen muss, die in der Lage sind, die Temperatur stabil zu halten.

Der anerkannte Standard für die Genauigkeit bei diesen Experimenten ist +/- 1°C.

Eliminierung von Datenkompromittierung

Wenn die Temperatur über dieses enge Fenster hinaus schwankt, werden die gesammelten Daten unzuverlässig.

Schwankungen schaffen bewegliche Ziele in der Reaktionsumgebung, was es unmöglich macht, Änderungen der Reaktionsgeschwindigkeit ausschließlich der chemischen Kinetik zuzuschreiben.

Stabilität stellt sicher, dass die Bestimmung von Reaktionsgeschwindigkeitskonstanten nicht durch externe thermische Störungen beeinträchtigt wird.

Berechnung grundlegender Parameter

Das ultimative Ziel der hochpräzisen Steuerung ist die Ableitung genauer grundlegender Parameter, die den Reduktionsprozess beschreiben.

Bestimmung von Reaktionsgeschwindigkeitskonstanten

Reaktionsgeschwindigkeitskonstanten reagieren sehr empfindlich auf Temperaturänderungen.

Durch das Fixieren der Temperatur in einem engen Bereich können Forscher die Geschwindigkeitskonstante für einen bestimmten thermischen Zustand isolieren.

Diese Isolierung ist entscheidend bei der Untersuchung komplexer Reduktionsprozesse, an denen Gase wie Wasserstoff und Kohlenmonoxid beteiligt sind.

Ableitung der scheinbaren Aktivierungsenergie

Eines der kritischsten Ergebnisse dieser Experimente ist die Berechnung der scheinbaren Aktivierungsenergie.

Dieser Wert repräsentiert die Energiebarriere, die reagierende Moleküle überwinden müssen.

Die genaue Aufrechterhaltung der Temperatur ist der einzige Weg, um die präzise Berechnung dieses Energiewerts zu ermöglichen und sicherzustellen, dass die Ergebnisse die Thermodynamik des Systems genau widerspiegeln.

Die Risiken thermischer Instabilität

Während eine hochpräzise Steuerung anspruchsvolle Systeme erfordert, macht die Alternative – das Zulassen von thermischem Drift – den Wert des Experiments zunichte.

Kompromittierte Datenintegrität

Der primäre Kompromiss bei der kinetischen Analyse liegt zwischen Systemkomplexität und Datenvalidität.

Wenn das Steuerungssystem den Grenzwert von +/- 1°C nicht einhalten kann, beeinträchtigen die daraus resultierenden Schwankungen direkt die mathematische Modellierung der Reaktion.

Ungenaues Energieprofil

Ohne stabile Kontrolle wird die berechnete Aktivierungsenergie wahrscheinlich verzerrt sein.

Dies führt zu einem fehlerhaften Verständnis des Reduktionsmechanismus und kann zu falschen Schlussfolgerungen darüber führen, wie Wasserstoff oder Kohlenmonoxid bei hohen Temperaturen mit der Suspension interagieren.

Sicherstellung zuverlässiger experimenteller Ergebnisse

Um Reduktionskinetiken erfolgreich zu untersuchen, müssen Sie der thermischen Stabilität Vorrang vor anderen Betriebsvariablen einräumen.

Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt:

- Stellen Sie sicher, dass Ihr Steuerungssystem kalibriert ist, um eine Stabilität von +/- 1°C aufrechtzuerhalten, um die Gültigkeit Ihrer Reaktionsgeschwindigkeitskonstanten zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf der Prozessmodellierung liegt:

- Priorisieren Sie die thermische Präzision, um genaue Werte für die scheinbare Aktivierungsenergie zu erhalten, die für die Vorhersage des Verhaltens in Wasserstoff- und Kohlenmonoxid-Reduktionsatmosphären unerlässlich sind.

Eine präzise thermische Steuerung ist nicht nur ein betriebliches Detail; sie ist die Voraussetzung für die Berechnung der wahren Energieanforderungen Ihres chemischen Prozesses.

Zusammenfassungstabelle:

| Schlüsselparameter | Auswirkung der hochpräzisen Steuerung (±1°C) | Risiko thermischer Instabilität |

|---|---|---|

| Datenintegrität | Validiert kinetische Daten durch Isolierung von Reaktionsvariablen | Führt zu Rauschen, wodurch Ergebnisse wissenschaftlich ungültig werden |

| Geschwindigkeitskonstanten | Ermöglicht präzise Messungen für H2- und CO-Reaktionen | Schwankungen beeinträchtigen die Bestimmung von Konstanten |

| Aktivierungsenergie | Ermöglicht genaue Berechnung von Energiebarrieren | Führt zu verzerrtem Energieprofil und fehlerhaften Mechanismen |

| Umgebung | Stellt sicher, dass strenge isotherme Bedingungen erfüllt sind | Schafft bewegliche Ziele, die den experimentellen Wert zunichte machen |

Erweitern Sie Ihre Forschung mit KINTEKs Präzisionslösungen

Präzise thermische Stabilität ist das Rückgrat zuverlässiger kinetischer Daten. KINTEK bietet branchenführende Hochtemperaturöfen, darunter spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle so konstruiert sind, dass sie die strengen ±1°C-Standards erfüllen, die für Grundlagenforschung und Prozessmodellierung erforderlich sind.

Unterstützt durch Experten-F&E und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar, um Ihren einzigartigen Reduktionskinetiken und atmosphärischen Anforderungen gerecht zu werden. Lassen Sie nicht zu, dass thermisches Rauschen Ihre Aktivierungsenergieberechnungen beeinträchtigt – arbeiten Sie mit KINTEK für unübertroffene Genauigkeit zusammen.

Bereit, die Wärmebehandlung Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Pengcheng Hou, Yongsheng Sun. Mechanism of effective iron extraction from rare earth-bearing iron ores by low-temperature suspension reduction method. DOI: 10.37190/ppmp/204110

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- In welchen Branchen wird der Drehrohr-Sinterofen häufig eingesetzt? Wesentlich für die gleichmäßige Hochtemperaturverarbeitung

- Was sind einige spezialisierte Anwendungen von Drehöfen? Erschließen Sie Präzision in der Materialsynthese und bei Umweltlösungen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Funktion hat der Zylinder in einem Drehofen für Zement? Effiziente Klinkerproduktion vorantreiben

- Was sind die idealen Anwendungen für Drehofenretorten? Gleichmäßige Wärmebehandlung für Kleinteile erreichen

- Wie fördert die Rotation des Ofenrohrs das zu erhitzende Material? Gleichmäßiges Erhitzen von Pulvern und Granulaten

- Was sind einige Anwendungen von Drehrohröfen bei 500°C? Ideal für thermische Desorption und Dehydratisierung

- Was ist die Hauptfunktion eines Hochtemperatur-Pyrolyseofens? Expertenleitfaden zur Herstellung von Einzelatomkatalysatoren