Kurz gesagt, Drehrohr-Sinteröfen werden hauptsächlich in der Metallurgie, Keramik, neuen Energie und chemischen Industrie eingesetzt. Ihre Kernfunktion besteht darin, granulierte oder pulverförmige Materialien bei hohen Temperaturen gleichmäßig zu erhitzen und zu verarbeiten, was sie für die Herstellung fortschrittlicher Materialien unerlässlich macht.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner hohen Hitze, sondern in seiner Fähigkeit, Materialien während des Prozesses kontinuierlich zu mischen. Dies gewährleistet eine außergewöhnliche Gleichmäßigkeit, eine kritische Anforderung für die Herstellung der von der modernen Industrie benötigten Hochleistungspulver und -komponenten.

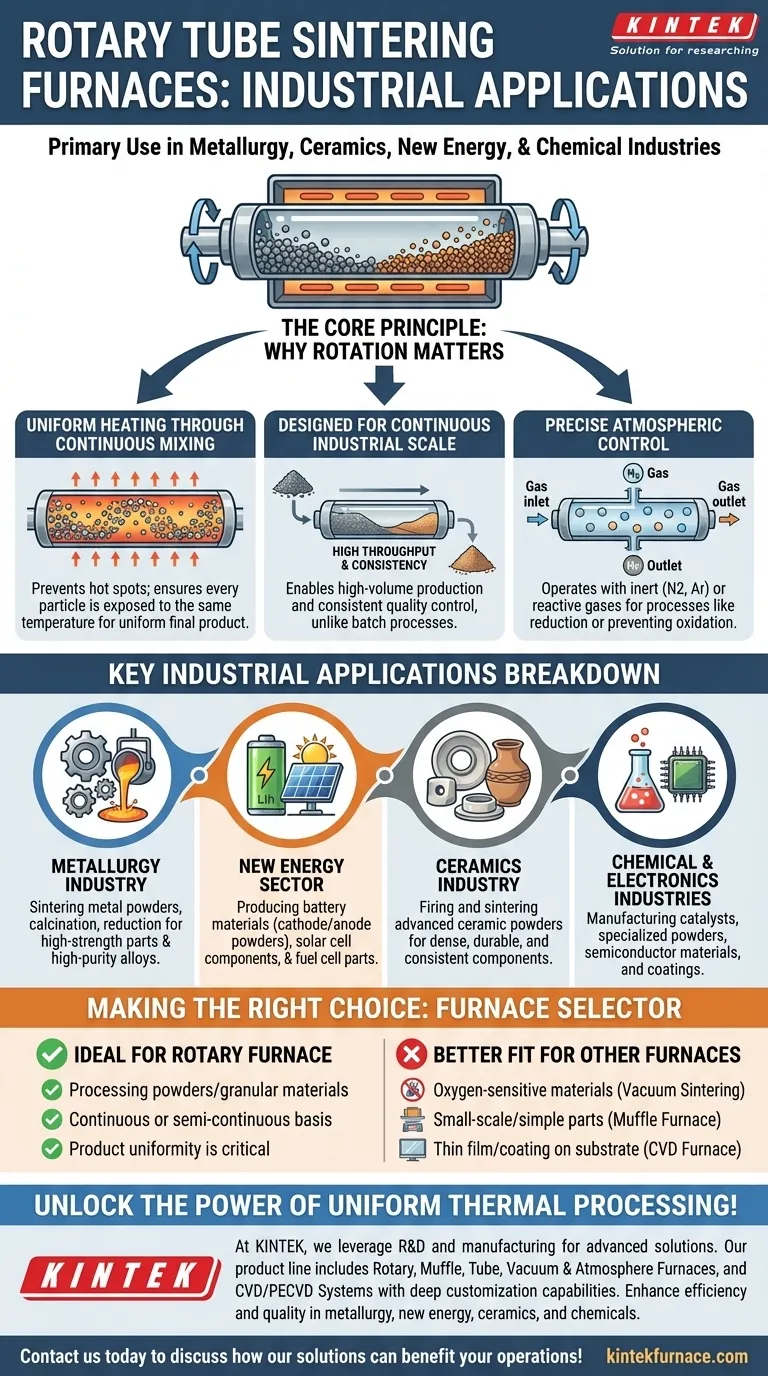

Das Kernprinzip: Warum Rotation wichtig ist

Ein Drehrohrofen ist für die dynamische thermische Verarbeitung konzipiert. Das Verständnis seines grundlegenden Mechanismus erklärt seine weit verbreitete Akzeptanz in verschiedenen Hightech-Bereichen.

Gleichmäßige Erwärmung durch kontinuierliches Mischen

Der Ofen besteht aus einem zylindrischen Rohr, das sich langsam dreht, während es von außen beheizt wird. Wenn das Material – typischerweise ein Pulver oder Granulat – in das Rohr eingeführt wird, bewirkt die Rotation, dass es kontinuierlich gewälzt und gemischt wird.

Diese ständige Agitation stellt sicher, dass jedes Partikel der gleichen Temperatur für die gleiche Dauer ausgesetzt ist. Dies verhindert Hot Spots und Ungleichmäßigkeiten, was zu einem sehr gleichmäßigen Endprodukt führt.

Entwickelt für den kontinuierlichen industriellen Maßstab

Im Gegensatz zu „Batch“-Öfen, bei denen Material in diskreten Zyklen be- und entladen wird, sind viele Drehrohröfen für den kontinuierlichen Betrieb ausgelegt. Rohmaterial wird an einem Ende eingeführt und das verarbeitete Material am anderen Ende ausgetragen.

Dieser kontinuierliche Arbeitsablauf ist für die industrielle Großfertigung unerlässlich und ermöglicht einen hohen Durchsatz und eine gleichbleibende Qualitätskontrolle.

Präzise Atmosphärenkontrolle

Diese Öfen können mit kontrollierten Atmosphären betrieben werden, wie z.B. inerten Gasen (Stickstoff, Argon) oder reaktiven Gasen. Dies ist entscheidend für Prozesse wie die Reduktion (Entfernung von Sauerstoff aus Metalloxiden) oder die Verhinderung von Oxidation in empfindlichen Materialien.

Aufschlüsselung der wichtigsten industriellen Anwendungen

Die Kombination aus gleichmäßiger Erwärmung, kontinuierlicher Verarbeitung und Atmosphärenkontrolle macht den Drehrohrofen zu einem wichtigen Werkzeug in mehreren Schlüsselbranchen.

Die Metallurgieindustrie

In der Metallurgie sind diese Öfen ein Eckpfeiler der Pulvermetallurgie. Sie werden zum Sintern von Metallpulvern unterhalb ihres Schmelzpunkts verwendet, um dichte, hochfeste Teile herzustellen.

Sie spielen auch eine entscheidende Rolle bei der Herstellung hochreiner Metalle und Legierungen durch Prozesse wie Kalzinierung (thermische Zersetzung) und Reduktion.

Der Sektor Neue Energie

Dies ist ein schnell wachsender Anwendungsbereich. Drehrohröfen sind unerlässlich für die Herstellung von Materialien für Lithium-Ionen-Batterien, bei denen die chemische Zusammensetzung und Partikelstruktur von Kathoden- und Anodenpulvern durch Rösten präzise kontrolliert werden müssen.

Sie werden auch bei der Herstellung von Komponenten für Solarzellen und Brennstoffzellen eingesetzt, die auf fortschrittliche Materialien mit spezifischen Eigenschaften angewiesen sind.

Die Keramikindustrie

Der Ofen wird zum Brennen und Sintern von fortschrittlichen Keramikpulvern verwendet. Die gleichmäßige Erwärmung gewährleistet die Herstellung dichter, langlebiger Keramikkomponenten mit konsistenten mechanischen und thermischen Eigenschaften, wodurch Risse oder Schwachstellen vermieden werden.

Die chemische und elektronische Industrie

In der chemischen Prozessindustrie werden Drehrohröfen zur Herstellung von Katalysatoren, Zinkoxid und anderen spezialisierten chemischen Pulvern eingesetzt.

In der Elektronik werden sie zur Herstellung spezifischer Halbleitermaterialien und Beschichtungen verwendet, die eine präzise Wärmebehandlung erfordern, um ihre gewünschten elektrischen Eigenschaften zu erzielen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein Drehrohrofen nicht die Universallösung für alle Hochtemperaturanwendungen.

Wann ein Drehrohrofen ideal ist

Dieser Ofen ist hervorragend geeignet, wenn Sie Pulver oder granulierte Materialien auf kontinuierlicher oder semi-kontinuierlicher Basis verarbeiten und die Produktgleichmäßigkeit der kritischste Faktor ist.

Wann andere Öfen besser geeignet sind

Für Materialien, die sehr sauerstoffempfindlich sind, bietet ein spezieller Vakuum-Sinterofen eine reinere Umgebung. Für kleine Laborexperimente oder die einfache Wärmebehandlung von Festkörpern ist ein weniger komplexer Muffelofen oft praktischer. Für die Herstellung dünner Schichten oder Beschichtungen auf einem Substrat ist ein CVD-Ofen (Chemical Vapor Deposition) das geeignete Werkzeug.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Material und Ihrem Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, gleichmäßigen Verarbeitung von Pulvern liegt (z.B. Batteriematerialien, Metallpulver): Ein Drehrohr-Sinterofen ist die branchenübliche Lösung für seine Effizienz und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrahochreiner Teile in einer sauerstofffreien Umgebung liegt: Ein Vakuumofen ist besser geeignet, um Ihr Material vor atmosphärischer Kontamination zu schützen.

- Wenn Ihr Hauptaugenmerk auf kleinen Laborarbeiten oder der Wärmebehandlung eines festen Objekts liegt: Ein einfacherer und kostengünstigerer Muffelofen ist wahrscheinlich die bessere Wahl.

Letztendlich ist die Abstimmung der Ofenfunktionen auf Ihre Prozessanforderungen der Schlüssel zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen |

|---|---|

| Metallurgie | Sintern von Metallpulvern, Kalzinierung, Reduktion für hochfeste Teile und Legierungen |

| Keramik | Brennen und Sintern von Keramikpulvern für langlebige, konsistente Komponenten |

| Neue Energie | Herstellung von Lithium-Ionen-Batteriematerialien, Solarzellenkomponenten und Brennstoffzellenteilen |

| Chemie | Herstellung von Katalysatoren, Zinkoxid und spezialisierten chemischen Pulvern |

| Elektronik | Herstellung von Halbleitermaterialien und Beschichtungen mit präziser thermischer Behandlung |

Erschließen Sie die Kraft der gleichmäßigen Wärmebehandlung für Ihre Branche! Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio, das Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme umfasst, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie in der Metallurgie, neuen Energie, Keramik oder Chemie tätig sind, wir können Ihre Effizienz und Produktqualität verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Betrieb zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung