Im Herzen jeder Zementanlage ist der Zylinder des Drehofens das massive, rotierende Stahlrohr, das als Primärreaktor für die Umwandlung von Rohmaterialien in Zementklinker dient. Er ist weit mehr als ein einfacher Behälter; er ist eine konstruierte Umgebung, die darauf ausgelegt ist, extreme Hitze zu enthalten, chemische Reaktionen zu erleichtern und Material präzise gesteuert zu transportieren.

Die Kernfunktion des Zylinders besteht nicht nur darin, Material zu halten, sondern als integriertes System für Transport, Wärmeaustausch und chemische Reaktion zu fungieren. Sein Design, von seiner Neigung bis zu seiner Schutzverkleidung, ist ein Meisterwerk der Verfahrenstechnik, das auf einen einzigen Zweck zugeschnitten ist: die effiziente Produktion von hochwertigem Klinker.

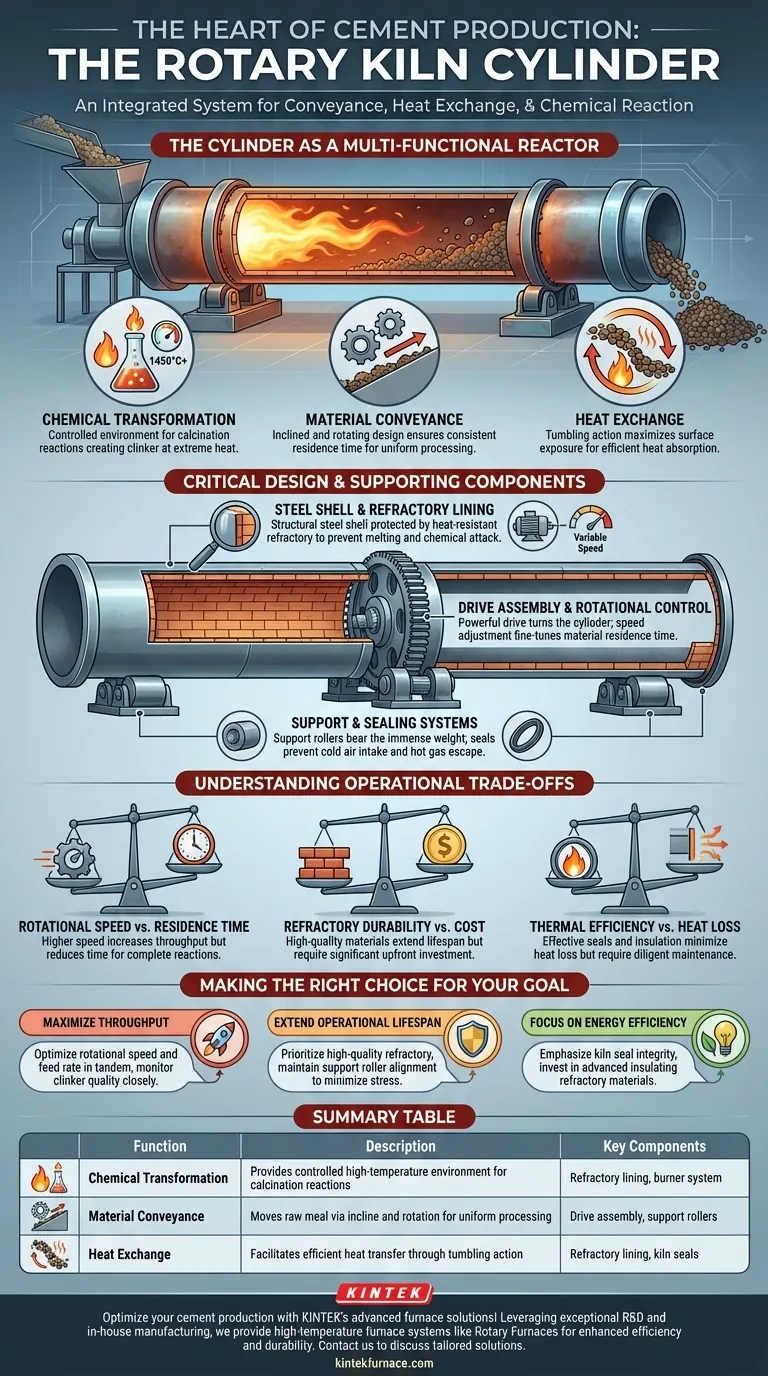

Der Zylinder als multifunktionaler Reaktor

Oft als "Herz der Zementfabrik" bezeichnet, ist der Zylinder der Ort, an dem die kritische Umwandlung von Rohmehl in Klinker stattfindet. Sein Design ermöglicht es ihm, mehrere Funktionen gleichzeitig auszuführen.

Ein Gefäß für chemische Transformation

Der Hauptzweck des Zylinders besteht darin, eine kontrollierte Umgebung für die chemischen Hochtemperaturreaktionen, oder Kalzinierung, zu schaffen, die Klinker erzeugen. Er enthält das Rohmaterial, während es auf Temperaturen erhitzt wird, die oft 1450°C (2640°F) übersteigen.

Diese extreme Umgebung ist es, die die chemische Synthese antreibt, die notwendig ist, um die Verbindungen zu erzeugen, die Zement seine Festigkeit verleihen.

Ein System für den Materialtransport

Der Zylinder ist mit einer leichten Neigung, typischerweise 1-4 Grad von der Horizontalen, installiert. Diese Neigung, kombiniert mit der langsamen, konstanten Rotation, bewirkt, dass das Material vom oberen Zuführende zum unteren Austragsende taumelt und fließt.

Diese Bewegung ist kein Zufall. Sie gewährleistet eine konstante Verweilzeit im Ofen, wodurch das gesamte Material der erforderlichen Hitze für die notwendige Dauer ausgesetzt und eine gleichmäßige Verarbeitung gefördert wird.

Ein Motor für den Wärmeaustausch

Der Zylinder erleichtert die Übertragung von Wärme von der Brennerflamme auf das Materialbett. Während sich der Zylinder dreht, hebt und taumelt er das Material, wodurch ein Kaskadeneffekt entsteht, der neue Oberflächen der Strahlungswärme der Flamme und der heißen Gase aussetzt.

Diese Taumelbewegung maximiert die Effizienz des Wärmeaustauschs und stellt sicher, dass das Material die Energie aufnimmt, die für das Ablaufen der endothermen chemischen Reaktionen erforderlich ist.

Kritisches Design und unterstützende Komponenten

Der Zylinder arbeitet nicht isoliert. Seine Wirksamkeit hängt von seiner robusten Konstruktion und einer Reihe kritischer Teilsysteme ab, die seine Funktion ermöglichen.

Die Stahlhülle und feuerfeste Auskleidung

Der äußere Körper des Zylinders ist eine geschweißte Stahlhülle, die die strukturelle Integrität bietet, um Hunderte von Fuß zu überspannen und sein eigenes Gewicht plus das Gewicht des Materials im Inneren zu tragen.

Da Stahl bei Betriebstemperaturen schmelzen würde, ist die Hülle durch eine interne feuerfeste Auskleidung geschützt. Diese Schicht aus spezialisierten, hitzebeständigen Ziegeln isoliert die Hülle, verhindert ein Überhitzen und schützt sie vor chemischem Angriff durch das heiße Material.

Die Antriebseinheit und Rotationssteuerung

Der Zylinder wird von einer leistungsstarken Antriebseinheit gedreht, die je nach Größe und Leistungsbedarf des Ofens ein Zahnrad-, Ketten- oder Direktantriebssystem sein kann.

Diese Antriebe verfügen oft über drehzahlvariable Motoren. Das Anpassen der Rotationsgeschwindigkeit ist eine primäre Methode zur Steuerung der Materialverweilzeit, wodurch die Bediener den Prozess für verschiedene Bedingungen oder Rohstoffeigenschaften feinabstimmen können.

Die Stütz- und Dichtungssysteme

Das enorme Gewicht des Zylinders wird auf mehrere Stützrollenstationen entlang seiner Länge verteilt. Diese Rollen ermöglichen es dem Ofen, sich reibungslos zu drehen und seine Ausrichtung beizubehalten.

An beiden Enden, dem Zuführ- und dem Austragsende, werden Ofendichtungen verwendet, um das Eindringen von kalter Luft in den Ofen und das Entweichen heißer Gase zu verhindern. Da der Ofen unter Unterdruck arbeitet, sind effektive Dichtungen entscheidend für die Aufrechterhaltung der thermischen Effizienz und eines stabilen Verbrennungsprozesses.

Verständnis der betrieblichen Kompromisse

Das Management eines Drehofenzylinders beinhaltet das Ausbalancieren konkurrierender operativer Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer effizienten und zuverlässigen Zementproduktion.

Rotationsgeschwindigkeit vs. Verweilzeit

Eine Erhöhung der Rotationsgeschwindigkeit des Ofens erhöht den Durchsatz, reduziert aber die Verweildauer des Materials im Ofen. Dies kann zu unvollständigen Reaktionen und Klinker von geringerer Qualität führen, wenn dies nicht sorgfältig mit der Zufuhrrate und der Flammentemperatur gesteuert wird.

Feuerfeste Haltbarkeit vs. Kosten

Hochleistungsfähige feuerfeste Ziegel können die Lebensdauer des Ofens zwischen den Stillständen erheblich verlängern, stellen aber eine große Kapitalinvestition dar. Die Verwendung billigerer Materialien kann die Anschaffungskosten senken, aber zu häufigeren und teureren Wartungszyklen führen. Das Versagen einer feuerfesten Auskleidung während des Betriebs kann katastrophal sein.

Thermische Effizienz vs. Wärmeverlust

Eine dicke, hochwertige feuerfeste Auskleidung und dichte Ofendichtungen sind unerlässlich, um den Wärmeverlust zu minimieren und den Kraftstoffverbrauch zu reduzieren. Diese Systeme erfordern jedoch eine sorgfältige Wartung. Jede Verschlechterung führt direkt zu Energieverschwendung und höheren Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung der Zylinderleistung hängt vollständig von Ihrem primären Betriebsziel ab. Ihre Strategie für Wartung, Steuerung und Investitionen sollte mit diesem Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Konzentrieren Sie sich auf die Optimierung der Rotationsgeschwindigkeit und der Zufuhrrate im Tandem, während Sie Prozessleitsysteme verwenden, um die Klinkerqualität in Echtzeit genau zu überwachen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Betriebslebensdauer liegt: Priorisieren Sie die Auswahl hochwertiger feuerfester Materialien und führen Sie eine akribische Wartung der Stützrollenausrichtung durch, um mechanische Belastungen der Stahlhülle zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Betonen Sie die Integrität der Ofendichtungen und investieren Sie in fortschrittliche feuerfeste Materialien mit überlegenen Isoliereigenschaften, um den Strahlungswärmeverlust zu minimieren.

Letztendlich fungiert der Zylinder als der technische Kern des gesamten Zementherstellungsprozesses, wo mechanisches Design und Chemieingenieurwesen zusammenlaufen.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Schlüsselkomponenten |

|---|---|---|

| Chemische Transformation | Bietet eine kontrollierte Hochtemperaturumgebung für Kalzinierungsreaktionen | Feuerfeste Auskleidung, Brennersystem |

| Materialtransport | Bewegt Rohmehl über Neigung und Rotation für eine gleichmäßige Verarbeitung | Antriebseinheit, Stützrollen |

| Wärmeaustausch | Erleichtert effizienten Wärmetransfer durch Taumelbewegung | Feuerfeste Auskleidung, Ofendichtungen |

Optimieren Sie Ihre Zementproduktion mit KINTEKs fortschrittlichen Ofenlösungen! Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Drehöfen, die darauf ausgelegt sind, die Effizienz und Haltbarkeit in Prozessen wie der Klinkerproduktion zu verbessern. Unsere starke Fähigkeit zur tiefen Individualisierung stellt eine präzise Abstimmung auf Ihre einzigartigen betrieblichen Anforderungen sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Produktivität steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse