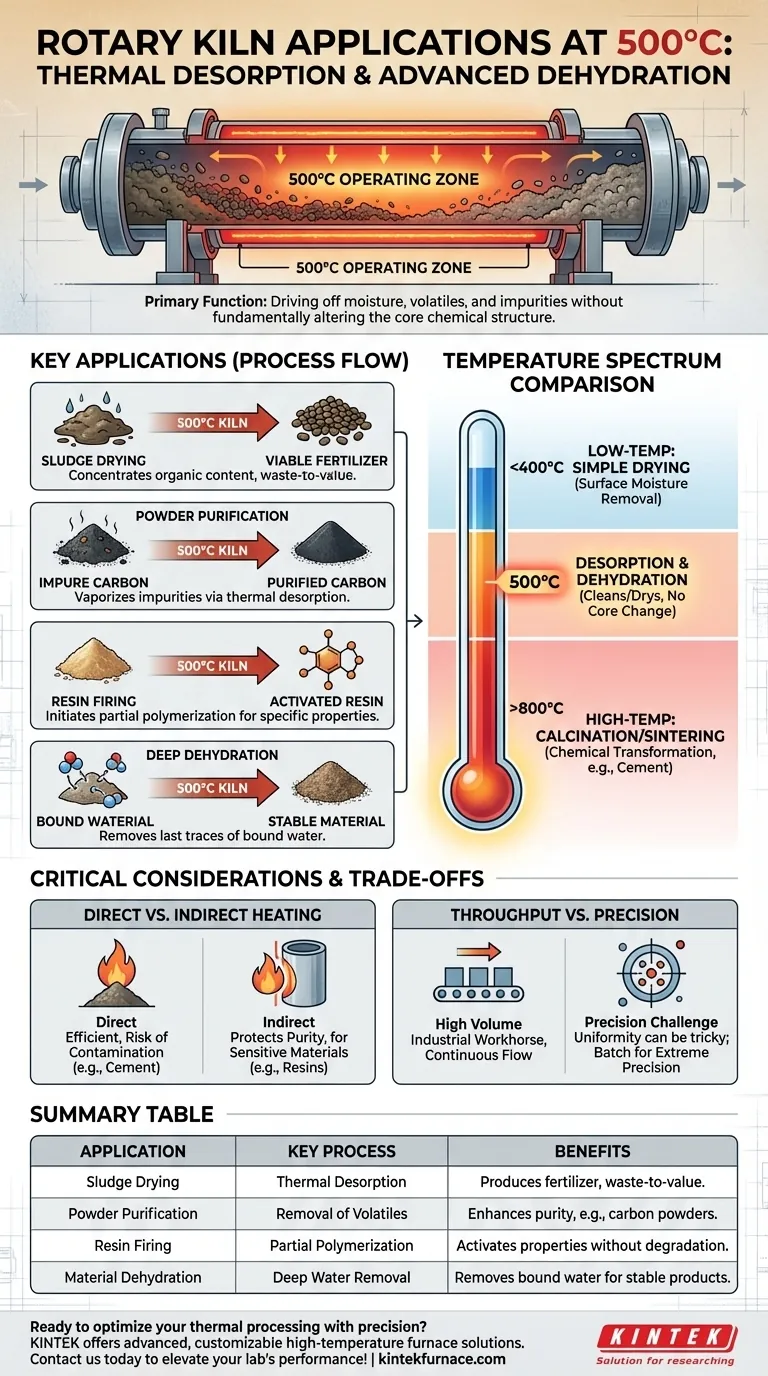

Bei 500°C besteht die Hauptfunktion eines Drehrohrofens in der thermischen Desorption und fortschrittlichen Dehydratisierung. Diese Temperatur ist ideal für Prozesse, bei denen Feuchtigkeit, flüchtige Verbindungen und Verunreinigungen ausgetrieben werden, ohne die grundlegende chemische Struktur des Materials selbst wesentlich zu verändern. Zu den gängigen Anwendungen gehören das Trocknen von Schlamm zur Herstellung von Düngemitteln, die Reinigung von Kohlenstoffpulver durch Entfernen von Verunreinigungen, das Brennen von Harzpulvern zur Aktivierung spezifischer Eigenschaften und die Dehydratisierung von Materialien zur Entfernung letzter Spuren von gebundenem Wasser.

Die spezifische Temperatur eines Drehrohrofenprozesses ist wichtiger als der Ofen selbst. Ein 500°C-Prozess nimmt eine kritische Mittelstellung ein – heiß genug, um die Desorption auszulösen und hartnäckige Feuchtigkeit zu entfernen, aber unterhalb der intensiven Hitze, die für die Kalzinierung oder Sinterung erforderlich ist, wie sie bei Zement und Metallurgie auftritt.

Die Rolle der Temperatur bei der thermischen Verarbeitung

Ein Drehrohrofen ist im Wesentlichen ein rotierender, zylindrischer Ofen, der entwickelt wurde, um Feststoffe auf eine präzise Temperatur zu erhitzen und eine gewünschte physikalische oder chemische Veränderung herbeizuführen. Die Anwendung wird vollständig durch die erreichte Temperatur und das verarbeitete Material definiert.

Der Schwellenwert von 500°C: Desorption und Dehydratisierung

Dieser Temperaturbereich wird hauptsächlich für Prozesse verwendet, die ein Material „reinigen“ oder „trocknen“.

Bei der Schlammtrocknung verdampft die Hitze von 500°C effizient Wasser und konzentriert den organischen und Nährstoffgehalt, um einen brauchbaren Dünger zu erzeugen. Dies ist ein äußerst effektiver Prozess zur Wertschöpfung aus Abfall.

Bei der Pulverreinigung, beispielsweise bei Kohlenstoff, reicht die Hitze aus, um flüchtige Verunreinigungen oder Restlösungsmittel zu verdampfen und zu entfernen. Dieser Prozess, bekannt als thermische Desorption, ist auch das Kernprinzip bei der Sanierung kontaminierter Böden.

Beim Brennen von Harzpulvern kann diese Temperatur spezifische chemische Reaktionen wie die Teilpolymerisation auslösen, die dem Endprodukt Funktionalität oder gewünschte Eigenschaften verleiht, ohne dass es verbrennt oder sich zersetzt.

Kontrastierung mit anderen Temperaturbereichen

Der Wert von 500°C wird deutlicher, wenn er mit anderen Ofenbetriebsarten verglichen wird.

Niedertemperaturprozesse (<400°C) werden typischerweise für die einfache Trocknung verwendet, bei der nur ungebundene Oberflächenfeuchtigkeit von einem stabilen Material entfernt wird.

Hochtemperaturprozesse (>800°C) sind der Ort, an dem grundlegende chemische Umwandlungen stattfinden. Dazu gehören die Kalzinierung, bei der Materialien wie Kalkstein zu Kalk umgewandelt werden (~900°C), und die Herstellung von Zementklinker (>1450°C). Diese Prozesse erzeugen völlig neue chemische Verbindungen.

Abwägungen und Überlegungen verstehen

Obwohl Drehrohröfen leistungsstark sind, sind sie keine universelle Lösung. Die Konstruktions- und Betriebsparameter müssen mit dem Ziel übereinstimmen.

Direkte vs. indirekte Erwärmung

Dies ist der wichtigste Unterschied bei Prozessen um 500°C.

Bei einem direkt befeuerten Ofen stehen die Flamme und die Verbrennungsgase in direktem Kontakt mit dem Material. Dies ist sehr effizient, birgt aber das Risiko der Kontamination empfindlicher Produkte. Es eignet sich am besten für robuste Hochtemperaturanwendungen wie Zement und Kalk.

Bei einem indirekt befeuerten Ofen wird der Zylinder von außen beheizt, und das Material im Inneren kommt nie mit der Flamme in Berührung. Dies ist unerlässlich für die Verarbeitung empfindlicher Materialien, zur Vermeidung unerwünschter Nebenreaktionen und zur Gewährleistung der Produktreinheit und somit ideal für viele 500°C-Anwendungen wie das Brennen von Harzen oder die Spezialchemikalienproduktion.

Durchsatz vs. Präzision

Drehrohröfen sind für ihre Fähigkeit bekannt, einen kontinuierlichen, hochvolumigen Materialfluss zu verarbeiten, was sie zu industriellen Arbeitspferden macht.

Es kann jedoch eine Herausforderung sein, eine absolut gleichmäßige Temperatur für jedes Partikel im sich drehenden Materialbett zu erreichen. Für Anwendungen, die eine extreme thermische Präzision erfordern, kann ein kleinerer Batch-Ofen geeigneter sein, allerdings auf Kosten des Durchsatzes.

Flexibilität der Beschickung

Ein großer Vorteil von Drehrohröfen ist ihre Fähigkeit, eine Vielzahl von Beschickungsmaterialien zu verarbeiten, von feinen Pulvern und Schlämmen bis hin zu körnigen Feststoffen und sogar Schrottmaterialien. Ihre robuste Konstruktion gewährleistet eine lange Lebensdauer auch in anspruchsvollen Umgebungen.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen thermischen Prozess auszuwählen, müssen Sie zunächst die gewünschte Materialumwandlung definieren.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Wasser oder flüchtigen Verunreinigungen liegt: Ein Prozess nahe 500°C ist ideal für die thermische Desorption und tiefe Dehydratisierung, ohne das Basismaterial grundlegend zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung neuer Mineralstrukturen (wie Zement) liegt: Sie benötigen einen Kalzinierungsprozess bei viel höheren Temperaturen (typischerweise >900°C), der eine vollständige chemische Reaktion erzwingt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines empfindlichen Materials liegt, das nicht kontaminiert werden darf: Ein indirekt befeuerter Ofen ist unerlässlich, um die Produktreinheit zu schützen und die Atmosphäre zu kontrollieren.

Die Anpassung des thermischen Prozesses an den spezifischen Umwandlungspunkt Ihres Materials ist der Schlüssel zu einer erfolgreichen industriellen Erhitzung.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Vorteile |

|---|---|---|

| Schlammtrocknung | Thermische Desorption | Erzeugt Düngemittel, Wertschöpfung aus Abfall |

| Pulverreinigung | Entfernung von flüchtigen Stoffen | Verbessert die Reinheit, z. B. bei Kohlenstoffpulvern |

| Harzbehandlung | Teilpolymerisation | Aktiviert Eigenschaften ohne Zersetzung |

| Materialdehydratisierung | Tiefe Wasserentfernung | Entfernt gebundenes Wasser für stabile Produkte |

Bereit, Ihre thermische Verarbeitung präzise zu optimieren? KINTEK nutzt herausragende F&E und eigene Fertigungskapazitäten und bietet diversen Laboren fortschrittliche Hochtemperaturofenlösungen an. Unser Produktprogramm, das Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie effiziente Schlammtrocknung oder reine Pulververarbeitung benötigen, wir liefern maßgeschneiderte Lösungen für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und die Leistung Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse