Die Hauptfunktion eines Hochtemperatur-Pyrolyseofens besteht in diesem Zusammenhang darin, eine kontrollierte thermische Umgebung bereitzustellen, die die Zersetzung organischer Liganden in Metallvorläufern wie metallorganischen Gerüstverbindungen (MOFs) oder Polymeren erleichtert. Diese Wärmebehandlung ist der entscheidende Schritt, der rohe chemische Zutaten in einen strukturierten, funktionellen Katalysator umwandelt.

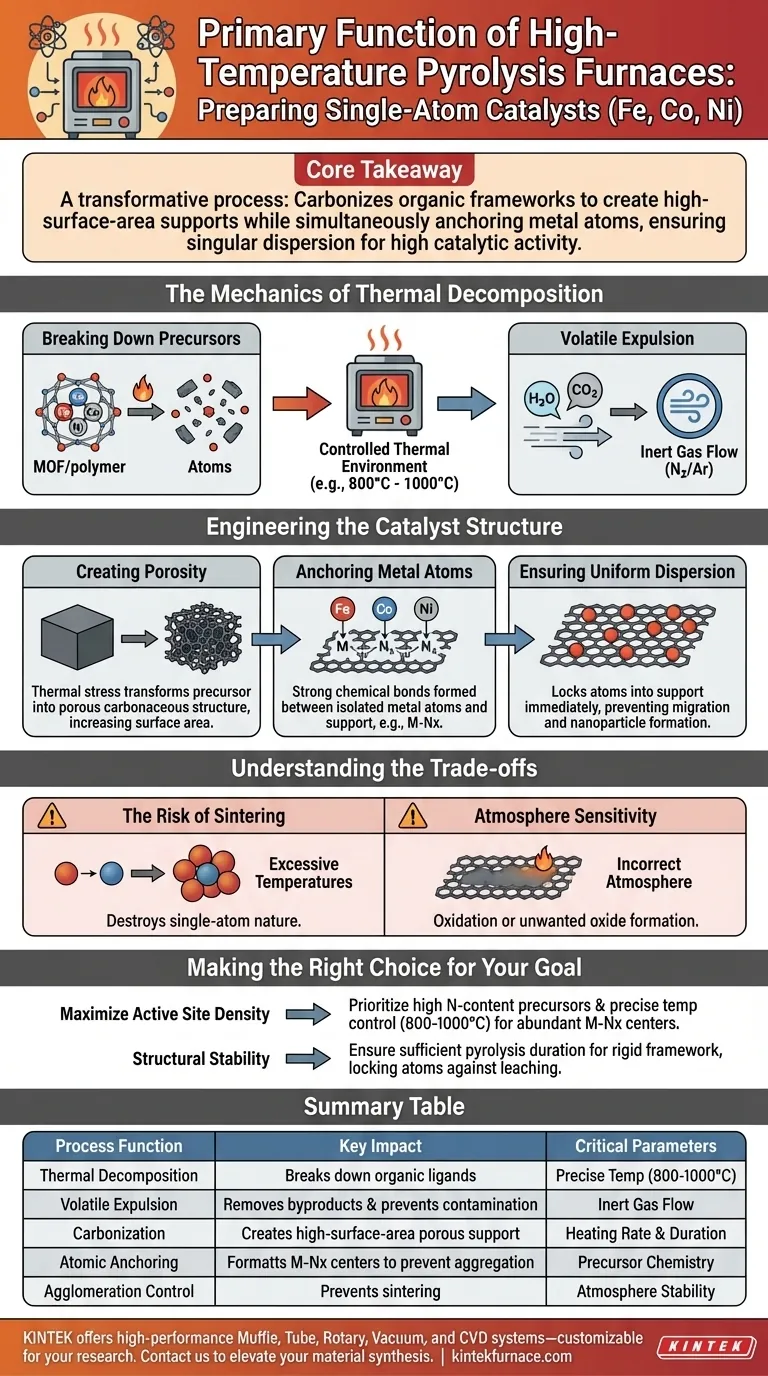

Kernbotschaft Pyrolyse ist nicht nur Erhitzen; es ist ein transformativer Prozess, der organische Gerüstverbindungen karbonisiert, um Trägermaterialien mit großer Oberfläche zu erzeugen und gleichzeitig Metallatome zu verankern. Dies verhindert die Aggregation von Metallen und gewährleistet die singuläre Dispersion von Fe-, Co- oder Ni-Atomen, die für eine hohe katalytische Aktivität erforderlich ist.

Die Mechanik der thermischen Zersetzung

Aufschlüsselung von Vorläufern

Der Ofen schafft die notwendigen Bedingungen, um komplexe organische Liganden in Vorläufern wie MOFs oder Metallkomplexen aufzubrechen.

Diese Zersetzung ist der erste Schritt zur Freisetzung der Metallatome aus ihren ursprünglichen chemischen Bindungen und bereitet sie auf die Neuordnung vor.

Auswaschung flüchtiger Bestandteile

Während sich das organische Material zersetzt, müssen flüchtige Nebenprodukte aus der Materialmatrix entfernt werden.

Der Ofen, der oft einen Inertgasstrom (wie Stickstoff) nutzt, stellt sicher, dass diese Zersetzungsprodukte effizient ausgetrieben werden und eine Kontamination der endgültigen Katalysatorstruktur verhindert wird.

Konstruktion der Katalysatorstruktur

Erzeugung von Porosität

Die durch den Ofen induzierte thermische Belastung wandelt das Vorläufermaterial in eine poröse kohlenstoffhaltige Struktur um.

Dieser Prozess erhöht die Oberfläche erheblich, was entscheidend ist, um die maximale Anzahl aktiver Zentren für Reaktanten bei zukünftigen katalytischen Anwendungen freizulegen.

Verankerung von Metallatomen

Vielleicht die wichtigste Funktion ist die Schaffung starker chemischer Bindungen zwischen den isolierten Metallatomen und dem Trägermaterial.

Durch die Steuerung der Temperatur (oft zwischen 800 °C und 1000 °C) erleichtert der Ofen die Koordination von Metallatomen mit Elementen wie Stickstoff innerhalb des Kohlenstoffträgers (z. B. Bildung von Fe-Nx-Zentren).

Gewährleistung einer gleichmäßigen Dispersion

Eine ordnungsgemäße Pyrolyse verhindert, dass sich die Metallatome bewegen und verklumpen.

Durch das sofortige Einsperren der Atome in die Trägerstruktur nach der Zersetzung stellt der Ofen sicher, dass die Metalle atomar dispergiert bleiben und sich nicht zu Nanopartikeln aggregieren.

Verständnis der Kompromisse

Das Risiko des Sinterns

Obwohl hohe Temperaturen für die Karbonisierung und Verankerung notwendig sind, können übermäßige Temperaturen zum "Sintern" führen.

Beim Sintern überwindet die thermische Energie die Verankerungskräfte, was dazu führt, dass sich einzelne Atome bewegen und zu größeren metallischen Clustern verschmelzen, wodurch die "Einzelatom"-Natur des Katalysators effektiv zerstört wird.

Atmosphärenempfindlichkeit

Der Erfolg der Pyrolyse hängt stark von der im Ofen aufrechterhaltenen atmosphärischen Umgebung ab.

Eine falsche Atmosphäre (z. B. fehlender Inertgas-Schutz) kann zur Oxidation des Kohlenstoffträgers oder zur unerwünschten Bildung von Metalloxiden anstelle der gewünschten Metall-Stickstoff-Kohlenstoff-Koordination führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von Fe-, Co- und Ni-Einzelatomkatalysatoren zu optimieren, stimmen Sie Ihre Wärmebehandlungsstrategie auf Ihre spezifischen strukturellen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Zentrendichte liegt: Priorisieren Sie Vorläufer mit hohem Stickstoffgehalt und präziser Temperaturkontrolle (ca. 800-1000 °C), um die Bildung zahlreicher Metall-Stickstoff (M-Nx)-Koordinationszentren zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass die Pyrolysedauer ausreicht, um den Träger vollständig zu karbonisieren und ein starres Gerüst zu schaffen, das die Metallatome gegen Auslaugung oder Bewegung fixiert.

Ein präzise abgestimmter Pyrolyseprozess ist der Unterschied zwischen einem Hochleistungs-Einzelatomkatalysator und einem generischen Aggregat von Metallpartikeln.

Zusammenfassungstabelle:

| Prozessfunktion | Schlüsselwirkung auf die Katalysatorstruktur | Kritische Parameter |

|---|---|---|

| Thermische Zersetzung | Bricht organische Liganden und Vorläufer auf | Präzise Temperatur (800 °C - 1000 °C) |

| Auswaschung flüchtiger Bestandteile | Entfernt Nebenprodukte und verhindert Kontamination | Inertgasstrom (N2/Argon) |

| Karbonisierung | Erzeugt poröse Kohlenstoffträger mit großer Oberfläche | Aufheizrate & Dauer |

| Atomare Verankerung | Bildet M-Nx-Zentren zur Verhinderung der Aggregation | Vorläuferchemie & Umgebung |

| Agglomerationskontrolle | Verhindert das Sintern von Atomen zu Nanopartikeln | Atmosphärenstabilität |

Präzision ist entscheidend bei der Herstellung von Einzelatomkatalysatoren. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die anspruchsvollen thermischen Anforderungen Ihrer Forschung zu erfüllen. Ob Sie Fe-Nx-Zentren optimieren oder die Karbonisierung skalieren, unsere Öfen bieten die Temperaturuniformität und atmosphärische Kontrolle, die erforderlich sind, um Sintern zu verhindern und atomare Dispersion zu gewährleisten. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Labor-Hochtemperatur-Lösungen Ihre Materialentwicklung verbessern können.

Visuelle Anleitung

Referenzen

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist der Unterschied zwischen einem direkt befeuerten Ofen und einem indirekt befeuerten Ofen? Wählen Sie den richtigen Ofen für Ihre Materialverarbeitung

- Welche Faktoren beeinflussen die Lebensdauer der Feuerfestauskleidung in Schmelzöfen? Maximierung von Haltbarkeit und Effizienz

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Welche Rolle spielt das Atmosphärenkontrollsystem in einem Drehrohr-Sinterofen? Verbesserung der Materialqualität und Effizienz

- Welchen Vorteil hat ein Drehrohrofen, der als Chargenofen betrieben wird? Erzielung überragender Gleichmäßigkeit und Kontrolle

- Was ist ein Drehrohrofen und was ist seine Hauptfunktion? Erreichen Sie eine gleichmäßige Hochtemperaturverarbeitung

- Welche Merkmale gewährleisten den sicheren und zuverlässigen Betrieb von Drehrohröfen? Schlüsselsysteme für Betriebszeit und Sicherheit

- Inwiefern sind Drehrohröfen umweltfreundlich? Steigerung der Energieeffizienz und Abfallrecycling