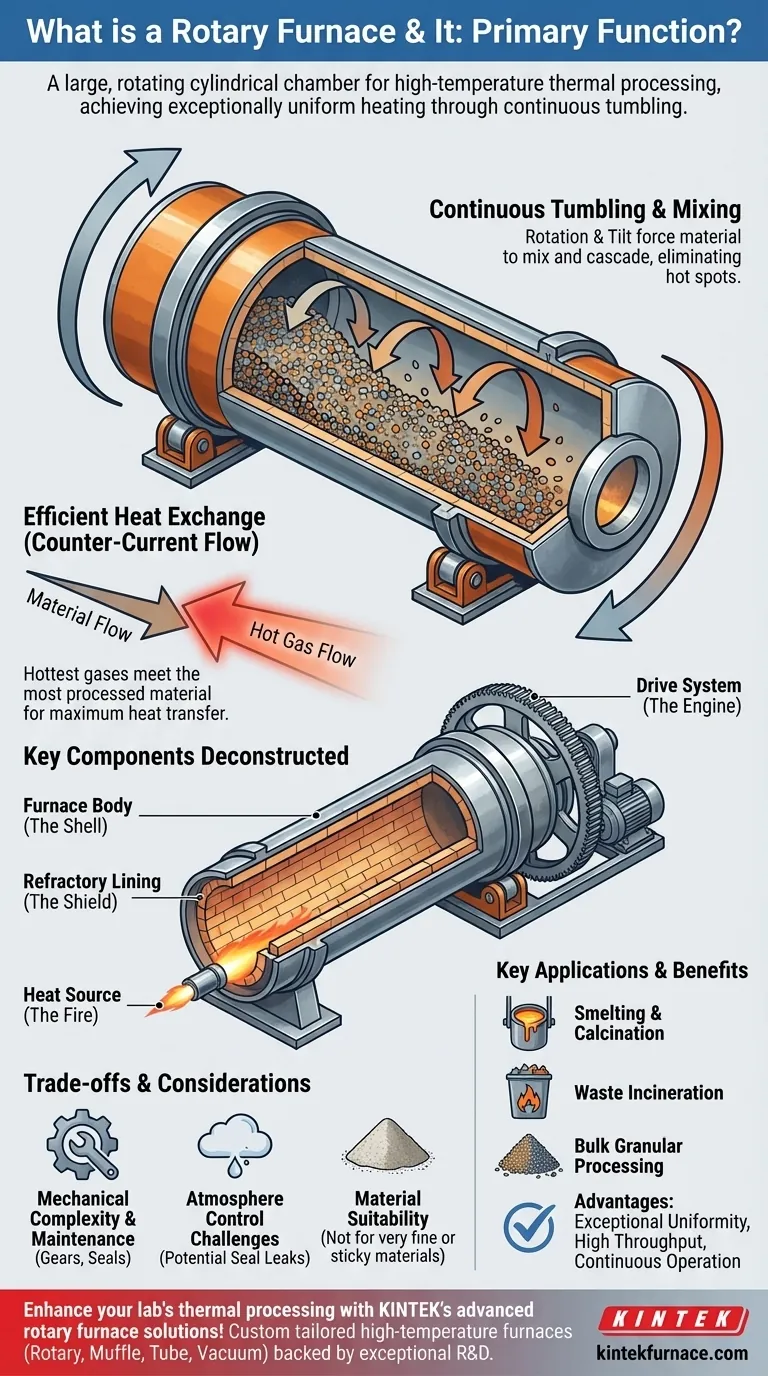

Im Kern ist ein Drehrohrofen eine große, rotierende zylindrische Kammer, die für die thermische Hochtemperaturverarbeitung von Materialien konzipiert ist. Seine Hauptfunktion besteht darin, eine außergewöhnlich gleichmäßige Erwärmung zu erreichen, indem das Material beim Durchgang von einem Ende des Ofens zum anderen kontinuierlich getaumelt wird. Dieser dynamische Prozess macht ihn unverzichtbar für Anwendungen wie Schmelzen, Kalzinieren und die Abfallverbrennung.

Der einzigartige Wert eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in der Nutzung mechanischer Bewegung. Durch die Kombination von Rotation mit einer leichten Neigung werden Materialien zum Mischen und Kaskadieren gezwungen, wodurch Hot Spots eliminiert und sichergestellt wird, dass jedes Partikel die gleiche konsistente Wärmebehandlung erfährt.

Wie ein Drehrohrofen eine gleichmäßige Verarbeitung erreicht

Die Effektivität eines Drehrohrofens beruht auf seinen einfachen und doch leistungsstarken Konstruktionsprinzipien. Er nutzt Schwerkraft und Bewegung, um eine Verarbeitungsumgebung zu schaffen, die in einem statischen oder stationären Ofen unmöglich zu erreichen ist.

Das Prinzip von Rotation und Neigung

Ein Drehrohrofen ist im Wesentlichen eine lange, fassförmige Trommel, die sich langsam um ihre Achse dreht. Die gesamte Struktur ist leicht schräg zur Horizontalen montiert.

Diese Neigung ist entscheidend. Sie stellt sicher, dass das am oberen Ende zugeführte Material allmählich die Länge des Zylinders durchläuft und am unteren Ende austritt, was eine kontinuierliche Verarbeitung ermöglicht.

Kontinuierliches Taumeln und Mischen

Während sich der Ofen dreht, wird das Material im Inneren die Seite des Zylinders hochgehoben, bevor es kaskadenartig oder taumelnd wieder herunterfällt. Diese ständige Bewegung mischt das Material innig.

Diese Taumelbewegung verhindert die Bildung einer statischen Oberschicht, die sonst das darunterliegende Material abschirmen würde. Jedes Partikel wird wiederholt der Wärmequelle ausgesetzt, was ein homogenes Endprodukt gewährleistet.

Effizienter Wärmeaustausch

Die meisten Drehrohöfen verwenden ein Gegenstromsystem für maximale thermische Effizienz.

Bei dieser Anordnung bewegt sich das Material bergab, während die heißen Gase des Brenners oder der Heizelemente bergauf geleitet werden und in entgegengesetzter Richtung strömen. Dies stellt sicher, dass die heißesten Gase auf das am stärksten verarbeitete Material treffen, wodurch der Wärmetransfer über die gesamte Länge des Ofens maximiert wird.

Zerlegung der Schlüsselkomponenten

Ein Drehrohrofen ist ein System integrierter Teile, von denen jedes eine spezifische Rolle bei der Wärmeisolierung und der Erzeugung von Bewegung spielt.

Der Ofenkörper (Das Gehäuse)

Dies ist die äußere zylindrische Struktur, typischerweise aus hochbelastbarem geschweißtem Stahlblech gefertigt. Die Größe kann von kleinen Laboreinheiten bis zu massiven Industrieöfen von über 200 Metern Länge reichen.

Die feuerfeste Auskleidung (Der Schutz)

Die Innenseite des Stahlmantels ist mit feuerfesten Materialien, wie Hochtemperaturziegeln oder gießbarem Zement, ausgekleidet. Diese Auskleidung dient zwei Zwecken: Sie isoliert den Stahlmantel vor extremen Prozesstemperaturen und schützt ihn vor chemischer Korrosion und Abrieb.

Das Antriebssystem (Der Motor)

Ein großes Zahnrad, bekannt als Drehkranz, ist typischerweise an der Außenseite des Ofenkörpers befestigt. Ein kleineres Ritzel, angetrieben von einem Motor, greift in dieses Zahnrad ein, um den gesamten Zylinder zu drehen.

Die Rotationsgeschwindigkeit ist oft variabel, sodass der Bediener steuern kann, wie lange das Material im Ofen verbleibt und wie stark es gemischt wird.

Die Wärmequelle (Das Feuer)

Die Wärme wird von leistungsstarken Brennern geliefert, die an einem Ende des Ofens (typischerweise am Austragsende in einem Gegenstromsystem) angeordnet sind. Diese können mit Gas, Öl oder pulverisierter Kohle befeuert werden.

Alternativ verwenden einige spezialisierte Drehrohöfen elektrische Heizelemente für eine präzisere Temperaturregelung oder wenn eine saubere, verbrennungsfreie Atmosphäre erforderlich ist.

Verständnis der Kompromisse

Obwohl hochwirksam, bringt das Design des Drehrohrofens inhärente Komplexitäten mit sich, die berücksichtigt werden müssen.

Mechanische Komplexität und Wartung

Die rotierende Natur des Ofens beinhaltet große bewegliche Teile wie Zahnräder, Stützrollen (Tragrollen) und Dichtungen. Diese Komponenten erfordern eine konsequente Schmierung und Wartung, um Verschleiß zu vermeiden und einen zuverlässigen Betrieb zu gewährleisten, was sie komplexer macht als statische Öfen.

Herausforderungen bei der Atmosphärenkontrolle

Das Aufrechterhalten einer perfekt abgedichteten, kontrollierten Atmosphäre im Ofen kann schwierig sein. Die dynamischen Dichtungen an den Zufuhr- und Austragsenden, wo der rotierende Zylinder auf stationäre Kanäle trifft, sind potenzielle Leckstellen.

Materialeignung

Die Taumelbewegung ist nicht für alle Materialien geeignet. Sehr feine Pulver können im strömenden Gas mitgerissen und aus dem Ofen ausgetragen werden, während klebrige oder agglomerierende Materialien sich an der feuerfesten Auskleidung ansammeln können, was die Effizienz verringert und eine manuelle Entfernung erfordert.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl eines Drehrohrofens hängt vollständig von Ihren Materialeigenschaften und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenverarbeitung von körnigen Materialien liegt: Ein Drehrohrofen ist eine ideale Wahl, um einen hohen Durchsatz und eine gleichbleibende Qualität bei Prozessen wie der Mineralkalzinierung oder Erzreduktion zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer präzisen Atmosphärenkontrolle für kleine, empfindliche Teile liegt: Ein statischer Batch-Ofen oder ein abgedichteter Rohrofen könnten für Ihre Anwendung eine bessere Kontrolle und weniger mechanische Komplexität bieten.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz für sehr hohe Volumina liegt: Der kontinuierliche Betrieb und der Gegenstrom-Wärmeaustausch eines großen Drehrohrofens sind in Industrien wie der Zementherstellung unübertroffen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die richtige thermische Verarbeitungstechnologie auszuwählen, indem Sie deren Stärken mit Ihren spezifischen Material- und Produktionszielen abstimmen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hauptfunktion | Erzielt eine gleichmäßige Hochtemperaturverarbeitung durch kontinuierliches Taumeln und Mischen von Materialien. |

| Hauptanwendungen | Schmelzen, Kalzinieren, Abfallverbrennung und Massenverarbeitung von körnigen Materialien. |

| Konstruktionsprinzip | Rotierende Zylinderkammer mit leichter Neigung für Materialbewegung und Gegenstrom-Wärmefluss. |

| Vorteile | Außergewöhnliche Erwärmungsgleichmäßigkeit, hoher Durchsatz, effizienter Wärmeaustausch und kontinuierlicher Betrieb. |

| Einschränkungen | Mechanische Komplexität, Wartungsbedarf, Herausforderungen bei der Atmosphärenkontrolle und Ungeeignetheit für feine oder klebrige Materialien. |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile