Der Hauptvorteil des Betriebs eines Drehrohrofens als Chargenofen ist die Kombination aus überragender Prozessgleichmäßigkeit und präziser, wiederholbarer Kontrolle über eine bestimmte Materialmenge. Dies ermöglicht kundenspezifische Wärmebehandlungszyklen und eine vereinfachte Materialverwaltung, da die Ofenbeschickung leicht auf einer Pro-Charge-Basis berechnet und verfolgt werden kann.

Die Kernstärke eines Drehrohrofens ist seine Fähigkeit, Materialien gleichmäßig zu mischen und zu erhitzen. Der Betrieb im Chargenmodus nutzt diese Stärke und wendet sie auf eine diskrete, messbare Menge an, wodurch Sie die Präzision eines Laborprozesses mit der Leistungsfähigkeit eines industriellen Werkzeugs erhalten.

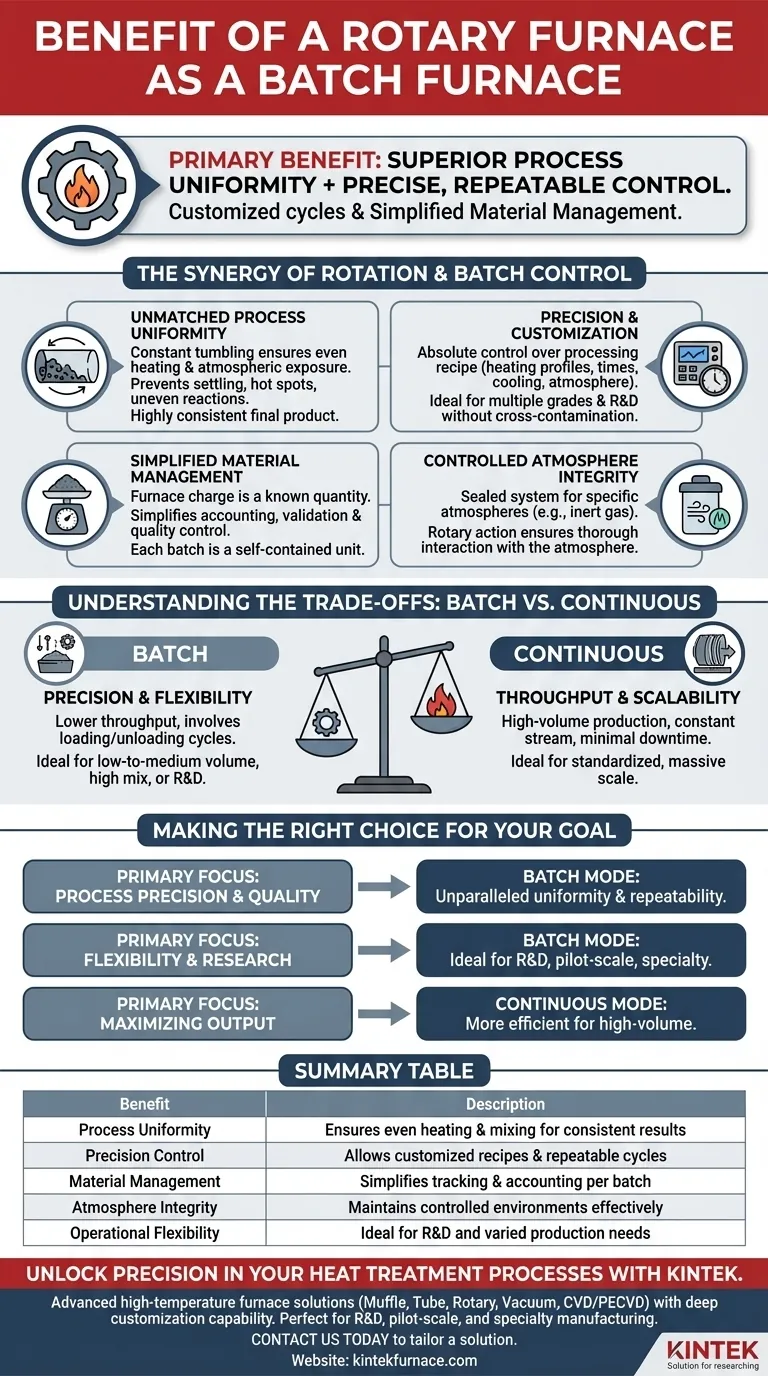

Die Synergie von Rotation und Chargensteuerung

Die Entscheidung, einen Drehrohrofen im Chargenmodus zu verwenden, ist kein Kompromiss; es geht darum, die unterschiedlichen Vorteile zweier verschiedener Methoden zu kombinieren, um ein spezifisches, hochwertiges Ergebnis zu erzielen. Diese Synergie begegnet Herausforderungen, die weder ein statischer Chargenofen noch ein kontinuierlicher Drehrohrofen alleine so effektiv lösen können.

Unübertroffene Prozessgleichmäßigkeit

Das entscheidende Merkmal eines Drehrohrofens ist sein rotierendes Rohr. Diese konstante Taumelbewegung stellt sicher, dass jedes Partikel innerhalb der Charge den gleichen Temperatur- und Atmosphärenbedingungen ausgesetzt ist.

Dies verhindert häufige Probleme wie Probensedimentation, Hot Spots oder ungleichmäßige Reaktionen, was zu einem hochkonsistenten und gleichmäßigen Endprodukt führt. Das mechanische Mischen verbessert die Wärmeübertragungseffizienz, was oft zu einer schnelleren und gleichmäßigeren Verarbeitung führt.

Präzision und Anpassung

Der Chargenbetrieb gibt Ihnen absolute Kontrolle über das Verarbeitungsrezept für eine einzelne, eingeschlossene Charge. Sie können präzise Heizprofile, Haltezeiten, Abkühlraten und Atmosphärenzusammensetzungen programmieren, die speziell auf dieses Material zugeschnitten sind.

Dies ist von unschätzbarem Wert, wenn Sie mit mehreren Materialgüten arbeiten oder neue Prozesse entwickeln, da Sie sehr unterschiedliche Behandlungszyklen nacheinander ausführen können, ohne Kreuzkontamination oder langwierige Neukalibrierung.

Vereinfachte Materialverwaltung

Beim Betrieb im Chargenmodus ist die Ofenbeschickung eine bekannte Größe, die vor Beginn der Verarbeitung nach Gewicht oder Volumen berechnet wird. Dies vereinfacht die Materialbuchhaltung und Prozessvalidierung immens.

Für Branchen, die eine strenge Qualitätskontrolle und Rückverfolgbarkeit erfordern, ist die Behandlung von Material in diskreten, dokumentierten Chargen ein entscheidender Vorteil. Jede Charge dient als eigenständige Produktionseinheit.

Integrität der kontrollierten Atmosphäre

Viele fortschrittliche Prozesse erfordern eine spezifische Atmosphäre, wie z. B. ein Inertgas, um Oxidation zu verhindern. In einem Chargensystem wird der Ofen mit dem Material und dem gewünschten Gas versiegelt.

Die Rotationsbewegung stellt sicher, dass die gesamte Materialladung gründlich und gleichmäßig mit dieser kontrollierten Atmosphäre interagiert, ein Grad an Integrität, der in einem kontinuierlichen Zuführsystem schwieriger aufrechtzuerhalten sein kann.

Die Kompromisse verstehen: Charge vs. kontinuierlich

Die Wahl zwischen Chargen- und kontinuierlichem Betrieb beinhaltet einen grundlegenden Kompromiss zwischen Präzision und Durchsatz. Dies zu verstehen, ist entscheidend für die Auswahl des richtigen Prozesses für Ihr Ziel.

Durchsatz und Skalierbarkeit

Der größte Nachteil der Chargenverarbeitung ist der geringere Gesamtdurchsatz. Der Prozess umfasst diskrete Zyklen des Beladens, Erhitzens, Kühlens und Entladens, was zu unproduktiven Zeiten führt.

Ein kontinuierlicher Drehrohrofen hingegen ist für die Hochvolumenproduktion ausgelegt und verarbeitet einen konstanten Materialstrom mit minimalen Ausfallzeiten.

Betriebliche Flexibilität

Der Chargenbetrieb ist von Natur aus flexibler. Er ist kostengünstig für Produktionsmengen im niedrigen bis mittleren Bereich und ideal für Anlagen, die eine große Vielfalt an Produkten oder häufige Änderungen der Verarbeitungsanforderungen handhaben.

Kontinuierliche Systeme eignen sich hervorragend für die Produktion eines einzelnen Produkts in großem Maßstab, sind jedoch weniger anpassungsfähig an häufige Änderungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, die Chargenfunktionen eines Drehrohrofens zu nutzen, sollte von Ihrem primären Betriebsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Qualität liegt: Die Kombination aus Rotationsmischung und Chargensteuerung bietet eine unübertroffene Gleichmäßigkeit und Wiederholbarkeit für komplexe Wärmebehandlungen.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Forschung liegt: Die Möglichkeit, kleine, maßgeschneiderte und hochkontrollierte Chargen zu betreiben, macht diesen Modus ideal für F&E, Pilotversuche und Spezialfertigung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Outputs liegt: Ein kontinuierlicher Drehrohrofen ist die effizientere Wahl für die hochvolumige, standardisierte Produktion, bei der der Durchsatz die dominierende Kennzahl ist.

Letztendlich ist der Einsatz eines Drehrohrofens im Chargenmodus eine bewusste Entscheidung für Präzision und Kontrolle gegenüber dem reinen Volumen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Prozessgleichmäßigkeit | Gewährleistet gleichmäßiges Erhitzen und Mischen für konsistente Ergebnisse |

| Präzise Kontrolle | Ermöglicht maßgeschneiderte Rezepte und wiederholbare Zyklen |

| Materialverwaltung | Vereinfacht die Verfolgung und Buchführung pro Charge |

| Integrität der Atmosphäre | Hält kontrollierte Umgebungen effektiv aufrecht |

| Betriebliche Flexibilität | Ideal für F&E und vielfältige Produktionsanforderungen |

Erschließen Sie Präzision in Ihren Wärmebehandlungsprozessen mit KINTEK

KINTEK nutzt außergewöhnliche F&E-Kompetenzen und Eigenfertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Egal, ob Sie in der Forschung und Entwicklung, bei Pilotversuchen oder in der Spezialfertigung tätig sind, unsere Chargen-Drehrohröfen bieten unübertroffene Gleichmäßigkeit und Kontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und die Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung