Kurz gesagt, Drehrohröfen sind umweltfreundlich, hauptsächlich aufgrund ihrer außergewöhnlichen Energieeffizienz und ihrer Fähigkeit, eine Vielzahl von Materialien, einschließlich Abfallströmen, zu verarbeiten. Ihr Design minimiert von Natur aus den Energieverlust, während sie geringwertige oder Abfallprodukte in wertvolle Ressourcen umwandeln und so die Prinzipien der Kreislaufwirtschaft direkt unterstützen.

Der zentrale Umweltvorteil eines Drehrohrofens liegt in seinem grundlegenden Design. Durch die Kombination von kontinuierlicher Rotation mit fortschrittlichem Wärmemanagement erreicht er eine gleichmäßige Verarbeitung bei minimalem Energieverbrauch, wodurch effektiv mehr mit weniger erreicht wird.

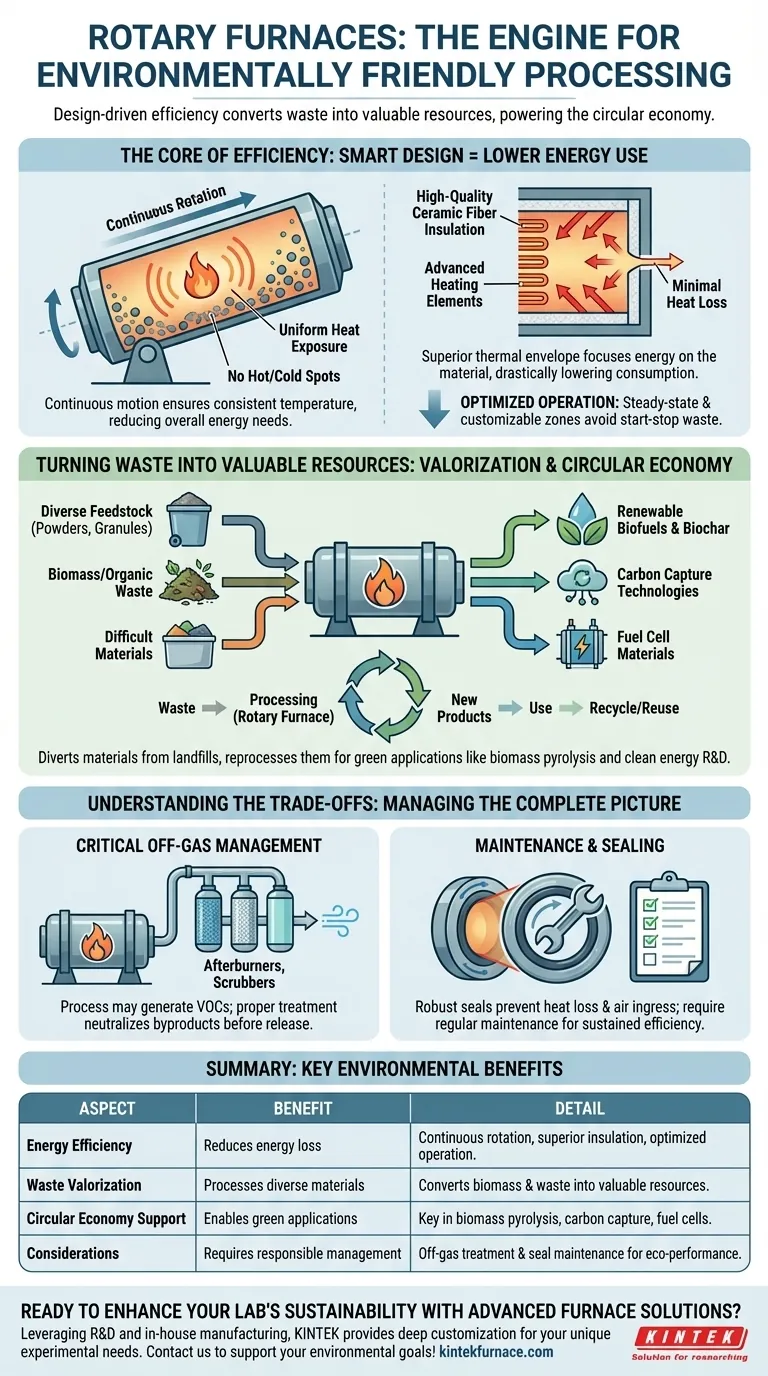

Der Kern der Effizienz: Wie das Design den Energieverbrauch reduziert

Die Umweltvorteile eines Drehrohrofens sind keine Ergänzung; sie sind ein direktes Ergebnis seiner grundlegenden Konstruktionsprinzipien. Das System ist von Grund auf so konzipiert, dass es den Wärmeübergang maximiert und Abfall minimiert.

Der Einfluss der kontinuierlichen Rotation

Ein Hauptmerkmal ist die langsame, kontinuierliche Rotation des geneigten zylindrischen Ofenmantels. Diese konstante Taumelbewegung sorgt dafür, dass jedes Partikel des Materials gleichmäßig der Wärmequelle ausgesetzt wird.

Dies eliminiert Hot Spots und Cold Spots, was bedeutet, dass die gesamte Charge die Zieltremperatur konsistent erreicht. Das Ergebnis ist ein effizienterer Prozess, der weniger gesamten Energieeinsatz erfordert, um das gewünschte Ergebnis zu erzielen.

Überlegenes Wärmemanagement

Moderne Drehrohröfen verwenden hochwertige Keramikfaserisolierungen und fortschrittliche Heizelemente. Diese Kombination schafft eine hocheffiziente thermische Hülle.

Diese starke Isolationsleistung reduziert den Wärmeverlust an die Umgebung drastisch und hält die Energie dort konzentriert, wo sie am wichtigsten ist: auf das zu verarbeitende Material. Dies senkt direkt den Brennstoff- oder Stromverbrauch pro Produkteinheit.

Optimierter und kontinuierlicher Betrieb

Diese Öfen sind für den kontinuierlichen oder hochdurchsatzstarken Batch-Betrieb ausgelegt. Dieser stationäre Betrieb ist von Natur aus energieeffizienter als Prozesse, die häufiges Starten und Stoppen erfordern, was während der Aufheizzyklen erhebliche Energie verschwendet.

Darüber hinaus ermöglichen viele Designs anpassbare Heizzonen entlang der Ofenlänge, was maßgeschneiderte Temperaturprofile ermöglicht, die Energie genau dann und dort anwenden, wo sie benötigt wird, wodurch Verschwendung vermieden wird.

Abfall in wertvolle Ressourcen verwandeln

Jenseits der Energieeffizienz ist die größte Umweltstärke eines Drehrohrofens seine Vielseitigkeit, die ihn zu einem Schlüsselwerkzeug bei der Abfallverwertung und dem Recycling macht.

Vielseitigkeit beim Rohmaterial

Drehrohröfen sind nicht auf makellose Rohmaterialien beschränkt. Sie eignen sich hervorragend zur Verarbeitung einer Vielzahl von Einsatzmaterialien, einschließlich Pulvern, Granulaten, Feststoffen und sogar bestimmten Abfallmaterialien, die in anderen Systemen schwer zu handhaben sind.

Diese Fähigkeit ermöglicht es Unternehmen, Materialien von Deponien fernzuhalten und sie zu neuen Produkten zu verarbeiten.

Schlüsselanwendungen in der Kreislaufwirtschaft

Diese Technologie ist zentral für mehrere grüne Prozesse. Sie wird in der Biomassepyrolyse eingesetzt, um organische Abfälle in erneuerbare Biokraftstoffe und Biokohle umzuwandeln.

Sie wird auch in Forschung und Entwicklung für Kohlenstoffabscheidungstechnologien und die Materialherstellung für Brennstoffzellen eingesetzt, um den Übergang zu saubereren Energiesystemen direkt zu unterstützen.

Die Kompromisse verstehen

Obwohl sehr vorteilhaft, ist keine Technologie ohne ihre Überlegungen. Eine objektive Bewertung erfordert die Anerkennung des gesamten Betriebsbildes.

Anfänglicher Energieeinsatz

Wie jeder Hochtemperaturofen benötigt ein Drehrohrofen eine beträchtliche Energiemenge, um seine anfängliche Betriebstemperatur zu erreichen. Bei Prozessen, die intermittierend oder sehr kurz sind, kann diese Startenergie einen Teil der Betriebseffizienzgewinne aufwiegen.

Abgasmanagement ist entscheidend

Die Verarbeitung von Abfallmaterialien, insbesondere durch Pyrolyse oder chemische Reaktionen, kann flüchtige organische Verbindungen (VOCs) oder andere schädliche Emissionen erzeugen. Der Ofen selbst eliminiert diese nicht.

Eine vollständige Umweltlösung erfordert ein entsprechend ausgelegtes Abgasbehandlungssystem (z. B. Nachverbrennung, Wäscher), um diese Nebenprodukte abzufangen und zu neutralisieren, bevor sie in die Atmosphäre gelangen.

Wartung und Abdichtung

Die rotierenden Dichtungen an beiden Enden des Ofens sind kritische Komponenten, die Wärmeverlust und unkontrollierten Lufteintritt verhindern. Verschleiß an diesen Dichtungen kann die Effizienz verringern und potenziell Prozessgase freisetzen, was einen robusten vorbeugenden Wartungsplan erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um die Umweltvorteile eines Drehrohrofens zu nutzen, müssen Sie seine Fähigkeiten auf Ihr Hauptziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Priorisieren Sie einen Ofen mit hochwertiger Isolierung, zuverlässigen Dichtungen und der Fähigkeit zum Dauerbetrieb, um Aufheiz- und Abkühlzyklen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Abfallverwertung liegt: Vergewissern Sie sich, dass die Materialkompatibilität und der Temperaturbereich des Ofens für Ihr spezifisches Einsatzmaterial geeignet sind, und planen Sie ein umfassendes Abgasmanagementsystem ein.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle für F&E liegt: Wählen Sie ein System mit anpassbaren Heizzonen und präziser Drehzahlregelung, um neue grüne Prozesse zu entwickeln und zu optimieren.

Indem Sie verstehen, wie sein Design die Leistung antreibt, können Sie den Drehrohrofen effektiv als leistungsstarkes Werkzeug für nachhaltige industrielle Verarbeitung einsetzen.

Zusammenfassungstabelle:

| Aspekt | Umweltvorteile |

|---|---|

| Energieeffizienz | Reduziert Energieverlust durch kontinuierliche Rotation, überlegene Isolierung und optimierten Betrieb. |

| Abfallverwertung | Verarbeitet diverse Materialien wie Biomasse und Abfall zu wertvollen Ressourcen und reduziert die Deponienutzung. |

| Unterstützung der Kreislaufwirtschaft | Ermöglicht Anwendungen in der Biomassepyrolyse, Kohlenstoffabscheidung und Brennstoffzellenmaterialherstellung. |

| Überlegungen | Erfordert Abgasmanagement und Wartung für optimale Umweltleistung. |

Bereit, die Nachhaltigkeit Ihres Labors mit fortschrittlichen Ofenlösungen zu verbessern? Mit außergewöhnlicher Forschung & Entwicklung und hauseigener Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofenlösungen wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Energieeffizienz und Abfallrecycling präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Umweltziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung