Im Kern liegt der Unterschied zwischen einem direkt befeuerten und einem indirekt befeuerten Ofen ausschließlich darin, wie die Wärme das zu verarbeitende Material erreicht. Bei einem direkt befeuerten Ofen hat das Material direkten Kontakt mit der Flamme und den Verbrennungsgasen. Im Gegensatz dazu erhitzt ein indirekt befeuerter Ofen das Material innerhalb einer versiegelten Kammer von außen, wodurch jeglicher Kontakt mit Verbrennungsprodukten verhindert wird.

Bei der Wahl geht es nicht darum, welcher Ofen „besser“ ist, sondern welcher für die spezifische Aufgabe der richtige ist. Direkt befeuerte Öfen priorisieren thermische Effizienz und Durchsatz für robuste Materialien, während indirekt befeuerte Öfen für Reinheit und Prozesskontrolle bei empfindlichen Materialien konstruiert sind.

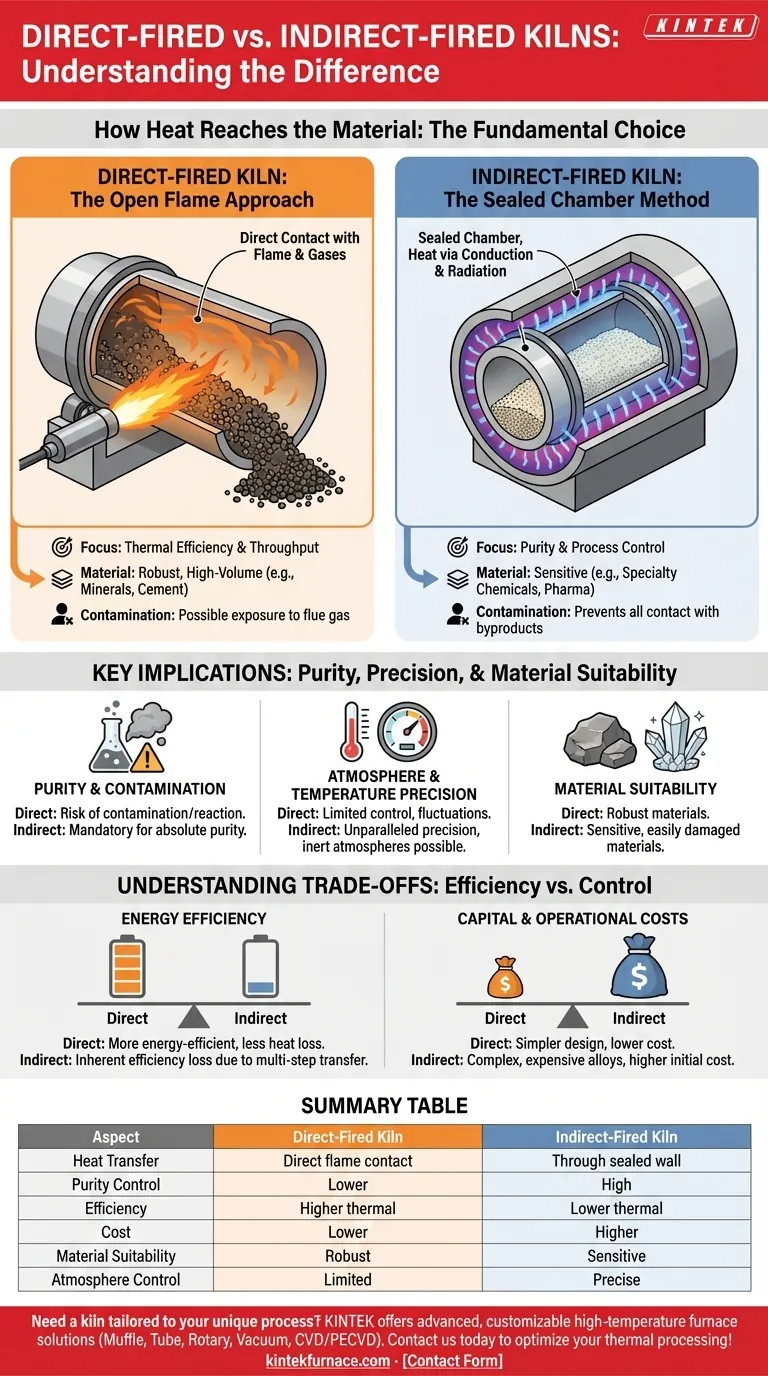

Wie Wärme übertragen wird: Der grundlegende Unterschied

Das Verständnis des Mechanismus der Wärmeübertragung ist der Schlüssel zur Auswahl der richtigen Technologie. Die beiden Bauarten dienen aufgrund dieses einen Prinzips grundlegend unterschiedlichen Zwecken.

Direkt befeuerte Öfen: Der Ansatz mit offener Flamme

Bei einem direkt befeuerten System injiziert ein Brenner eine Flamme und heiße Verbrennungsgase direkt in die rotierende Ofentrommel. Diese Gase durchströmen die Trommel, durchmischen sich mit dem Material und erhitzen es durch direkten Kontakt.

Diese Methode ist sehr effizient, da die Wärme direkt an der Quelle angewendet wird. Sie eignet sich ideal für die Verarbeitung von Materialien, die durch den Kontakt mit den Verbrennungsgasen nicht chemisch verändert oder kontaminiert werden.

Indirekt befeuerte Öfen: Die Methode der versiegelten Kammer

Ein indirekt befeuerter Ofen isoliert das Material in einer versiegelten rotierenden Trommel. Diese gesamte Trommel ist dann in einem größeren Ofen oder einer externen Heizhülle untergebracht.

Der Brennstoff wird außerhalb der Verarbeitungstrommel verbrannt, wodurch deren Hülle erhitzt wird. Die Wärme wird dann durch die Trommelwand mittels Konduktion und Strahlung auf das Innere des Materials übertragen. Diese Konstruktion verhindert jegliche Kontamination vollständig.

Wichtige Auswirkungen auf Ihren Prozess

Die Heizmethode erzeugt eine Kaskade von Konsequenzen, die sich direkt auf das Endprodukt, die Prozesskontrolle und die Materialeignung auswirken.

Reinheit und Kontaminationskontrolle

Dies ist der kritischste Entscheidungsfaktor. Da die direkte Befeuerung das Material dem Rauchgas aussetzt, können Kontaminanten eingebracht werden und unerwünschte chemische Reaktionen ausgelöst werden.

Für Anwendungen in der Spezialchemie, der Lebensmittelverarbeitung oder der Pharmazie, wo die Produktreinheit nicht verhandelbar ist, ist ein indirekt befeuerter Ofen die einzig gangbare Option.

Atmosphäre und Temperaturpräzision

Indirekte Öfen bieten eine unübertroffene Kontrolle über die Verarbeitungsumgebung. Da die Trommel versiegelt ist, kann eine spezifische Atmosphäre – wie ein Inertgas wie Stickstoff – eingeleitet werden, um Oxidation zu verhindern oder eine spezifische Reaktion zu ermöglichen.

Diese versiegelte Bauweise ermöglicht auch eine gleichmäßigere und präzisere Temperaturführung, da es keine Schwankungen durch den direkten Fluss der Verbrennungsgase gibt.

Materialeignung

Die Wahl wird durch die Toleranz des Materials bestimmt.

Direkt befeuerte Öfen sind die Arbeitstiere für robuste Materialien mit hohem Volumen wie Mineralien, Zement und bestimmte Erze, bei denen der direkte Kontakt mit Rauchgas keine negativen Auswirkungen auf das Endprodukt hat.

Indirekt befeuerte Öfen sind unerlässlich für empfindliche Materialien, die beschädigt, verändert oder kontaminiert werden könnten. Dazu gehören Feinchemikalien, kohlenstoffbasierte Produkte und jedes Material, das eine Verarbeitung in inerter Umgebung erfordert.

Die Abwägungen verstehen: Effizienz vs. Kontrolle

Die Auswahl eines Ofens erfordert die Balance zwischen Prozessanforderungen und betrieblichen Realitäten wie Kosten und Energieverbrauch.

Energieeffizienz

Direkt befeuerte Öfen sind im Allgemeinen energieeffizienter. Durch die direkte Anwendung der Wärme auf das Material geht weniger Energie an die Umgebung verloren.

Indirekt befeuerte Öfen weisen einen inhärenten Effizienzverlust auf. Die Wärme muss zuerst auf den Außenofen und dann durch die dicke Ofenhülle und schließlich auf das Material übertragen werden. Dieser mehrstufige Prozess führt zu einer geringeren Gesamtwärmeeffizienz.

Kapital- und Betriebskosten

Direkt befeuerte Systeme sind typischerweise einfacher im Aufbau und weniger teuer in der Herstellung und Installation. Ihre unkomplizierte Konstruktion führt zu geringeren Investitionskosten.

Indirekt befeuerte Öfen sind komplexer. Sie benötigen eine zusätzliche Ummantelung (den Ofen) und oft teure Hochtemperatur-Metalllegierungen für die versiegelte Trommel, um Haltbarkeit und effektive Wärmeübertragung zu gewährleisten, was zu höheren Anschaffungskosten führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung hängt vollständig von den nicht verhandelbaren Anforderungen Ihres Materials und Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosteneffizienz liegt: Ein direkt befeuerter Ofen ist die überlegene Wahl, vorausgesetzt, Ihr Material ist nicht empfindlich gegenüber Verbrennungsgasen.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktreinheit und der Vermeidung von Kontaminationen liegt: Ein indirekt befeuerter Ofen ist zwingend erforderlich, um Ihr Material von Verbrennungsprodukten zu isolieren.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphären- oder Temperaturkontrolle liegt: Wählen Sie einen indirekt befeuerten Ofen wegen seiner Fähigkeit, die interne Verarbeitungsumgebung mit höchster Präzision zu steuern.

Durch das Verständnis dieser grundlegenden Unterscheidung können Sie das präzise thermische Verarbeitungswerkzeug auswählen, das sowohl Ihren technischen Anforderungen als auch Ihren finanziellen Zielen entspricht.

Zusammenfassungstabelle:

| Aspekt | Direkt befeuerter Ofen | Indirekt befeuerter Ofen |

|---|---|---|

| Wärmeübertragung | Direkter Kontakt mit Flamme und Gasen | Wärmeübertragung durch versiegelte Kammerwand |

| Reinheitskontrolle | Geringer; Exposition gegenüber Verbrennungsgasen | Hoch; keine Kontamination durch Gase |

| Effizienz | Höhere thermische Effizienz | Geringere thermische Effizienz |

| Kosten | Geringere Kapital- und Betriebskosten | Höhere Kapital- und Betriebskosten |

| Materialeignung | Robuste Materialien (z. B. Mineralien, Zement) | Empfindliche Materialien (z. B. Chemikalien, Pharmazeutika) |

| Atmosphärenkontrolle | Begrenzte Kontrolle | Präzise Kontrolle mit Inertgasen |

Benötigen Sie einen Ofen, der auf Ihren einzigartigen Prozess zugeschnitten ist? Bei KINTEK nutzen wir herausragende F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsfähigkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Wert auf Reinheit, Effizienz oder spezifische Materialhandhabung legen, unsere Experten helfen Ihnen gerne weiter. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien