Die Lebensdauer einer Feuerfestauskleidung in einem Schmelzofen wird durch eine direkte und oft brutale Wechselwirkung zwischen Ihren Betriebspraktiken und Ihrer Materialauswahl bestimmt. Die Hauptfaktoren, die diese Lebensdauer bestimmen, sind die Betriebstemperatur, die chemische Aggressivität verschiedener Legierungen und Schlacken, die physikalische Beanspruchung durch Heiz- und Abkühlzyklen sowie die inhärenten Eigenschaften des feuerfesten Materials selbst.

Ihre Feuerfestauskleidung versagt nicht aus einem einzigen Grund. Vielmehr ist ihre Lebensdauer ein direktes Spiegelbild dafür, wie gut die Eigenschaften des gewählten Materials mit den kombinierten thermischen, chemischen und mechanischen Belastungen Ihres spezifischen Ofenbetriebs übereinstimmen.

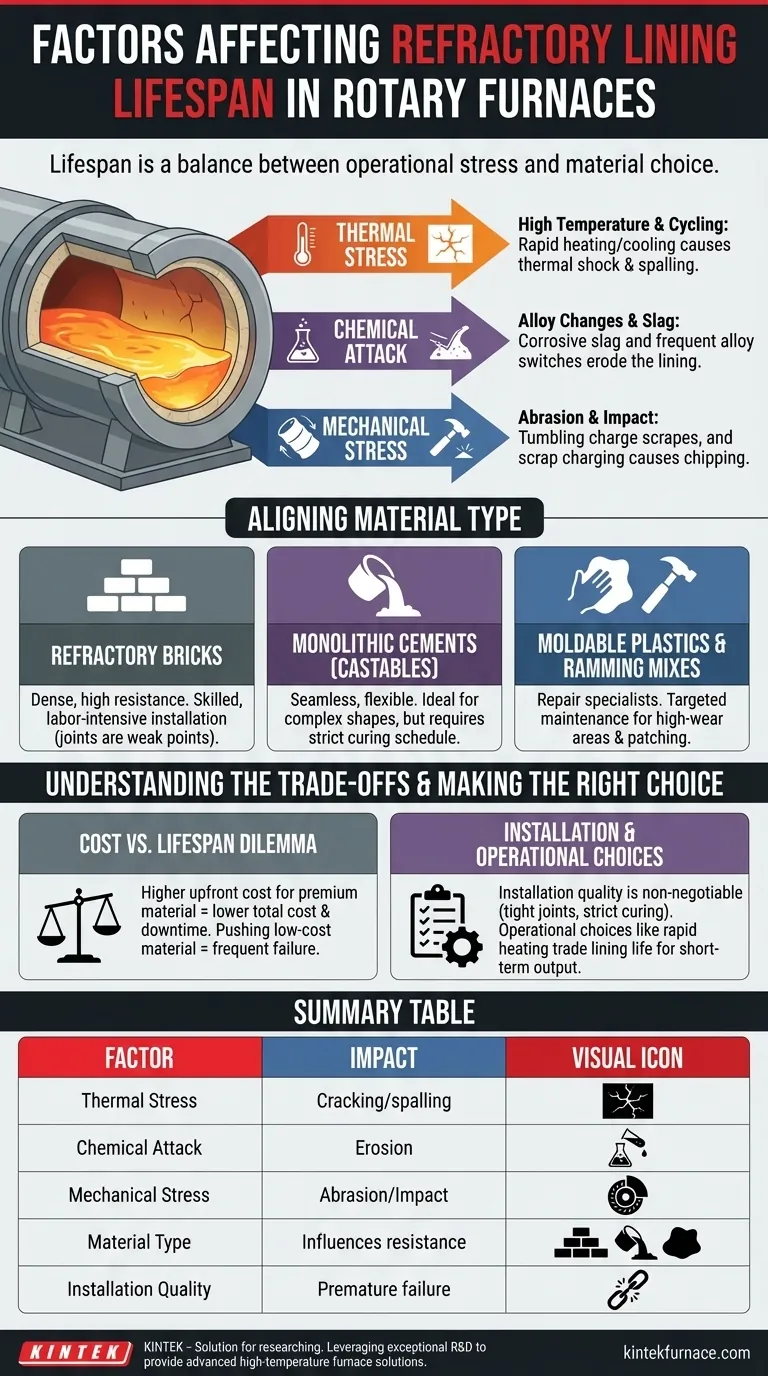

Die Hauptbelastungsfaktoren für Feuerfestauskleidungen

Um zu verstehen, wie eine Auskleidung verschlechtert wird, muss man die unterschiedlichen Kräfte betrachten, die während jedes Zyklus gegen sie wirken. Diese Faktoren treten selten isoliert auf.

Thermische Beanspruchung: Temperatur und Zyklen

Die offensichtlichste Beanspruchung ist die hohe Betriebstemperatur, die den Verschleiß beschleunigt und sich der Gebrauchsgrenze des Materials nähern kann.

Häufig zerstörerischer sind jedoch die Häufigkeit und Geschwindigkeit der Heiz- und Abkühlzyklen. Diese thermische Zyklierung führt dazu, dass sich das feuerfeste Material ausdehnt und zusammenzieht, wodurch innere Spannungen entstehen, die zu Rissen und Abplatzungen führen – ein Versagen, das als Thermoschock bekannt ist.

Chemischer Angriff: Legierungswechsel und Schlacke

Jede geschmolzene Legierung erzeugt eine einzigartige Schlackenchemie. Einige Schlacken sind stark korrosiv und versuchen aktiv, die Feuerfestauskleidung zu durchdringen und zu erodieren.

Häufige Wechsel zwischen verschiedenen Legierungen können eine für ein bestimmtes chemisches Umfeld ausgelegte Auskleidung einem anderen, aggressiveren aussetzen. Dies beschleunigt den chemischen Verschleiß und die Degradation erheblich.

Mechanische Beanspruchung: Abrasion und Aufprall

Die bloße Beschaffenheit eines Schmelzofens führt zu mechanischem Verschleiß. Die taumelnde oder rollende Bewegung der Ofenladung schleift und mahlt ständig gegen die heiße Oberfläche der Auskleidung.

Das anfängliche Einfüllen von Schrottmetall kann auch direkte Aufprallschäden verursachen, die das feuerfeste Material absplittern oder reißen lassen, noch bevor der Schmelzprozess überhaupt begonnen hat.

Abstimmung des Materialtyps mit der betrieblichen Realität

Das von Ihnen gewählte feuerfeste Material ist Ihre primäre Verteidigung gegen diese Belastungen. Jeder Typ bietet eine andere Balance aus Eigenschaften, Installationskomplexität und Kosten.

Feuerfeste Steine: Der Standard für Haltbarkeit

Steine sind vorgebrannte, dichte Formen, die im Allgemeinen eine ausgezeichnete Beständigkeit gegen hohe Temperaturen und Abrieb bieten. Materialien wie hoch-Aluminiumoxid-Steine sind eine gängige Wahl für anspruchsvolle Anwendungen.

Ihr Hauptnachteil ist die Installation. Das Setzen von Steinen ist ein geschickter, arbeitsintensiver Prozess, und die Fugen zwischen den Steinen können zu Schwachstellen für das Eindringen von Schlacke werden.

Monolithische Zemente (Gießmassen): Der Vorteil der Flexibilität

Monolithische Feuerfestmaterialien, wie zementartige Gießmassen, werden wie Beton installiert. Sie werden mit Wasser gemischt und dann gegossen, gepumpt oder in Form gebracht, wodurch eine nahtlose, fugenfreie Auskleidung entsteht.

Diese monolithische Struktur beseitigt die Schwäche von Fugen und macht sie ideal für komplexe Ofengeometrien. Bestimmte Formulierungen bieten eine überlegene Beständigkeit gegen Thermoschock.

Formbare Kunststoffe und Stampfmassen: Die Spezialisten für Reparaturen

Diese Materialien haben eine tonartige Konsistenz und werden typischerweise an Ort und Stelle gestampft oder eingeklopft.

Obwohl sie nicht immer für eine vollständige Auskleidung verwendet werden, sind sie unerlässlich für die Erstellung komplexer Formen wie Gießrinnen oder für kritische Heiß- oder Kaltreparaturen. Sie ermöglichen eine gezielte Wartung, die die Lebensdauer einer vollständigen Auskleidung verlängern kann.

Die Kompromisse verstehen

Die Auswahl eines feuerfesten Materials ist keine Suche nach dem einen „besten“ Material, sondern eine fundierte Kompromissentscheidung.

Das Dilemma zwischen Kosten und Lebensdauer

Hochleistungsmaterialien haben höhere Anschaffungskosten, können aber durch die Verlängerung der Kampagnenlebensdauer und die Reduzierung kostspieliger Ausfallzeiten zu geringeren Gesamtbetriebskosten führen.

Umgekehrt kann ein kostengünstigeres Material für einen weniger anspruchsvollen Prozess völlig ausreichend sein, aber schnell versagen, wenn es über seine Designgrenzen hinaus beansprucht wird, was zu häufigen und teuren Neuverkleidungen führt.

Die Installationsqualität ist nicht verhandelbar

Selbst das fortschrittlichste feuerfeste Material versagt bei unsachgemäßer Installation. Bei Gießmassen bedeutet dies präzise Wasseranteile und, was am wichtigsten ist, die Einhaltung eines strengen Aushärtungs- und Trocknungsplans. Das überstürzte Trocknen ist eine Hauptursache für vorzeitiges Versagen.

Bei Steinen sind dichte Fugen und der richtige Mörtel unerlässlich, um das Eindringen von Metall und Schlacke zu verhindern.

Die versteckten Kosten betrieblicher Entscheidungen

Wenn Sie einen Ofen an seine thermische Grenze bringen oder die Aufheizzeiten beschleunigen, um Produktionsziele zu erreichen, tauschen Sie direkt die Lebensdauer der Auskleidung gegen kurzfristige Leistung ein. Dies ist eine Geschäftsentscheidung mit sehr realen Wartungskosten.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl der optimalen feuerfesten Strategie erfordert eine Balance zwischen Ihren betrieblichen Zielen und den Materialfähigkeiten sowie der Disziplin bei der Installation.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz bei hohen Temperaturen liegt: Investieren Sie in erstklassige, hochdichte feuerfeste Steine oder eine spezielle, hochfeste Gießmasse und erzwingen Sie kontrollierte Heiz- und Kühlverfahren.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität bei häufigen Legierungswechseln liegt: Wählen Sie eine robuste monolithische Gießmasse, die speziell für hohe chemische Beständigkeit und ausgezeichnete Thermoschockeigenschaften formuliert ist.

- Wenn Ihr Hauptaugenmerk auf dem Ausbessern und der Verlängerung der Kampagnenlebensdauer liegt: Halten Sie geeignete formbare Kunststoffe oder Stampfmassen bereit für schnelle, gezielte Reparaturen an Bereichen mit starkem Verschleiß.

Ein erfolgreiches Programm zur Feuerfestverwaltung ist eine proaktive Partnerschaft zwischen Materialwissenschaft und disziplinierten Betriebsverfahren.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer |

|---|---|

| Thermische Beanspruchung | Verursacht Rissbildung und Abplatzung durch Heiz-/Kühlzyklen |

| Chemischer Angriff | Erodiert die Auskleidung durch korrosive Schlacken und Legierungswechsel |

| Mechanische Beanspruchung | Führt zu Abrieb und Aufprallschäden durch den Ofenbetrieb |

| Materialtyp | Beeinflusst die Beständigkeit gegen Belastungen; Steine, Gießmassen oder Kunststoffe |

| Installationsqualität | Eine schlechte Installation kann zu vorzeitigem Versagen führen |

Bereit, die Lebensdauer der Feuerfestauskleidung Ihres Schmelzofens zu verlängern? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf unterschiedliche Labore zugeschnitten sind. Unser Produktsortiment, einschließlich Schmelzöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Leistung Ihres Ofens zu optimieren und Ausfallzeiten zu reduzieren!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision

- Welche Daten sind für die Auslegung eines Drehrohrofens erforderlich? Wesentliche Faktoren für eine effiziente thermische Verarbeitung

- Was unterscheidet direkte von indirekten Drehrohröfen? Wählen Sie den richtigen Ofen für Ihr Material

- Wie wirkt sich die Individualisierung auf den Einsatz von Drehrohröfen aus? Steigern Sie Effizienz und Qualität mit maßgeschneiderten Lösungen