Kurz gesagt, die Rotation des Ofenrohrs ist die effektivste Methode, um Pulver und Granulate gleichmäßig zu erhitzen. Durch das ständige Herumwälzen des Inhalts stellt die Rotation sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird. Diese dynamische Mischung verhindert lokale Überhitzung von Material, das die Ofenwände berührt, und eliminiert unterhitzte, kalte Stellen im Zentrum des Materialbetts, was zu einem homogenen, qualitativ hochwertigen Endprodukt führt.

Die zentrale Herausforderung beim Erhitzen von Schüttgütern ist der ungleichmäßige Wärmeübergang. Ein Drehofen löst dieses Problem, indem er langsame, statische Leitung durch aktives, dynamisches Mischen ersetzt und so garantiert, dass die gesamte Materialcharge die Zieltemberatur konsistent und effizient erreicht.

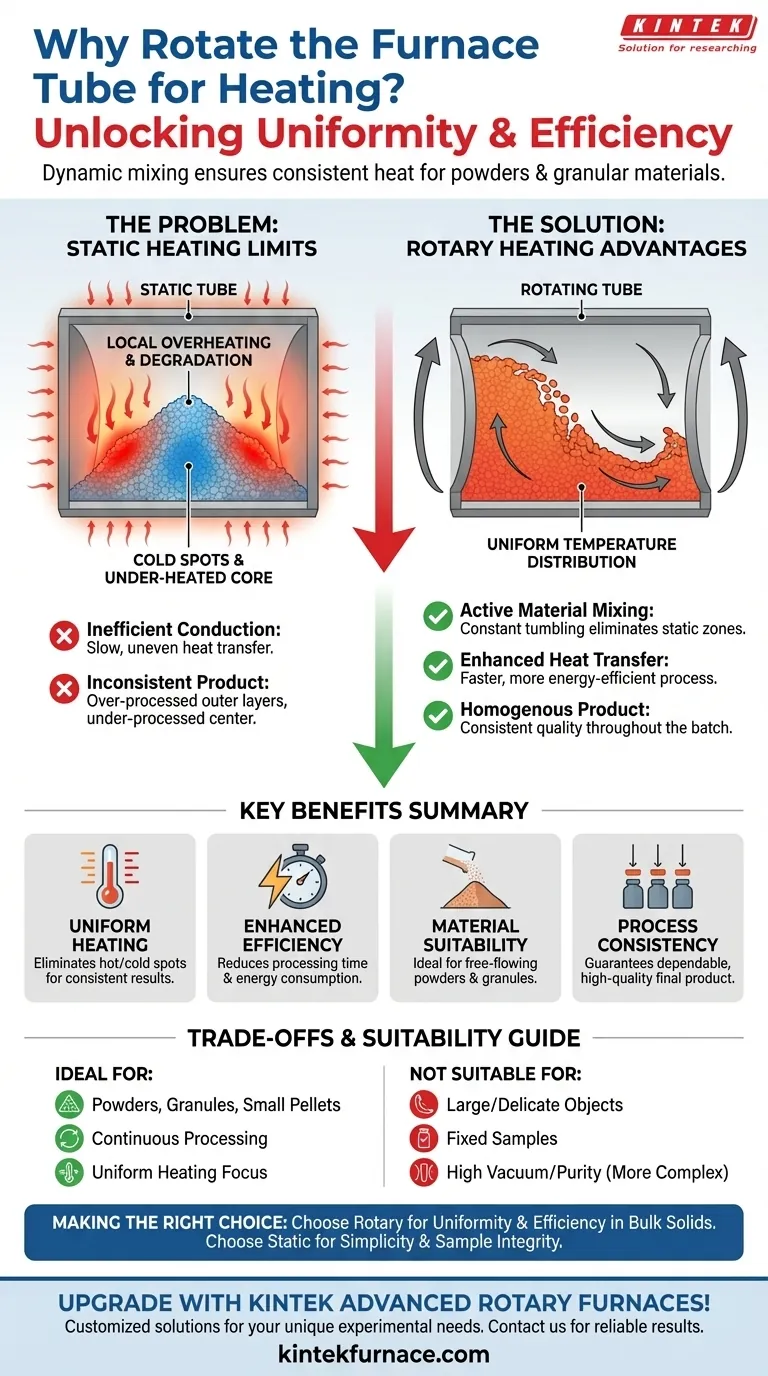

Das Kernproblem: Die Grenzen statischer Erhitzung

In einem standardmäßigen, nicht rotierenden Rohrofen bleibt das zu verarbeitende Material unbeweglich. Dies schafft erhebliche Herausforderungen für die Erzielung einer gleichmäßigen Erwärmung, insbesondere bei Pulvern, Körnern oder anderen Schüttgütern.

Die Ineffizienz der Wärmeleitung

Die Wärme von den Heizelementen des Ofens wird auf die Rohrwand übertragen. Bei einem statischen Materialhaufen muss diese Wärme dann hauptsächlich durch Wärmeleitung von den äußeren Schichten zum Kern gelangen. Dies ist ein von Natur aus langsamer und ineffizienter Prozess.

Die Partikel, die in direktem Kontakt mit der heißen Rohrwand stehen, nehmen Wärme schnell auf, während die Partikel im Zentrum des Haufens isoliert und kühl bleiben.

Das Risiko lokaler Überhitzung

Um sicherzustellen, dass der Kern des Materials die Zieltemperatur erreicht, sind die Bediener oft gezwungen, den Sollwert des Ofens zu erhöhen oder die Verarbeitungszeit zu verlängern.

Diese Strategie überhitzt und degradiert unweigerlich die äußeren Materialschichten, die ständig mit der Rohrwand in Kontakt stehen. Das Ergebnis ist ein inkonsistentes Produkt, bei dem ein Teil des Materials über- und ein Teil unterverarbeitet ist.

Wie die Rotation die Lösung bietet

Die Einführung der Rotation verändert die Physik des Heizprozesses grundlegend, indem sie von ineffizienter statischer Erhitzung zu hocheffizienter dynamischer Erhitzung übergeht.

Aktives Mischen des Materials erzeugen

Die Hauptfunktion der Rotation besteht darin, das Material kontinuierlich zu wälzen. Während sich das Rohr dreht, hebt es Material vom Boden des Haufens an und lässt es über die Oberfläche rieseln.

Dieser ständige Umsatz stellt sicher, dass kein einzelnes Partikel lange an derselben Position bleibt.

Gleichmäßige Temperaturverteilung fördern

Diese Mischwirkung setzt alle Partikel methodisch den verschiedenen Temperaturzonen im Ofen aus. Kühlere Partikel aus dem Kern werden zur heißen Wand gebracht, um Wärme aufzunehmen, während heißere Partikel von der Wand wieder in die kühlere Masse gemischt werden.

Dieser Prozess mittelt die Temperatur über das gesamte Materialvolumen und erreicht eine hochgradig gleichmäßige Temperaturverteilung, die in einem statischen System unmöglich ist.

Steigerung der Wärmeübertragungseffizienz

Durch das ständige Zuführen von neuem, kühlerem Material an die heiße Ofenwand erhöht die Rotation die Wärmeübertragungsrate dramatisch. Dies kann die erforderliche Verarbeitungszeit erheblich verkürzen und den Energieverbrauch senken.

Das Ergebnis ist ein schnellerer, energieeffizienterer Prozess und ein konsistenteres Endprodukt.

Die Kompromisse verstehen

Obwohl hochwirksam, ist ein Drehofen nicht die Universallösung für alle Anwendungen. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Materialeignung

Die Rotation ist ideal für rieselfähige Feststoffe wie Pulver, Granulate und kleine Pellets. Sie ist ungeeignet für die Verarbeitung großer, einzelner Objekte, empfindlicher Kristallstrukturen, die durch das Herumwälzen beschädigt werden könnten, oder Anwendungen, bei denen die Ausrichtung einer Probe beibehalten werden muss.

Mechanische Komplexität

Ein Drehofen ist mechanisch komplexer als sein statisches Gegenstück. Er benötigt einen Antriebsmotor, ein Rotationssystem und, entscheidend, spezialisierte Dichtungen an den Rohrenden. Diese Komponenten erfordern mehr Wartung und können potenzielle Fehlerquellen sein.

Integrität von Atmosphäre und Vakuum

Obwohl möglich, kann die Aufrechterhaltung einer hochreinen Gasatmosphäre oder eines Tiefvakuums in einem Drehofen anspruchsvoller sein. Die rotierenden Dichtungen müssen perfekt konstruiert und gewartet werden, um Lecks zu vermeiden, was im Vergleich zu einem einfacheren, abgedichteten statischen Rohr eine zusätzliche Schicht betrieblicher Komplexität darstellt.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zwischen einem statischen und einem Drehofen sollte von der Form Ihres Materials und Ihrem letztendlichen Verarbeitungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem gleichmäßigen Erhitzen von Pulvern, Granulaten oder Schüttgütern liegt: Ein Drehofen ist die überlegene Wahl, um Konsistenz zu gewährleisten und Materialdegradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Verarbeitung oder Kalzinierung liegt: Die Tumbling-Aktion und die Möglichkeit, einen Drehofen zu neigen, machen ihn ideal, um Material mit einer kontrollierten Rate durch eine Heizzone zu bewegen.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen eines einzelnen festen Teils, einer fixierten Probe oder einer empfindlichen Struktur liegt: Ein statischer Rohrofen ist die richtige Wahl, um die Probenintegrität zu erhalten und mechanische Beschädigungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf maximaler Einfachheit und minimalem Wartungsaufwand liegt: Ein statischer Rohrofen bietet ein einfacheres Design mit weniger beweglichen Teilen und ist im Allgemeinen einfacher zu bedienen.

Indem Sie verstehen, dass Rotation ein Werkzeug zur Lösung des spezifischen Problems der ungleichmäßigen Erwärmung von Schüttgütern ist, können Sie die Technologie mit Zuversicht auswählen, die die effizientesten und zuverlässigsten Ergebnisse für Ihre Anwendung liefert.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Stellt sicher, dass alle Partikel durch das Herumwälzen eine konsistente Wärmeexposition erhalten, wodurch kalte Stellen und Überhitzung eliminiert werden. |

| Erhöhte Effizienz | Reduziert die Verarbeitungszeit und den Energieverbrauch durch verbesserte Wärmeübertragungsraten. |

| Materialeignung | Ideal für rieselfähige Feststoffe wie Pulver und Granulate, jedoch nicht für große oder empfindliche Objekte. |

| Prozesskonsistenz | Garantiert eine homogene Endproduktqualität durch Verhinderung lokaler Degradation. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Drehofen-Lösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Drehöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für gleichmäßiges Erhitzen und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Prozess verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung