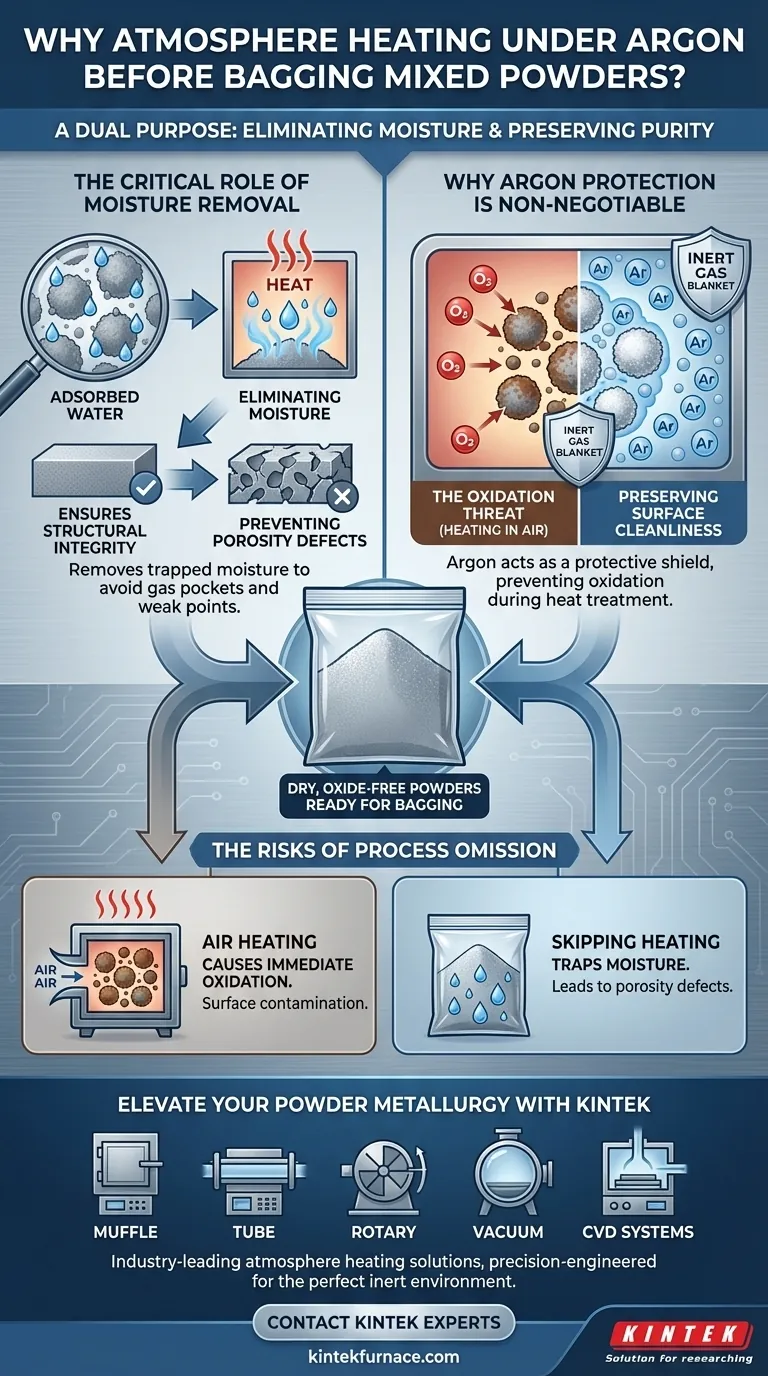

Die Atmosphäre-Erwärmung unter Argon erfüllt einen doppelten Zweck: Beseitigung von Feuchtigkeit unter strikter Beibehaltung der Materialreinheit. Durch die Erwärmung von Pulvermischungen in einer inerten Argonatmosphäre entfernen Hersteller effektiv adsorbierte Wassermoleküle, ohne die empfindlichen Pulveroberflächen Sauerstoff auszusetzen, was andernfalls zu schneller Oxidation führen würde. Dieser Schritt ist entscheidend, um sicherzustellen, dass das Pulver chemisch stabil und physikalisch einwandfrei ist, bevor es in Säcke versiegelt wird.

Das Hauptziel dieses Prozesses ist die Beseitigung von Porositätsfehlern, die durch Feuchtigkeitskontamination verursacht werden. Die Argonatmosphäre wirkt als Schutzschild und ermöglicht die notwendige Wärmebehandlung, ohne Oxidation zu induzieren, und gewährleistet so die strukturelle Integrität des Endprodukts.

Die entscheidende Rolle der Feuchtigkeitsentfernung

Entfernung von adsorbiertem Wasser

Pulvermischungen ziehen von Natur aus Wassermoleküle an und halten sie auf ihrer Oberfläche fest, ein Phänomen, das als Adsorption bezeichnet wird. Das Erwärmen des Pulvers ist die effektivste Methode, um diese eingeschlossene Feuchtigkeit zu entfernen.

Verhinderung von Porositätsfehlern

Wenn Feuchtigkeit während der nachfolgenden Verarbeitung im Pulver verbleibt, kann sie verdampfen und Gasblasen bilden. Diese Blasen führen zu Porosität, bei der es sich um mikroskopisch kleine Hohlräume handelt, die das Endmaterial schwächen.

Sicherstellung der strukturellen Integrität

Durch die Entfernung von Feuchtigkeit vor dem Verpacken minimieren Sie das Risiko interner Defekte. Dies stellt sicher, dass die endgültige Komponente die erwartete Dichte und Festigkeit beibehält.

Warum Argon-Schutz nicht verhandelbar ist

Die Gefahr der Oxidation

Wärme beschleunigt chemische Reaktionen, wodurch Pulver bei Kontakt mit Luft sehr anfällig für Oxidation werden. Die Verwendung von Atmosphäre-Heizanlagen schafft eine kontrollierte Umgebung, die Sauerstoff ausschließt.

Die Funktion von Inertgas

Argon ist ein Inertgas, was bedeutet, dass es keine chemischen Reaktionen mit den Metallpulvern eingeht. Es bildet während des Heizzyklus eine "Schutzschicht" um die Partikel.

Erhaltung der Oberflächensauberkeit

Diese schützende Umgebung stellt sicher, dass das Pulver, während Feuchtigkeit entfernt wird, metallisch und sauber bleibt. Eine saubere Oberfläche ist für die ordnungsgemäße Bindung und Leistung in späteren Herstellungsstufen unerlässlich.

Die Risiken der Prozessauslassung

Die Folgen der Luftheizung

Der Versuch, Pulver an der Luft zu trocknen, würde ein Problem durch ein anderes ersetzen. Während die Feuchtigkeit verdampfen mag, würde die Hitze dazu führen, dass die Pulverpartikel sofort oxidieren.

Die Kosten der Feuchtigkeitseindämmung

Das Überspringen des Heizschritts, um Oxidation zu vermeiden, lässt Feuchtigkeit in der Tüte eingeschlossen. Dieses Restwasser dient als direkter Kontaminant und führt zu unvermeidlichen Porositätsfehlern im Endprodukt.

Die richtige Wahl für Ihr Ziel treffen

Dieser Prozess fungiert als letzte Qualitätskontrolle, bevor das Material zur Lagerung oder zum Transport versiegelt wird. Um die Effektivität Ihrer Pulvervorbereitung zu maximieren:

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Defekten liegt: Priorisieren Sie den Heizzyklus, um sicherzustellen, dass die gesamte adsorbierte Feuchtigkeit vollständig ausgetrieben wird, und beseitigen Sie so die Grundursache der Porosität.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenchemie liegt: Überwachen Sie die Argonatmosphäre streng, um zu verhindern, dass Spuren von Sauerstoff die Sauberkeit des Pulvers während der Heizphase beeinträchtigen.

Kontrolliertes Heizen unter Argon ist der einzige Weg, um trockene, oxidfreie Pulver für Hochleistungsanwendungen zu erhalten.

Zusammenfassungstabelle:

| Prozessanforderung | Zweck & Nutzen | Auswirkung der Auslassung |

|---|---|---|

| Argon-Schutz | Verhindert Pulveroxidation durch Schaffung eines inerten Schildes | Pulverkontamination und Oberflächenoxidation |

| Atmosphäre-Erwärmung | Entfernt adsorbierte Feuchtigkeit von Pulveroberflächen | Verdampfung führt zu Gasblasen und Porosität |

| Verschließschritt | Gewährleistet langfristige chemische und physikalische Stabilität | Eingeschlossene Feuchtigkeit verursacht interne Materialdefekte |

Verbessern Sie Ihre Pulvermetallurgie mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeit oder Oxidation die Integrität Ihres Materials beeinträchtigen. KINTEK bietet branchenführende Atmosphäre-Heizlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle präzisionsgefertigt sind, um die perfekte inerte Umgebung für Ihre Pulver zu bieten. Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Produktionsanforderungen zu erfüllen.

Bereit, Porosität zu beseitigen und oxidfreie Ergebnisse zu garantieren? Kontaktieren Sie noch heute KINTEK-Experten, um den idealen Hochtemperatur-Ofen für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert das Prinzip der Inertgasatmosphäre die Prozesskontrolle in wissenschaftlichen Anwendungen? Erzielen Sie präzise, kontaminationsfreie Ergebnisse

- Welche Rolle spielt ein industrieller atmosphärischer Ofen bei Brandsimulationsprüfungen? Beherrschen Sie ASTM-Sicherheitsstandards

- Welche Rolle spielt ein Industrieofen bei der Vorbehandlung von Licuri-Rinde? Optimierung der Aktivkohleproduktion

- Was ist der Zweck der Verwendung von fließendem Stickstoff beim Glühen? Schutz der Musikdrahtintegrität

- Warum ist die Ofenatmosphäre bei der Wärmebehandlung wichtig? Steuerung für überlegene Materialergebnisse

- Warum wird ein zylindrischer Atmosphärenofen für den Salzentfernungsprozess bei der Herstellung von porösem Edelstahl verwendet?

- In welchen Umgebungen kann der Schutzgas-Muffelofen eingesetzt werden? Unverzichtbar für oxidationsfreie Hochtemperaturprozesse

- Welche zusätzlichen Funktionalitäten bietet ein Atmosphärenofen im Vergleich zu einem Muffelofen? Entdecken Sie fortschrittliche Materialbearbeitung