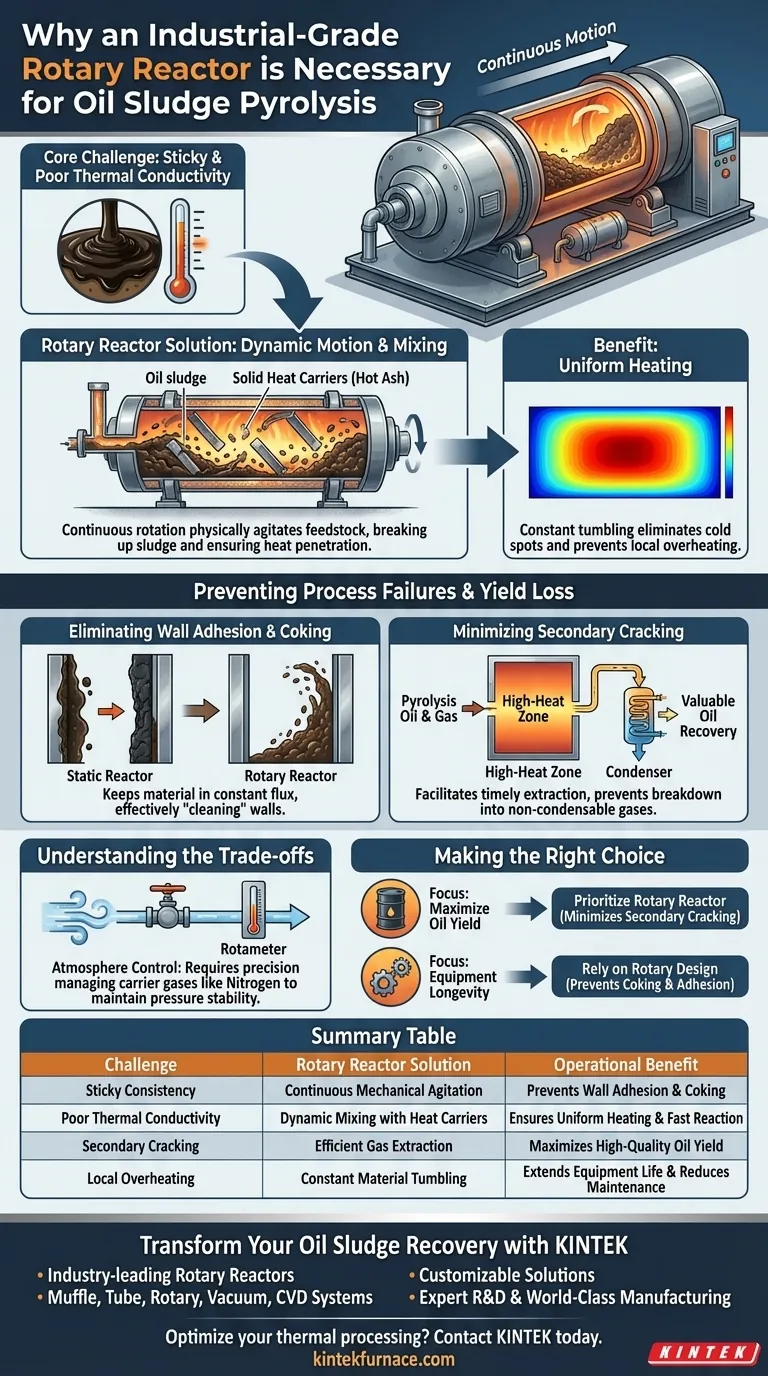

Ein industrieller Drehrohrreaktor ist notwendig für die Ölschlamm-Pyrolyse, hauptsächlich um die schlechte Wärmeleitfähigkeit und die klebrige Konsistenz des Materials durch kontinuierliche mechanische Bewegung zu überwinden. Durch die Verwendung eines rotierenden Ofenkörpers stellt das System sicher, dass der Ölschlamm gründlich mit festen Wärmeüberträgern (wie z. B. heißer Asche) vermischt wird, wodurch eine dynamische Umgebung geschaffen wird, die für eine effiziente Verarbeitung unerlässlich ist.

Die Kernherausforderung bei der Ölschlamm-Pyrolyse besteht darin, zu verhindern, dass das Material an den Reaktorwänden haftet und lokal überhitzt. Der Drehrohrreaktor löst dies, indem er eine konstante Bewegung aufrechterhält, eine gleichmäßige Wärmeübertragung gewährleistet und die Bildung von Koks verhindert, was die Ausbeute an hochwertigem Öl maximiert.

Überwindung thermischer und physikalischer Herausforderungen

Die Rolle der dynamischen Mischung

Ölschlamm ist eine viskose, komplexe Mischung, die in statischen Umgebungen einer gleichmäßigen Erwärmung widersteht. Der Drehrohrreaktor nutzt kontinuierliche Rotation, um das Ausgangsmaterial physikalisch zu bewegen.

Diese Bewegung zwingt den Schlamm, sich gründlich mit festen Wärmeüberträgern wie heißer Asche zu vermischen. Dieser Kontakt ist unerlässlich, um den Schlamm aufzubrechen und sicherzustellen, dass die Wärme effizient in das Material eindringt.

Erreichung einer gleichmäßigen Erwärmung

In einem statischen Reaktor ist die Wärmeübertragung oft ungleichmäßig, was zu Kaltstellen führt, an denen die Reaktion fehlschlägt, und zu Heißstellen, an denen das Material verbrennt.

Der dynamische Betrieb des Drehrohrreaktors schafft überlegene Wärmeübertragungsbedingungen. Durch ständiges Wälzen des Materials stellt der Reaktor sicher, dass jeder Teil des Schlamms eine gleichmäßige thermische Energie erhält, was einen stabilen Pyrolyseprozess ermöglicht.

Verhinderung von Prozessfehlern und Ausbeuteverlusten

Beseitigung von Wandhaftung und Verkokung

Eines der größten Risiken bei der Pyrolyse ist, dass der Schlamm an den Innenwänden des Reaktors haftet.

Wenn Schlamm an den heißen Wänden haftet, unterliegt er einer Verkokung – er verbrennt zu einem festen, kohlenstoffreichen Rückstand, anstatt zu Öl zu verdampfen. Das Drehrohrdesign verhindert diese Haftung, indem es das Material in ständiger Bewegung hält und die Wände durch Reibung und Bewegung effektiv „reinigt“.

Minimierung von Sekundärspaltung

Um wertvolles Öl zu gewinnen, muss das während der Pyrolyse entstehende Gas schnell extrahiert werden.

Der Drehrohrreaktor ermöglicht die zeitnahe Extraktion von Pyrolyseöl und -gas aus der Reaktionszone. Wenn diese Gase zu lange in der Hochtemperaturzone verweilen, unterliegen sie einer „Sekundärspaltung“, bei der sie weiter zu weniger wertvollen nichtkondensierbaren Gasen zerfallen.

Verständnis der Kompromisse

Komplexität der Atmosphärenkontrolle

Während die mechanische Rotation die Feststoffe handhabt, erfordert die Verwaltung der gasförmigen Atmosphäre Präzision.

Obwohl das Reaktordesign selbst zur Gasextraktion beiträgt, sind oft zusätzliche Steuerungen (wie Durchflussmesser) erforderlich, um den Fluss von inerten Trägergasen wie Stickstoff zu regulieren. Dies stellt sicher, dass die erzeugten flüchtigen Bestandteile mit der richtigen Rate ausgefegt werden, um die Stabilität des Innendrucks aufrechtzuerhalten, was den mechanischen Vorteilen eine zusätzliche operative Komplexität hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Planung oder Auswahl eines Pyrolysesystems für Ölschlamm Ihre spezifischen operativen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ölausbeute liegt: Priorisieren Sie einen Drehrohrreaktor, um die Sekundärspaltung zu minimieren und sicherzustellen, dass flüchtige Bestandteile extrahiert werden, bevor sie sich zersetzen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Verlassen Sie sich auf das Drehrohrdesign, um Verkokung und Wandhaftung zu verhindern, was Ausfallzeiten durch Wartung und physischen Verschleiß erheblich reduziert.

Der Drehrohrreaktor wandelt ein chaotisches, klebriges Ausgangsmaterial in einen kontrollierten, hocheffizienten thermischen Prozess um.

Zusammenfassungstabelle:

| Herausforderung bei der Schlamm-Pyrolyse | Lösung des Drehrohrreaktors | Betrieblicher Vorteil |

|---|---|---|

| Klebrige Konsistenz | Kontinuierliche mechanische Agitation | Verhindert Wandhaftung und Verkokung |

| Schlechte Wärmeleitfähigkeit | Dynamische Mischung mit Wärmeüberträgern | Sorgt für gleichmäßige Erwärmung und schnelle Reaktion |

| Sekundärspaltung | Effiziente Gasextraktion | Maximiert die Ausbeute an hochwertigem Öl |

| Lokale Überhitzung | Ständiges Wälzen des Materials | Verlängert die Lebensdauer der Ausrüstung und reduziert die Wartung |

Verwandeln Sie Ihre Ölschlamm-Rückgewinnung mit KINTEK

Lassen Sie nicht zu, dass schlechte Wärmeübertragung und Verkokung Ihre Pyrolyseausbeuten beeinträchtigen. KINTEK bietet branchenführende industrielle Drehrohrreaktoren, die entwickelt wurden, um die härtesten, viskosesten Ausgangsmaterialien präzise zu verarbeiten.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können. Unsere fortschrittlichen Drehrohrdesigns gewährleisten eine gleichmäßige Wärmeverteilung und verhindern Materialhaftung, sodass Sie die Ölrückgewinnung und die Betriebszeit maximieren können.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten zu beraten und die perfekte Hochtemperaturlösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die strukturellen Merkmale einer Rotationsrohrofenanlage? Entdecken Sie Schlüsselkomponenten für eine gleichmäßige thermische Verarbeitung

- Was macht Drehrohröfen in Bezug auf die Bedienung benutzerfreundlich? Entdecken Sie die wichtigsten Vorteile für Effizienz und Benutzerfreundlichkeit

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?

- Welche Rolle spielt ein Top Blown Rotary Converter (TBRC) bei der Metallrückgewinnung? Verwandeln Sie Elektronikschrott in hochwertige Ressourcen

- Was ist das Drehrohrofenverfahren? Erzielen Sie effizientes, gleichmäßiges Schmelzen von Schrott & Krätze

- Welche industriellen Anwendungen profitieren von indirekt befeuerten Drehrohöfen? Erreichen Sie Reinheit und Kontrolle bei der Hochtemperaturverarbeitung

- In welchen Industrien werden Drehrohröfen häufig eingesetzt? Unverzichtbar für eine gleichmäßige Wärmeverarbeitung

- Was unterscheidet Drehrohröfen von Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess