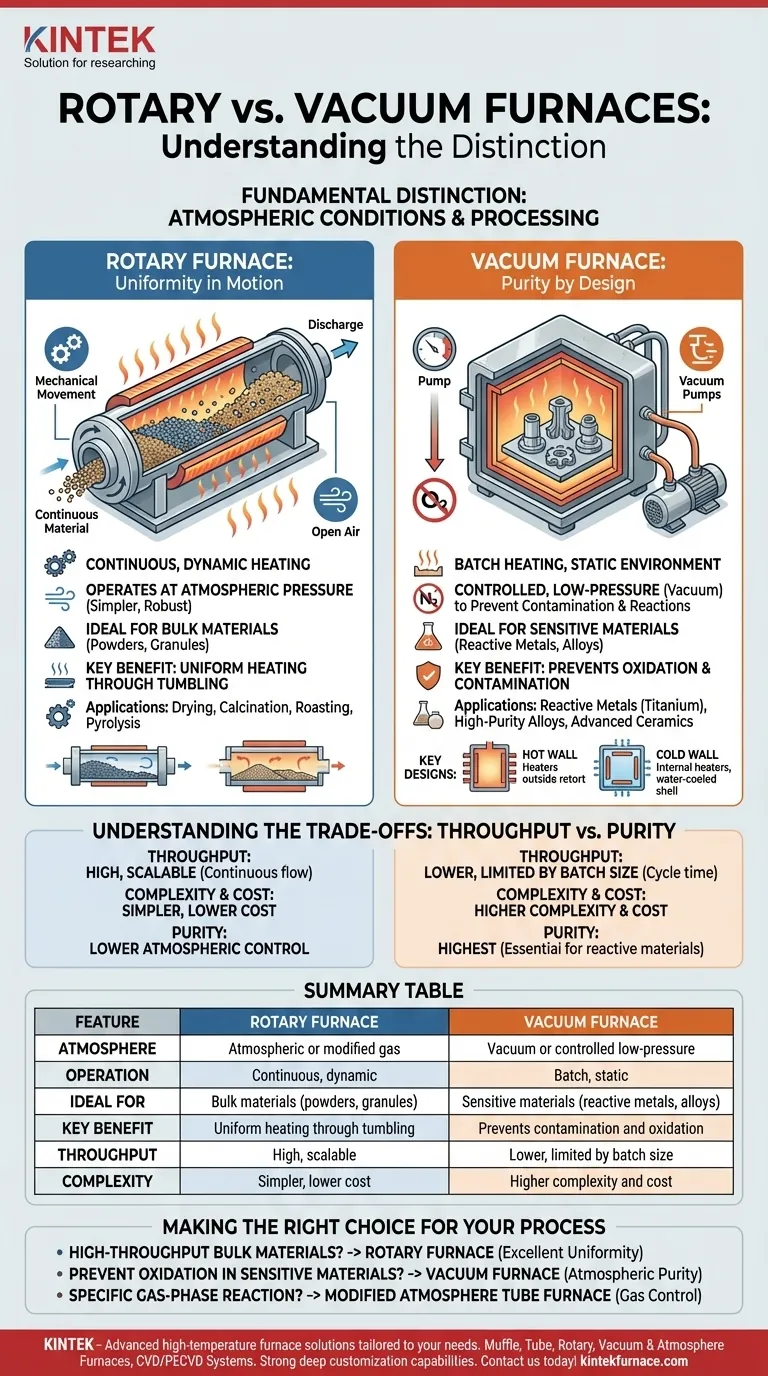

Der grundlegende Unterschied zwischen einem Drehrohrofen und einem Vakuumofen liegt in den atmosphärischen Bedingungen, die sie erzeugen. Ein Drehrohrofen ist für die kontinuierliche, dynamische Erwärmung von Materialien bei atmosphärischem Druck konzipiert, während ein Vakuumofen für die diskontinuierliche Erwärmung in einer kontrollierten Umgebung mit niedrigem Druck ausgelegt ist, um Kontaminationen und unerwünschte chemische Reaktionen zu verhindern.

Die Wahl hängt nicht nur von der Hitze ab, sondern auch von der Verarbeitungsumgebung. Drehrohröfen eignen sich hervorragend für das Erreichen einer gleichmäßigen Erwärmung von Schüttgütern in Bewegung, während Vakuumöfen die atmosphärische Reinheit für empfindliche, statische Materialien priorisieren.

Den Drehrohrofen verstehen: Gleichmäßigkeit in Bewegung

Ein Drehrohrofen ist ein spezieller Typ eines Rohrofens, der für die kontinuierliche Verarbeitung und thermische Konsistenz konzipiert ist. Sein definierendes Merkmal ist die mechanische Bewegung.

Das Kernprinzip: Mechanisches Taumeln

Der „Dreh“-Aspekt bezieht sich auf ein zylindrisches Rohr, das sich während des Betriebs langsam dreht. Diese Taumelbewegung setzt alle Oberflächen des Materials kontinuierlich der Wärmequelle aus.

Dieses Design ist ideal für die Verarbeitung von Schüttgütern wie Pulvern, Granulaten oder Kleinteilen und stellt sicher, dass jedes Partikel eine gleichmäßige Temperatur erreicht.

Betrieb bei atmosphärischem Druck

Drehrohröfen arbeiten fast immer bei oder nahe dem normalen atmosphärischen Druck. Dies macht sie einfacher und robuster für Standard-Industrieprozesse wie Trocknen, Kalzinieren, Rösten und Pyrolyse, bei denen die atmosphärische Reinheit nicht das Hauptanliegen ist.

Einige Modelle können an eine „modifizierte Atmosphäre“ angepasst werden, bei der ein bestimmtes Gas wie Stickstoff oder Argon eingeführt wird, um die Umgebungsluft zu verdrängen, dies unterscheidet sich jedoch von der Erzeugung eines Vakuums.

Konfiguration für den Durchsatz

Als eine Art Rohrofen sind sie so konzipiert, dass Material durch eine lange, zylindrische Heizzone geführt wird.

Sie verfügen oft über mehrere Heizzonen (z. B. Drei-Zonen-Konfigurationen), um eine hervorragende Temperaturgleichmäßigkeit entlang der gesamten Verarbeitungslänge zu gewährleisten, was für konsistente Ergebnisse in einem kontinuierlichen Fluss entscheidend ist.

Den Vakuumofen verstehen: Reinheit durch Design

Der Hauptzweck eines Vakuumofens ist die Entfernung der Atmosphäre, um eine kontrollierte Umgebung zu schaffen, in der die Wärmebehandlung ohne äußere Einflüsse stattfinden kann.

Das Kernprinzip: Entfernen der Atmosphäre

Durch den Einsatz eines Vakuumpumpensystems evakuieren diese Öfen Luft und andere Gase aus einer versiegelten Kammer. Dies verhindert Oxidation, Kontamination und andere Reaktionen, die in Anwesenheit von Sauerstoff oder Stickstoff bei hohen Temperaturen auftreten würden.

Dies macht sie unerlässlich für die Verarbeitung reaktiver Metalle (wie Titan), hochreiner Legierungen und fortschrittlicher Keramiken, die in der Luft- und Raumfahrt, Medizin und Elektronik eingesetzt werden.

Schlüsseldesigns: Heißwand vs. Kaltwand

Vakuumöfen gibt es in zwei Hauptkonfigurationen. Heißwandöfen haben Heizelemente außerhalb des Vakuumretorten, während Kaltwandöfen interne Heizelemente und einen wassergekühlten Außenmantel besitzen.

Kaltwanddesigns sind häufiger für Hochleistungsanwendungen, da sie höhere Maximaltemperaturen, schnellere Heiz- und Kühlzyklen und eine überlegene Temperaturgleichmäßigkeit bieten.

Die Natur des Batch-Prozesses

Im Gegensatz zum kontinuierlichen Fluss eines Drehrohrofens sind Vakuumöfen von Natur aus Batch-Verarbeitungssysteme. Material wird beladen, die Kammer versiegelt, ein Vakuum gezogen, der Heizzyklus durchgeführt und das Material kühlt ab, bevor die Kammer geöffnet und entladen werden kann.

Die Kompromisse verstehen: Durchsatz vs. Reinheit

Die Wahl zwischen diesen Öfen erfordert ein klares Verständnis Ihrer Prozessprioritäten, da jede erhebliche Kompromisse mit sich bringt.

Durchsatz und Skalierbarkeit

Ein Drehrohrofen ist für hohen Durchsatz ausgelegt. Seine Fähigkeit, Material kontinuierlich zu verarbeiten, macht ihn zur klaren Wahl für die industrielle Produktion, bei der große Mengen benötigt werden.

Vakuumöfen sind durch ihre Chargengröße und die gesamte Zykluszeit (einschließlich Abpumpen und Abkühlen) begrenzt. Dies macht sie weniger geeignet für große Mengen an Materialien mit geringer Marge.

Materialreinheit und Reaktivität

Dies ist die Domäne des Vakuumofens. Für Materialien, bei denen selbst Spuren von Sauerstoff zum Versagen führen würden, ist die Reinheit einer Vakuumumgebung nicht verhandelbar.

Ein Standard-Drehrohrofen kann dieses Maß an atmosphärischer Kontrolle nicht bieten und ist für die Verarbeitung hochreaktiver oder empfindlicher Materialien ungeeignet.

Systemkomplexität und Kosten

Vakuumsysteme erhöhen die Komplexität, die Kosten und den Wartungsaufwand erheblich. Die Notwendigkeit robuster Dichtungen, leistungsstarker Pumpen und präziser Messgeräte macht einen Vakuumofen zu einem komplexeren und teureren Gerät als einen vergleichbaren atmosphärischen Drehrohrofen.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung muss sich an den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis der Wärmebehandlung orientieren.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzverarbeitung von Schüttgütern wie Pulvern oder Erzen liegt: Ein Drehrohrofen ist Ihre ideale Wahl für seinen kontinuierlichen Betrieb und seine hervorragende thermische Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation in empfindlichen Materialien wie Titan oder fortschrittlichen Legierungen liegt: Ein Vakuumofen ist das einzige Werkzeug, das die notwendige atmosphärische Reinheit bieten kann.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Gasphasenreaktion, wie Nitrieren oder Aufkohlen, liegt: Ein Rohrofen mit modifizierter Atmosphäre (der Drehrohrofen sein kann oder auch nicht) ist die richtige Wahl, da er zum Einleiten und Steuern spezifischer Prozessgase konzipiert ist.

Letztendlich beginnt die Auswahl des richtigen Ofens mit der Definition, ob Ihr Prozess die Material-bewegung oder die Material-reinheit kontrollieren muss.

Zusammenfassungstabelle:

| Merkmal | Drehrohrofen | Vakuumofen |

|---|---|---|

| Atmosphäre | Atmosphärisch oder modifiziertes Gas | Vakuum oder kontrollierter Niederdruck |

| Betrieb | Kontinuierlich, dynamisch | Chargenweise, statisch |

| Ideal für | Schüttgüter (Pulver, Granulate) | Empfindliche Materialien (reaktive Metalle, Legierungen) |

| Hauptvorteil | Gleichmäßige Erwärmung durch Taumeln | Verhindert Kontamination und Oxidation |

| Durchsatz | Hoch, skalierbar | Niedriger, durch Chargengröße begrenzt |

| Komplexität | Einfacher, niedrigere Kosten | Höhere Komplexität und Kosten |

Sie haben Schwierigkeiten, den richtigen Ofen für Ihr Labor zu finden? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Materialergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen