Im Kern ist ein Rotationsrohrofen ein integriertes System, das für die kontinuierliche, gleichmäßige thermische Verarbeitung von Materialien konzipiert ist. Seine grundlegende Struktur besteht aus einem rotierenden zylindrischen Rohr, das in einer Heizzone untergebracht ist, einem Antriebsmechanismus zur Steuerung der Rotation und einem ausgeklügelten System zur Regelung von Temperatur und Atmosphäre.

Das definierende strukturelle Merkmal ist nicht eine einzelne Komponente, sondern die Synergie zwischen dem geneigten, rotierenden Prozessrohr und dem Mehrzonen-Heizsystem. Diese Kombination ist darauf ausgelegt, Material kontinuierlich zu mischen und zu transportieren, wodurch sichergestellt wird, dass jede Partikel exakt dieselbe thermische Historie erfährt.

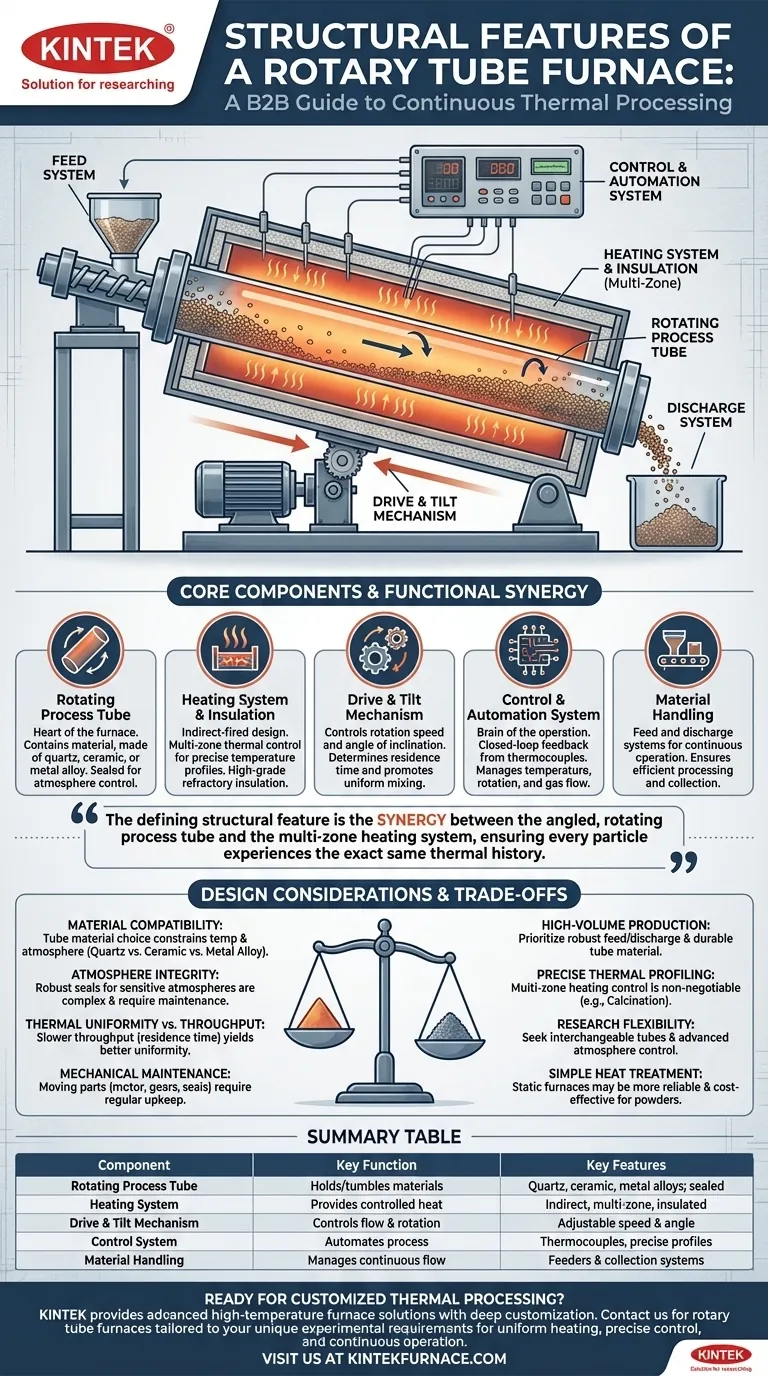

Die Kernkomponenten: Eine funktionale Aufschlüsselung

Um einen Rotationsrohrofen zu verstehen, muss man untersuchen, wie jedes Teil zum Hauptziel der gleichmäßigen, dynamischen Erwärmung beiträgt. Das Design ist eine direkte Widerspiegelung seiner Funktion.

Das rotierende Prozessrohr

Dies ist das Herzstück des Ofens. Es handelt sich um ein zylindrisches Rohr, oft aus Quarz, Keramik (wie Aluminiumoxid) oder einer hochtemperaturbeständigen Metalllegierung, das das zu verarbeitende Material enthält.

Das Rohr ist im Hauptofenkorpus untergebracht und an beiden Enden abgedichtet, um eine Atmosphärenkontrolle zu ermöglichen, was Prozesse in inerten, reduzierenden oder oxidierenden Umgebungen erlaubt.

Das Heizsystem und die Isolierung

Der Ofen erzeugt Wärme entweder durch elektrische Widerstandsheizelemente oder durch Gasbrenner, die um das Prozessrohr herum angeordnet sind. Dies ist ein indirekt befeuertes Design, was bedeutet, dass die Wärme von außen auf das Rohr aufgebracht wird, nicht direkt auf das Material.

Entscheidend ist, dass viele Systeme entlang der Rohrlänge mehrere thermische Regelzonen aufweisen. Jede Zone verfügt über einen eigenen Sensor und Regler, sodass Sie ein präzises Temperaturprofil erstellen können, dem das Material während seines Transports ausgesetzt ist. Die gesamte Baugruppe ist mit hochgradiger feuerfester Isolierung ausgekleidet, um thermische Effizienz und stabile Temperaturen zu gewährleisten.

Der Antriebs- und Neigungsmechanismus

Ein Elektromotor und ein Getriebesystem bilden den Antriebsmechanismus und ermöglichen eine präzise Steuerung der Drehgeschwindigkeit des Prozessrohrs. Diese Rotation sorgt dafür, dass das Material im Inneren ständig gemischt und gewendet wird, wodurch Hotspots verhindert und der gleichmäßige Wärmetransfer gefördert wird.

Der gesamte Ofen ist typischerweise auf einem Rahmen montiert, der eine einstellbare Neigung erlaubt. Der Neigungswinkel bestimmt zusammen mit der Drehgeschwindigkeit die „Verweilzeit“ – wie lange das Material im Ofen verbleibt – ein kritischer Prozessparameter.

Das Steuerungs- und Automatisierungssystem

Dies ist das Gehirn des Betriebs. Thermoelemente messen die Temperatur in jeder Heizzone und geben diese Daten an einen zentralen Temperaturregler zurück.

Der Regler führt ein programmiertes Temperaturprofil aus, indem er die Leistung der Heizelemente anpasst. Dieses geschlossene Regelsystem verwaltet auch die Drehgeschwindigkeit des Rohrs und kann für eine vollständige Prozessautomatisierung mit Gasflussreglern integriert werden.

Materialhandhabung: Zuführung und Entleerung

Für den kontinuierlichen Betrieb führt ein Zuführsystem (wie eine Schneckenförderung oder ein Trichter) Rohmaterial in das erhöhte Ende des Rohrs ein. Während sich das Rohr dreht, fällt das Material die Neigung hinunter.

Am unteren Auslassende verlässt das verarbeitete Material den Ofen und wird in einem Behälter gesammelt, bereit für die nächste Stufe.

Überlegungen zu Kompromissen und Design

Obwohl leistungsstark, birgt das Design eines Rotationsrohrofens spezifische Kompromisse, die Sie für jede Anwendung berücksichtigen müssen.

Materialverträglichkeit und Rohrauswahl

Die Wahl des Prozessrohrmaterials ist eine kritische Einschränkung. Ein Quarzrohr bietet hohe Reinheit, hat aber eine niedrigere Maximaltemperatur als ein keramisches Aluminiumoxidrohr. Rohre aus Metalllegierungen können mechanischer Belastung standhalten, können aber bei hohen Temperaturen mit bestimmten Prozessmaterialien oder Atmosphären reagieren.

Atmosphärenintegrität gegenüber mechanischer Komplexität

Die Erzielung eines perfekt abgedichteten Systems für eine empfindliche Atmosphärenkontrolle erfordert robuste und oft komplexe Rotationsdichtungen. Diese Dichtungen sind eine Quelle mechanischer Abnutzung und erfordern mehr Wartung als die einfachen Endkappen eines statischen Rohrofens.

Thermische Gleichmäßigkeit gegenüber Durchsatz

Es besteht ein direkter Zusammenhang zwischen Verweilzeit und thermischer Gleichmäßigkeit. Um die höchstmögliche Heizgleichmäßigkeit zu erreichen, muss möglicherweise der Durchsatz des Ofens reduziert werden, indem der Neigungswinkel oder die Drehgeschwindigkeit verringert wird.

Wartung mechanischer Systeme

Im Gegensatz zu einem statischen Kammer- oder Rohrofen verfügt ein Rotationsrohr über bewegliche Teile. Der Antriebsmotor, die Zahnräder und die rotierenden Dichtungen unterliegen mechanischem Verschleiß und erfordern einen strengeren präventiven Wartungsplan.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Ofenkonfiguration wird ausschließlich durch Ihre Prozessziele bestimmt. Indem Sie die Funktion jedes strukturellen Merkmals verstehen, können Sie eine fundiertere Entscheidung treffen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken kontinuierlichen Produktion liegt: Priorisieren Sie ein robustes, automatisiertes Zuführ- und Entleerungssystem sowie ein langlebiges Prozessrohrmaterial.

- Wenn Ihr Hauptaugenmerk auf präzisen thermischen Profilen liegt (z. B. Kalzinierung): Ein Ofen mit mehreren, unabhängig regelbaren Heizzonen ist unabdingbar.

- Wenn Ihr Hauptaugenmerk auf Forschung mit unterschiedlichen Materialien liegt: Suchen Sie nach einem flexiblen System mit austauschbaren Prozessrohren (z. B. Quarz und Aluminiumoxid) und erweiterten Atmosphärenkontrollfunktionen.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung von Pulvern liegt: Die mechanische Komplexität eines Rotationsrohrofens ist möglicherweise unnötig; ein statischer Rohr- oder Kammerofen könnte eine zuverlässigere und kostengünstigere Lösung sein.

Das Verständnis dieser strukturellen Prinzipien ermöglicht es Ihnen, einen Ofen auszuwählen und zu betreiben, der perfekt auf Ihre Materialverarbeitungsziele abgestimmt ist.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wesentliche Merkmale |

|---|---|---|

| Rotierendes Prozessrohr | Hält Materialien und wendet sie für eine gleichmäßige Erwärmung | Hergestellt aus Quarz, Keramik oder Metalllegierungen; abgedichtet für Atmosphärenkontrolle |

| Heizsystem | Liefert kontrollierte Wärme an das Rohr | Indirekt befeuertes Design; Mehrzonen-Temperaturregelung; feuerfeste Isolierung |

| Antriebs- und Neigungsmechanismus | Steuert die Rotation und den Materialfluss | Einstellbare Drehgeschwindigkeit und Neigungswinkel zur Steuerung der Verweilzeit |

| Kontrollsystem | Automatisierung von Temperatur und Prozessparametern | Verwendet Thermoelemente und Regler für präzise Profile und Integration |

| Materialhandhabung | Verwaltet Zuführung und Entleerung für den kontinuierlichen Betrieb | Beinhaltet Zuführungen und Sammelsysteme für effiziente Verarbeitung |

Möchten Sie die thermische Verarbeitung in Ihrem Labor mit einem maßgeschneiderten Rotationsrohrofen verbessern? KINTEK nutzt herausragende F&E- und Eigenfertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an gleichmäßige Erwärmung, präzise Temperaturregelung und kontinuierlichen Betrieb exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitung optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate