Indirekt befeuerte Drehrohöfen sind die Technologie der Wahl für die Hochtemperatur-Wärmebehandlung, bei der die Reinheit des Materials von größter Bedeutung ist. Sie eignen sich hervorragend für Anwendungen, die eine kontrollierte Atmosphäre erfordern, und sind daher unerlässlich für die Herstellung fortschrittlicher Materialien, die Durchführung von Pyrolyse und die Reinigung empfindlicher chemischer Verbindungen, bei denen der direkte Kontakt mit Verbrennungsgasen zu Kontamination oder unerwünschten Nebenreaktionen führen würde.

Die Kernentscheidung für einen indirekt befeuerten Ofen gegenüber einem direkt befeuerten ist ein strategischer Kompromiss. Sie entscheiden sich für absolute Prozesskontrolle und Materialreinheit gegenüber dem höheren thermischen Wirkungsgrad und der Skalierbarkeit, die typischerweise mit direkt befeuerten Systemen verbunden sind.

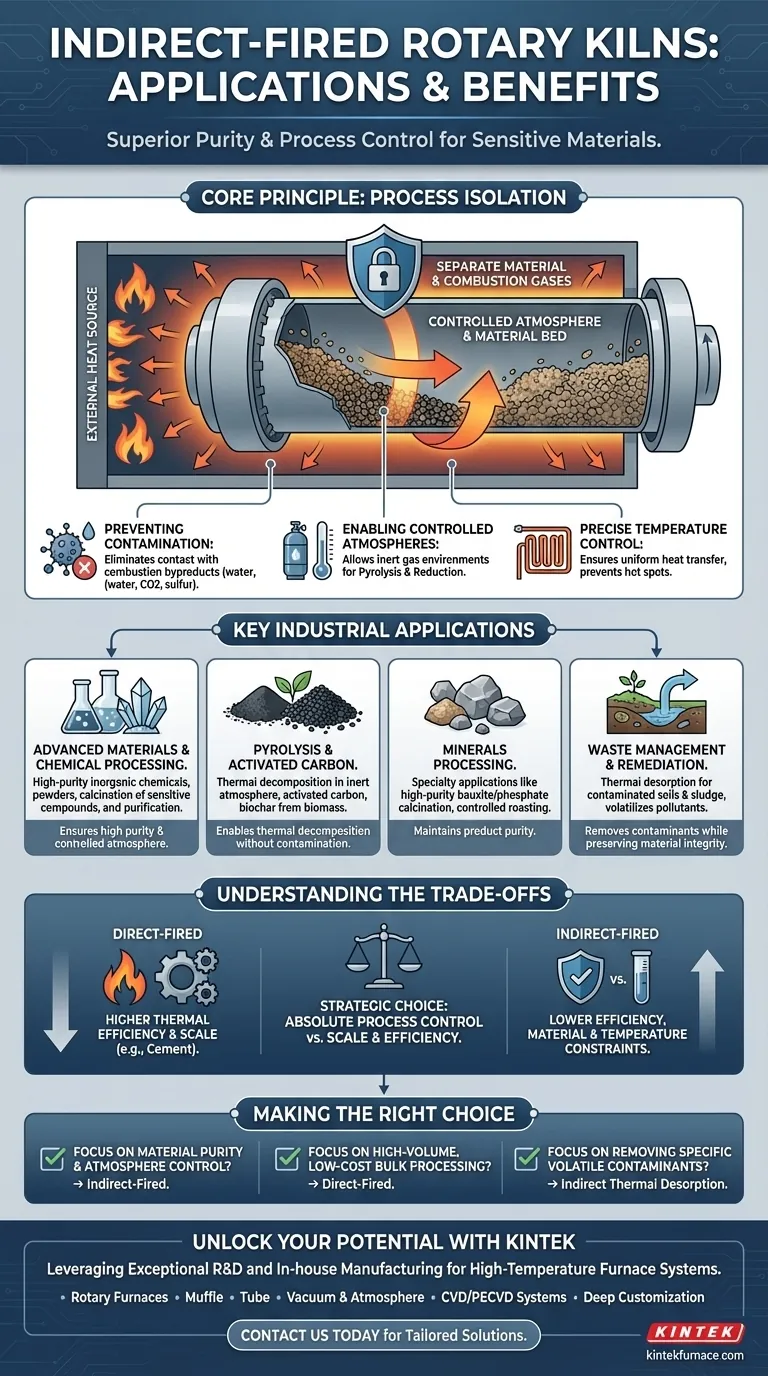

Das Grundprinzip: Prozessisolation

Der grundlegende Vorteil eines indirekt befeuerten Ofens ist die vollständige Trennung des zu behandelnden Materials von der Wärmequelle und deren Verbrennungsprodukten. Die drehbare Hülle des Ofens wird von außen beheizt, und diese Wärme wird durch die Hüllenwand auf das darin rotierende Material übertragen.

Verhinderung von Materialkontamination

In einem direkt befeuerten Ofen strömen die Flamme und die heißen Gase direkt über das Material, was zwar effizient ist, aber Nebenprodukte wie Wasserdampf, Kohlendioxid und Schwefel einbringt.

Die indirekte Befeuerung eliminiert dies. Dies ist entscheidend für hochwertige Produkte wie Leuchtstoffe, Titanate und Spezialzinkoxide, bei denen selbst Spuren von Verunreinigungen die Leistung des Endprodukts beeinträchtigen können.

Ermöglichung kontrollierter Atmosphären

Da die innere Prozessumgebung von der äußeren Heißkammer abgedichtet ist, kann eine spezifische Atmosphäre eingeführt und aufrechterhalten werden.

Dies ermöglicht Prozesse, die in Anwesenheit von Sauerstoff sonst unmöglich wären. Dazu gehören die Pyrolyse (thermische Zersetzung in inerter Atmosphäre) und Reduktionsreaktionen, bei denen Gase wie Wasserstoff verwendet werden.

Präzise und gleichmäßige Temperaturkontrolle

Die externe Beheizung der Hülle ermöglicht eine sanftere und gleichmäßigere Wärmeübertragung auf das Materialbett.

Dies verhindert lokale Hotspots und stellt sicher, dass jedes Teilchen eine ähnliche thermische Geschichte erfährt. Diese Präzision ist entscheidend für die Herstellung von Produkten mit gleichbleibender Qualität und vorhersagbaren physikalischen Eigenschaften.

Wichtige industrielle Anwendungen

Dieses Prinzip der Prozessisolation macht indirekte Öfen für mehrere spezifische industrielle Prozesse und Materialien einzigartig geeignet.

Fortschrittliche Materialien & chemische Verarbeitung

Indirekte Öfen werden zur Herstellung hochreiner anorganischer Chemikalien und Pulver verwendet. Dazu gehört die Kalzinierung empfindlicher Verbindungen, bei der eine bestimmte Kristallstruktur ohne das Einbringen von Verunreinigungen erreicht werden muss.

Sie werden auch zur Reinigung eingesetzt, wobei bei hohen Temperaturen flüchtige Elemente aus einem wertvollen Basismaterial ausgetrieben werden.

Pyrolyse und Aktivkohle

Pyrolyse ist die thermische Zersetzung von organischem Material in Abwesenheit von Sauerstoff. Die indirekte Befeuerung ist der einzig praktikable Weg, dies in einem kontinuierlichen Rotationssystem zu erreichen.

Dieser Prozess ist die Grundlage für die Herstellung von Aktivkohle, Biokohle und anderen Kohlenstoffprodukten aus Ausgangsmaterialien wie Holz, Kokosnussschalen oder Kohle.

Mineralienverarbeitung

Während direkt befeuerte Öfen Massenmineralien wie Kalkstein verarbeiten, werden indirekte Öfen für spezielle Mineralanwendungen eingesetzt.

Dazu gehört die Kalzinierung von Bauxit oder Phosphaterz, bei der die Produktreinheit eine wichtige Spezifikation ist, oder das Rösten von Mineralien, um spezifische chemische Veränderungen in einer kontrollierten Atmosphäre hervorzurufen.

Abfallwirtschaft & Sanierung

Thermische Desorption ist eine Schlüsselanwendung in der Umweltsanierung. Ein indirekt befeuerter Ofen kann zur Erhitzung kontaminierter Böden oder Industrieschlämme verwendet werden.

Die kontrollierte Erhitzung bringt Verunreinigungen wie Kohlenwasserstoffe oder Quecksilber zur Verdampfung, die dann aus dem Abgas zur Behandlung gesammelt werden, wobei der saubere Boden zurückbleibt. Der Prozess entfernt die Verunreinigung, ohne die Bodenmatrix selbst zu zerstören.

Die Kompromisse verstehen

Obwohl indirekt befeuerte Öfen leistungsstark sind, sind sie keine universelle Lösung. Ihr Hauptvorteil – die Prozessisolation – bringt inhärente Einschränkungen mit sich.

Thermischer Wirkungsgrad und Skalierung

Die Wärmeübertragung durch eine dicke, rotierende Stahl- oder Legierungshülle ist weniger effizient als die direkte Befeuerung des Materials durch eine Flamme. Dies führt zu einem höheren Kraftstoffverbrauch pro Tonne Produkt.

Darüber hinaus setzen die mechanischen Herausforderungen beim Erhitzen und Drehen einer sehr großen Hülle praktische Grenzen für den Durchmesser und die Länge indirekter Öfen. Sie sind nicht für den massiven Durchsatz geeignet, der in Branchen wie der Zementherstellung erforderlich ist.

Material- und Temperaturbeschränkungen

Die Ofenhülle ist extremen thermischen Belastungen ausgesetzt. Das Konstruktionsmaterial (typischerweise eine Hochtemperatur-Stahllegierung) bestimmt die maximale Betriebstemperatur und wird zu einem erheblichen Kostentreiber.

Die Betriebstemperaturen werden oft durch die metallurgischen Eigenschaften der Hülle begrenzt, um eine sichere und lange Lebensdauer zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie erfordert ein klares Verständnis Ihres primären Prozessziels.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Atmosphärenkontrolle liegt: Ein indirekt befeuerter Ofen ist die eindeutige Wahl für empfindliche Chemikalien, Pyrolyse oder die Herstellung hochwertiger Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massengütern zu geringen Kosten liegt: Ein direkt befeuerter Ofen ist fast immer die wirtschaftlichere und skalierbarere Lösung, vorausgesetzt, das Material verträgt Verbrennungsgase.

- Wenn Ihr Hauptaugenmerk auf der Entfernung spezifischer flüchtiger Verunreinigungen liegt: Die indirekte thermische Desorption bietet eine präzise Temperaturkontrolle, um Verunreinigungen gezielt zu entfernen, ohne das primäre Material zu verbrennen.

Letztendlich ist das Verständnis des grundlegenden Bedarfs an Prozessisolation der Schlüssel zur Entscheidung, ob ein indirekt befeuerter Drehrohrofen das richtige Werkzeug für Ihre Anwendung ist.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Fortschrittliche Materialien & chemische Verarbeitung | Gewährleistet hohe Reinheit und kontrollierte Atmosphäre für empfindliche Verbindungen |

| Pyrolyse und Aktivkohle | Ermöglicht thermische Zersetzung in inerter Umgebung ohne Kontamination |

| Mineralienverarbeitung | Erhält die Produktreinheit bei Kalzinierungs- und Röstprozessen |

| Abfallwirtschaft & Sanierung | Entfernt Verunreinigungen durch thermische Desorption bei gleichzeitiger Erhaltung der Materialintegrität |

Entfesseln Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Drehrohöfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Reinheit, Effizienz und Zuverlässigkeit exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten indirekt befeuerten Drehrohöfen Ihre Betriebsabläufe steigern und überlegene Ergebnisse für Ihre spezifischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie wirkt sich die Individualisierung auf den Einsatz von Drehrohröfen aus? Steigern Sie Effizienz und Qualität mit maßgeschneiderten Lösungen

- Wie wirken sich die Spezifikationen von Vibrationsförderern auf die Effizienz von Drehrohröfen aus? Optimieren Sie den Materialfluss und die Stabilität Ihres Labors

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Was unterscheidet direkte von indirekten Drehrohröfen? Wählen Sie den richtigen Ofen für Ihr Material

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision