Eine präzise Wärmeregulierung ist entscheidend, da eine Überhitzung von Sphäroguss in einem Drehrohrofen zu einem schnellen Abbau der feuerfesten Auskleidung führt und die metallurgische Qualität der Schmelze beeinträchtigt. Obwohl diese Öfen über hohe thermische Kapazitäten verfügen, stellt eine strenge Messung sicher, dass die genauen Abstichziele erreicht werden, ohne gefährliche Betriebsschwellen zu überschreiten.

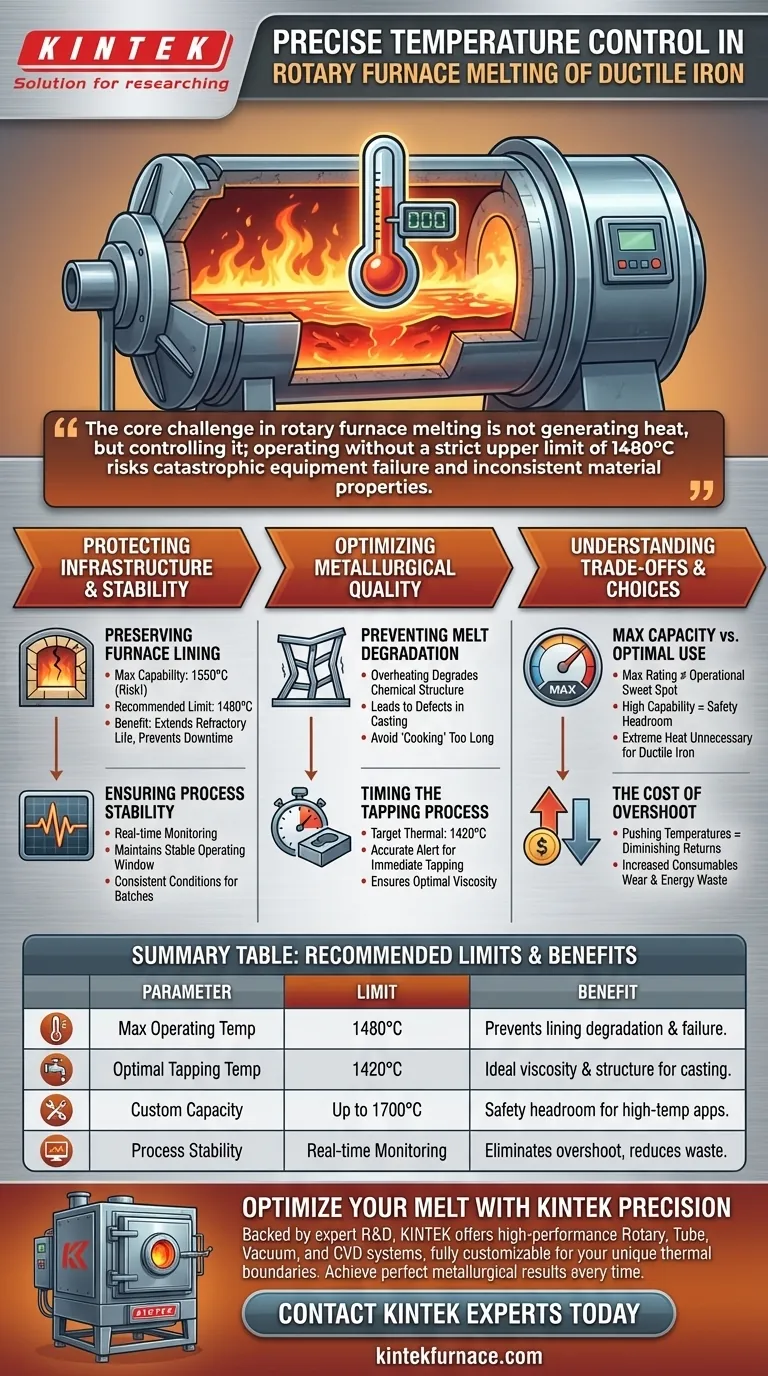

Die Kernherausforderung bei der Schmelze in Drehrohröfen besteht nicht darin, Wärme zu erzeugen, sondern sie zu kontrollieren; der Betrieb ohne eine strenge Obergrenze von 1480 °C birgt das Risiko katastrophaler Geräteausfälle und inkonsistenter Materialeigenschaften.

Schutz von Infrastruktur und Stabilität

Erhaltung der Ofenauskleidung

Drehrohröfen können technisch Temperaturen von bis zu 1550 °C erreichen. Der Betrieb bei dieser maximalen Kapazität ist jedoch nachteilig für die Ausrüstung.

Es wird im Allgemeinen eine strenge Obergrenze von 1480 °C empfohlen. Die Einhaltung dieser Grenze verlängert die Lebensdauer der feuerfesten Auskleidung des Ofens erheblich und verhindert kostspielige Ausfallzeiten für Reparaturen.

Gewährleistung der Prozessstabilität

Das Überschreiten empfohlener Temperaturgrenzen schafft eine instabile Schmelzumgebung. Diese Instabilität erschwert die Aufrechterhaltung konsistenter Bedingungen für nachfolgende Chargen.

Präzise Messwerkzeuge ermöglichen es den Betreibern, die Wärmeakkumulation in Echtzeit zu überwachen. Dies stellt sicher, dass der Ofen während des gesamten Schmelzzyklus innerhalb eines stabilen Betriebsbereichs bleibt.

Optimierung der metallurgischen Qualität

Verhinderung von Schmelzabbau

Die Qualität des Eisens ist sehr empfindlich gegenüber Überhitzung. Wenn die Temperatur die Betriebsgrenze überschreitet, kann sich die chemische Struktur der Schmelze verschlechtern.

Dieser Abbau führt oft zu Defekten im endgültigen Gussstück. Eine präzise Steuerung verhindert, dass die Schmelze bei übermäßigen Temperaturen zu lange "kocht".

Zeitplanung des Abstichprozesses

Der Übergang zu nachgelagerten Prozessen hängt vom Erreichen eines bestimmten thermischen Ziels ab, oft 1420 °C.

Genaue Instrumente alarmieren die Betreiber in dem Moment, in dem dieses Ziel erreicht ist. Dies ermöglicht einen sofortigen Abstich und stellt sicher, dass das Eisen mit optimaler Viskosität und Temperatur in die Form gelangt.

Verständnis der Kompromisse

Maximale Kapazität vs. optimale Nutzung

Es ist ein häufiger Fehler, die maximale Nennleistung eines Ofens mit seinem optimalen Betriebsbereich zu verwechseln.

Während einige fortschrittliche Drehrohröfen für den Einsatz bis zu 1700 °C angepasst werden können, ist die Anwendung dieser extremen Hitze zum Schmelzen von Standard-Sphäroguss unnötig und gefährlich. Hohe Kapazität bietet Spielraum für Sicherheit, nicht für den täglichen Betrieb.

Die Kosten für Überschreitung

Das Erhöhen der Temperaturen, um das Schmelzen zu "beschleunigen", führt oft zu abnehmenden Erträgen. Der geringe Gewinn an Schmelzgeschwindigkeit wird normalerweise durch erhöhten Verschleiß an Verbrauchsmaterialien und Energieverschwendung zunichte gemacht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer Drehrohröfen zu maximieren, stimmen Sie Ihre Temperaturkontrollen auf Ihre spezifischen Produktionsprioritäten ab:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Erzwingen Sie eine strenge harte Obergrenze bei 1480 °C, um die Lebensdauer Ihrer feuerfesten Auskleidung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktkonsistenz liegt: Priorisieren Sie die Genauigkeit Ihrer 1420 °C Abstichsensoren, um sicherzustellen, dass jeder Guss im exakt gleichen thermischen Zustand erfolgt.

Echte Prozesskontrolle ergibt sich aus der disziplinierten Einhaltung dieser thermischen Grenzen.

Zusammenfassungstabelle:

| Betriebsparameter | Empfohlene Grenze | Nutzen der Kontrolle |

|---|---|---|

| Max. Betriebstemperatur | 1480°C | Verhindert den Abbau der feuerfesten Auskleidung und Geräteeausfälle. |

| Optimale Abstichtemperatur | 1420°C | Gewährleistet ideale Viskosität und metallurgische Struktur für den Guss. |

| Benutzerdefinierte Kapazität | Bis zu 1700°C | Bietet Sicherheitsspielraum für spezielle Hochtemperaturanwendungen. |

| Prozessstabilität | Echtzeitüberwachung | Eliminiert thermische Überschreitungen und reduziert Energieverschwendung. |

Optimieren Sie Ihre Schmelze mit KINTEK-Präzision

Lassen Sie nicht zu, dass unkontrollierte Hitze Ihre Leistung beeinträchtigt oder Ihre Ausrüstung zerstört. Unterstützt durch Experten in Forschung und Entwicklung sowie Fertigung bietet KINTEK Hochleistungs-Drehrohr-, Röhren-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Labor- und Industrieumgebungen entwickelt wurden. Unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Grenzen zu erfüllen und sicherzustellen, dass Sie jedes Mal perfekte metallurgische Ergebnisse erzielen.

Bereit, die Effizienz und Langlebigkeit der Ausrüstung Ihres Labors zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Erreichen Sie eine gleichmäßige Wärmebehandlung für die Verarbeitung großer Mengen

- Aus welchen Materialien werden Drehrohröfen typischerweise gebaut? Wählen Sie das richtige Rohr für Ihren Prozess

- Warum gelten Drehrohröfen als vielseitige Industrieanlagen? Entfesseln Sie eine effiziente Materialverarbeitung

- Wie funktioniert ein Drehrohrofen in Bezug auf Brennstoff und Erwärmung? Entdecken Sie dynamische Erwärmung für einheitliche Ergebnisse

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Wie erleichtert die zylindrische Bauweise eines Drehrohrofens die Materialbewegung? Entdecken Sie die Geheimnisse effizienter Verarbeitung

- Was sind die Hauptvorteile der Verwendung von Drehrohröfen? Erzielen Sie eine thermische Hochvolumenverarbeitung mit gleichmäßiger Verteilung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate