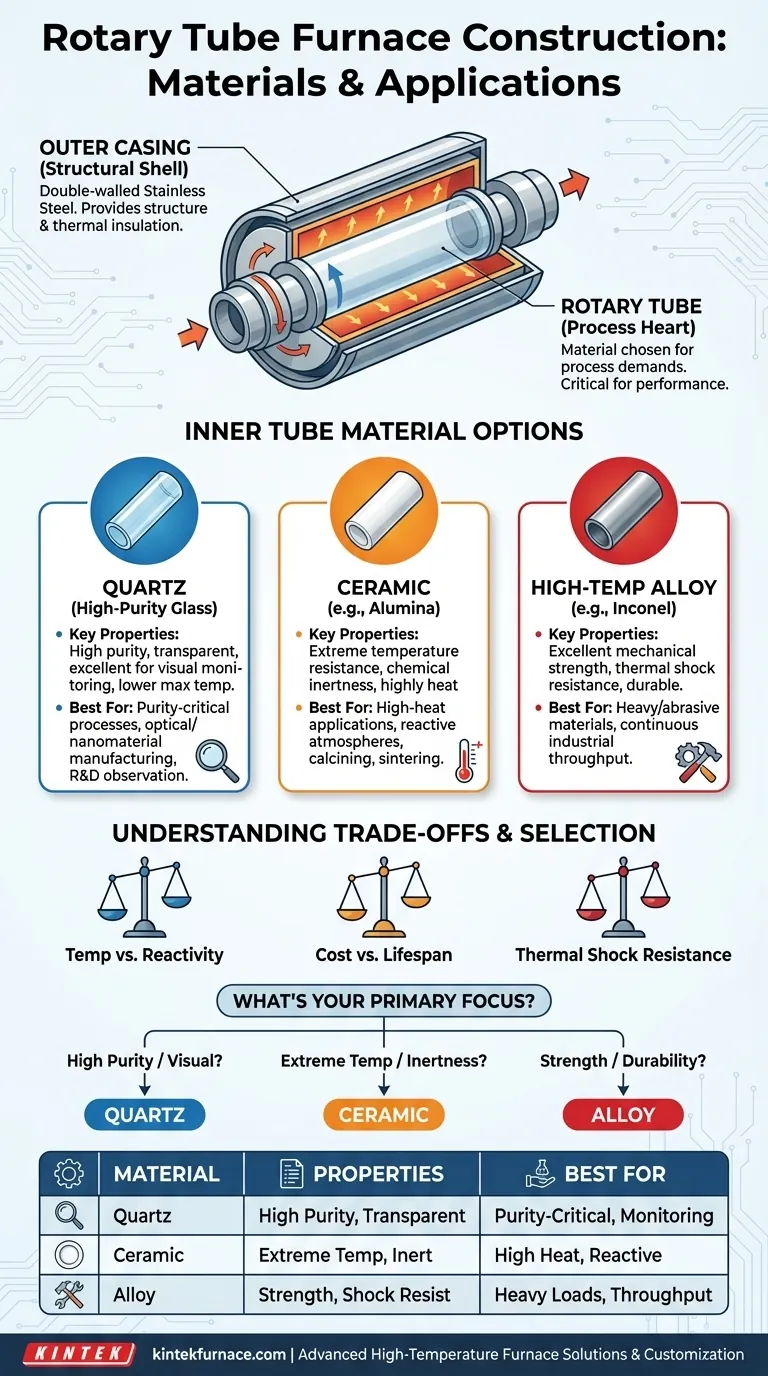

Im Grunde bestehen Drehrohröfen aus zwei Hauptmaterialgruppen. Der äußere Ofenkörper besteht fast immer aus doppelseitigem Edelstahl für strukturelle Integrität und Isolierung. Das kritische innere Drehtier hingegen besteht aus einem Material, das speziell für den Prozess ausgewählt wurde: typischerweise Quarz, Keramik oder eine Hochtemperatur-Metalllegierung.

Die Wahl des Materials für das innere Drehtier ist der wichtigste Einzelfaktor, der die Leistung eines Ofens bestimmt. Bei dieser Entscheidung geht es nicht darum, das „beste“ Material im Allgemeinen zu finden, sondern darum, die Eigenschaften des Rohrs präzise auf die Temperatur-, chemische Reaktivitäts- und Reinheitsanforderungen Ihrer spezifischen Anwendung abzustimmen.

Die Anatomie eines Drehrohr Ofens

Ein Drehrohr-Ofen ist keine einzelne Einheit, sondern ein System von Komponenten. Das Verständnis der Rolle jedes Teils verdeutlicht, warum unterschiedliche Materialien verwendet werden.

Das Außengehäuse: Die Strukturhülle

Der Außenkörper des Ofens besteht typischerweise aus doppelseitigem Edelstahl. Diese Konstruktion bietet den widerstandsfähigen Rahmen, der die Heizelemente und die Isolierung aufnimmt.

Diese Konstruktion erzeugt einen Luftspalt zwischen der Innen- und Außenwand, was die Wärmeisolierung erheblich verbessert. Es hält die Außenseite kühl und sicher und stellt gleichzeitig sicher, dass die Wärme gleichmäßig auf das zentrale Drehtier gerichtet wird.

Das Drehtier: Das Prozessherz

Dies ist der rotierende Zylinder, in dem Ihr Material tatsächlich verarbeitet wird. Das Material für dieses Rohr wird basierend auf den Anforderungen der Wärmebehandlung ausgewählt.

Die Auswahl von Quarz, Keramik oder einer Hochtemperaturlegierung bestimmt direkt die maximale Temperatur des Ofens, seine Beständigkeit gegen chemische Reaktionen und die Reinheit des Endprodukts.

Warum das Material des Drehtiers entscheidend ist

Die Funktion des Ofens – sei es zum Kalzinieren, zur Materialentwicklung oder zur Oxidation – stellt unterschiedliche Belastungen auf das Rohr. Das Material muss der thermischen und chemischen Umgebung Ihres Prozesses standhalten können.

Quarzrohre für Reinheit und Beobachtung

Quarz ist eine Form von hochreinem Glas. Es wird oft gewählt, wenn die Vermeidung von Kontamination die höchste Priorität hat, beispielsweise bei der Herstellung von optischen Materialien oder Nanomaterialien.

Seine Transparenz ermöglicht auch die direkte visuelle Überwachung des Prozesses, was für Forschungs- und Entwicklungsanwendungen von unschätzbarem Wert sein kann. Quarz hat jedoch im Allgemeinen eine niedrigere maximale Betriebstemperatur im Vergleich zu Keramiken.

Keramikrohre für extreme Temperaturen

Wenn ein Prozess extrem hohe Temperaturen erfordert, sind Keramikrohre (oft aus hochreinem Aluminiumoxid) die Standardwahl.

Keramiken sind hochgradig hitzebeständig und in den meisten Atmosphären chemisch inert, was sie ideal für aggressive Prozesse wie das Kalzinieren von feuerfesten Materialien oder das Sintern von Metallpulvern bei Temperaturen macht, die Quarz oder die meisten Legierungen beeinträchtigen würden.

Hochtemperatur-Legierungsrohre für Langlebigkeit

Rohre aus Hochtemperatur-Metalllegierungen (wie Inconel) bieten ausgezeichnete mechanische Festigkeit und Beständigkeit gegen thermische Schocks.

Ihre Haltbarkeit macht sie für die Verarbeitung von schweren oder abrasiven Materialien, wie Eisenerzpellets oder Zementklinker, in einer kontinuierlichen Durchsatzumgebung geeignet. Sie bieten auch eine ausgezeichnete Wärmeleitfähigkeit für eine gleichmäßige Erwärmung.

Die Abwägungen verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen konkurrierender Faktoren. Ein ideales Material für ein Ziel kann für ein anderes eine schlechte Wahl sein.

Temperatur vs. Reaktivität

Die Fähigkeit eines Materials, hohen Temperaturen standzuhalten, garantiert nicht, dass es für Ihren Prozess geeignet ist. Einige Metalllegierungen können, obwohl sie bei starker Hitze stabil sind, mit Ihren Prozessmaterialien oder Gasen reagieren und Verunreinigungen einführen. Ein chemisch inertes Keramikrohr vermeidet dies, hat aber möglicherweise andere thermische Eigenschaften.

Kosten vs. Lebensdauer

Hochleistungsmaterialien haben ihren Preis. Ein fortschrittliches Keramik- oder Speziallegierungsrohr ist in der Anschaffung teurer als ein Standard-Quarzrohr. Diese Kosten müssen gegen die Möglichkeit einer längeren Lebensdauer abgewogen werden, insbesondere unter rauen chemischen oder thermischen Bedingungen.

Thermischer Schockwiderstand

Materialien reagieren unterschiedlich auf schnelle Temperaturänderungen. Quarz kann beispielsweise anfällig für Risse (thermischer Schock) sein, wenn er zu schnell erhitzt oder abgekühlt wird. Die Prozessparameter müssen auf die physikalischen Grenzen des Materials abgestimmt werden, um Schäden zu vermeiden und eine lange Lebensdauer zu gewährleisten.

Das richtige Material für Ihren Prozess auswählen

Ihr spezifisches Ziel bestimmt die richtige Materialwahl. Um eine fundierte Entscheidung zu treffen, priorisieren Sie, was für Ihre Anwendung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung oder visueller Überwachung liegt: Ein Quarzrohr ist die logischste Wahl, vorausgesetzt, Ihre Temperaturanforderungen liegen innerhalb seiner Betriebsgrenzen.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchstmöglichen Temperaturen oder chemischen Inertheit liegt: Ein Keramikrohr, wie eines aus Aluminiumoxid, ist für extreme Hitze und reaktive Umgebungen notwendig.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit für schwere oder abrasive Materialien liegt: Ein Rohr aus Hochtemperaturlegierung bietet die Haltbarkeit und Wärmeleitfähigkeit, die für industrielle Durchsatzmengen erforderlich sind.

Indem Sie verstehen, wie jedes Material die Funktion des Ofens unterstützt, können Sie ein System auswählen, das perfekt auf Ihre technischen Anforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Materialtyp | Wesentliche Eigenschaften | Am besten geeignet für |

|---|---|---|

| Quarz | Hohe Reinheit, transparent, niedrigere Temperatur | Reinheitskritische Prozesse, visuelle Überwachung |

| Keramik | Extreme Temperaturbeständigkeit, chemische Inertheit | Hochtemperaturanwendungen, reaktive Atmosphären |

| Hochtemperaturlegierung | Mechanische Festigkeit, thermische Schockbeständigkeit | Schwere/abrasive Materialien, industrieller Durchsatz |

Durch die Nutzung außergewöhnlicher F&E- und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Quarz für Reinheit, Keramik für extreme Hitze oder Legierungen für Haltbarkeit benötigen, wir können eine Lösung zuschneiden, um Ihre Prozesseffizienz und Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK Ihre Laborziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung

- Welches Maß an Prozesskontrolle bieten Rotationsrohröfen? Erzielen Sie eine präzise thermische Verarbeitung für gleichmäßige Ergebnisse

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien