Im Kern zeichnet sich ein Drehrohrofen durch drei Hauptvorteile aus: seine bemerkenswerte Vielseitigkeit bei der Verarbeitung einer breiten Palette von Materialien, seine Fähigkeit, eine gleichmäßige Wärmeverteilung für eine konsistente Produktqualität zu erreichen, und seine Kapazität für einen kontinuierlichen Durchsatz mit hohem Volumen. Diese Eigenschaften machen ihn zu einem unverzichtbaren Werkzeug für unzählige industrielle thermische Prozesse, von der Zementproduktion bis zur Abfallrückgewinnung.

Ein Drehrohrofen ist mehr als nur ein Hochtemperaturofen; er ist eine dynamische Verarbeitungsumgebung. Sein grundlegender Vorteil liegt in der Nutzung kontinuierlicher Rotation, um Material gleichzeitig zu fördern, zu mischen und gleichmäßig zu erhitzen, wodurch ein konsistentes, qualitativ hochwertiges Endprodukt im industriellen Maßstab gewährleistet wird.

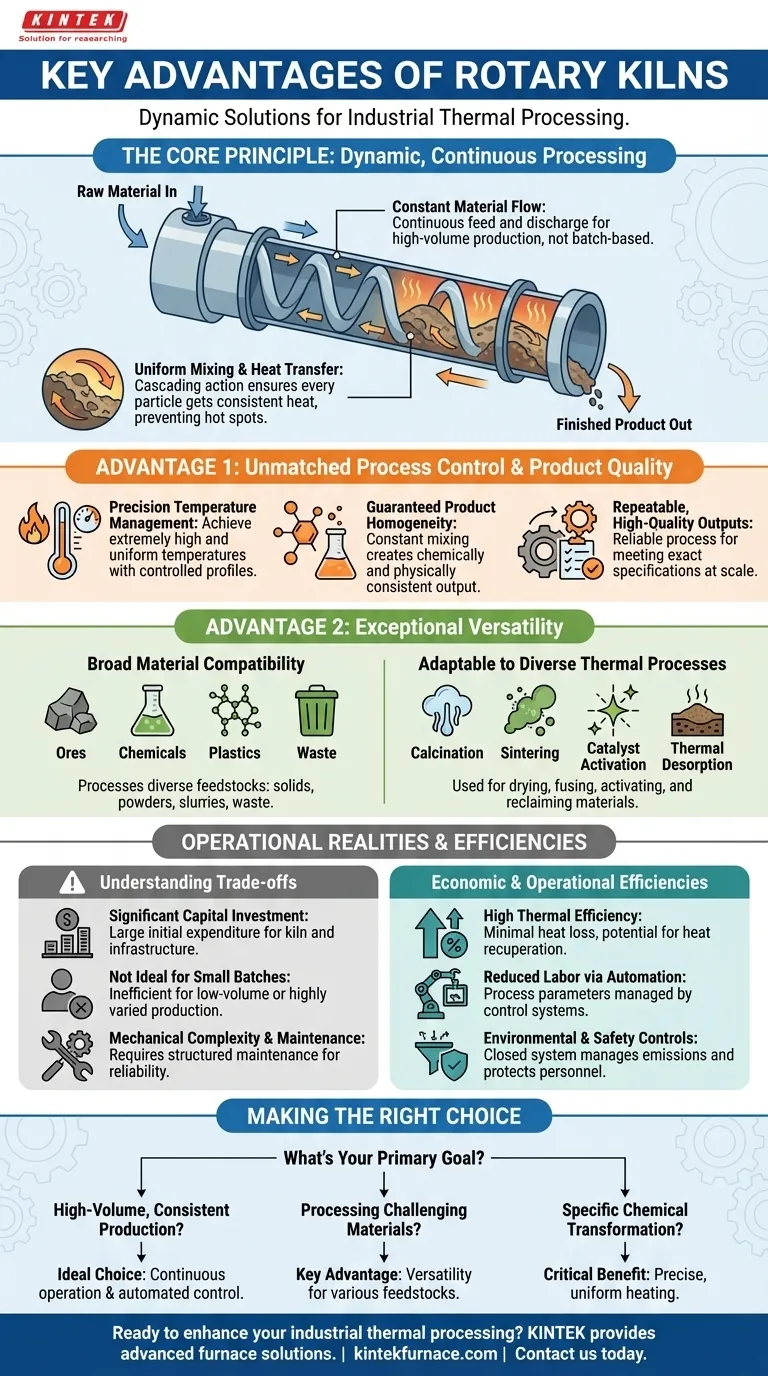

Das Kernprinzip: Dynamische, kontinuierliche Verarbeitung

Um die Vorteile eines Drehrohrofens zu verstehen, müssen Sie zunächst seine Grundfunktion verstehen. Es handelt sich um ein großes, rotierendes zylindrisches Gefäß, das leicht geneigt ist, damit die Schwerkraft das Material beim Drehen von einem Ende zum anderen bewegen kann.

Konstanter Materialfluss

Dieses Design ermöglicht eine kontinuierliche Verarbeitung, bei der Rohmaterial ständig am oberen Ende zugeführt und ein fertiges Produkt ständig am unteren Ende entleert wird. Dies steht im starken Gegensatz zu batchbasierten Systemen und ermöglicht eine konsistente Hochvolumenproduktion.

Gleichmäßiges Mischen und Wärmeübertragung

Die langsame, konstante Rotation wirft das Material um, ähnlich wie ein Wäschetrockner. Diese Bewegung, bekannt als Kaskadierung, setzt ständig neue Oberflächen der Wärmequelle aus. Dies stellt sicher, dass jedes Partikel nahezu identische Prozessbedingungen erfährt, Hot Spots verhindert und eine gleichmäßige Wärmeübertragung garantiert.

Hauptvorteil 1: Unübertroffene Prozesskontrolle und Produktqualität

Die dynamische Umgebung in einem Ofen ermöglicht einen außergewöhnlich hohen Grad an Kontrolle über das Endprodukt.

Präzises Temperaturmanagement

Drehrohröfen können extrem hohe und gleichmäßige Temperaturen erreichen. Ihr Design ermöglicht eine präzise Steuerung des Temperaturprofils entlang der Ofenlänge, was für komplexe Prozesse, die spezifische Heiz-, Halte- und Kühlphasen erfordern, entscheidend ist.

Garantierte Produkthomogenität

Die konstante Taumel- und Mischbewegung ist der wichtigste Faktor für die Produkthomogenität. Sie stellt sicher, dass das Endprodukt chemisch und physikalisch konsistent ist, eine unverzichtbare Anforderung bei Anwendungen wie Zement, Katalysatoren und Aktivkohle.

Wiederholbare, hochwertige Ergebnisse

Die Kombination aus kontinuierlichem Fluss, Automatisierung und präziser Temperaturregelung bedeutet, dass Drehrohröfen wiederholbare Ergebnisse liefern. Diese Zuverlässigkeit ist entscheidend für industrielle Anwendungen, bei denen Produktspezifikationen bei Millionen Tonnen Material konstant eingehalten werden müssen.

Hauptvorteil 2: Außergewöhnliche Vielseitigkeit

Drehrohröfen sind nicht für eine einzelne Aufgabe spezialisiert; sie sind anpassungsfähige Arbeitspferde, die in Dutzenden von Industrien eingesetzt werden.

Breite Materialkompatibilität

Eine Schlüsselstärke ist die Fähigkeit, eine Vielzahl von Rohstoffen zu verarbeiten. Dazu gehören körnige Feststoffe und Pulver bis hin zu Schlämmen und Abfallströmen. Sie werden unter anderem für Erze, Mineralien, Chemikalien, Kunststoffe, landwirtschaftliche Produkte und gefährliche Abfälle verwendet.

Anpassbar an vielfältige thermische Prozesse

Diese Materialvielfalt erstreckt sich auch auf die Prozessvielseitigkeit. Öfen werden zur Kalzinierung (Erhitzen zur Entfernung von Feuchtigkeit oder CO2), Sintern (Erhitzen zum Verschmelzen von Partikeln), Katalysatoraktivierung und thermische Desorption (Rückgewinnung kontaminierter Böden) eingesetzt.

Abwägung und betriebliche Realitäten verstehen

Obwohl leistungsstark, sind Drehrohröfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Erhebliche Kapitalinvestitionen

Drehrohröfen sind große, schwere und komplexe Industriemaschinen. Die anfänglichen Kapitalausgaben für den Ofen und seine unterstützende Infrastruktur (Beschickungssysteme, Abgasbehandlung usw.) sind erheblich.

Nicht ideal für die Kleinserienverarbeitung

Der kontinuierliche Charakter, der Öfen für große Mengen effizient macht, wird bei kleinen, diskreten Chargen zu einem Nachteil. Der Zeitaufwand für das Aufheizen, Abkühlen und Reinigen des Systems zwischen verschiedenen Produktläufen macht es ineffizient für die Produktion geringer Mengen oder stark variierender Produkte.

Mechanische Komplexität und Wartung

Ein rotierendes Hochtemperaturgefäß ist ein anspruchsvolles mechanisches System. Moderne Öfen haben zwar eine lange Lebensdauer, erfordern aber ein strukturiertes Wartungsprogramm für Komponenten wie das Antriebssystem, Stützrollen und die Feuerfestauskleidung, um die Zuverlässigkeit zu gewährleisten.

Betriebliche und wirtschaftliche Effizienz

Wenn ein Drehrohrofen richtig auf eine Anwendung abgestimmt ist, bietet er erhebliche langfristige wirtschaftliche Vorteile.

Hohe thermische und Energieeffizienz

Moderne Öfen sind so konzipiert, dass sie den Wärmeverlust minimieren, wobei einige eine thermische Effizienz von bis zu 95 % erreichen. Diese direkte Heizmethode und das Potenzial zur Wärmerückgewinnung aus Abgasen und dem Produkt selbst können sie wirtschaftlicher im Betrieb machen als andere Systeme.

Geringerer Arbeitsaufwand durch Automatisierung

Zeitgemäße Drehrohrofenanlagen zeichnen sich durch einen hohen Grad an Automatisierung aus. Prozessparameter wie Zufuhrrate, Rotationsgeschwindigkeit und Temperatur werden von Steuerungssystemen verwaltet, wodurch der Bedarf an ständiger Bedienereingriffen erheblich reduziert und die Arbeitskosten gesenkt werden.

Umwelt- und Sicherheitskontrollen

Als geschlossenes System bietet ein Drehrohrofen eine hervorragende Kontrolle über Prozessemissionen. Abgase können durch Filtrations- und Waschsysteme geleitet werden, um strenge Umweltvorschriften einzuhalten, und umfassende Sicherheitsverriegelungen schützen sowohl Personal als auch Ausrüstung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Drehrohrofens hängt ausschließlich von Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion eines konsistenten Produkts liegt: Der kontinuierliche Betrieb des Ofens und die automatisierte Prozesssteuerung machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung anspruchsvoller oder vielfältiger Materialien liegt: Die Vielseitigkeit des Ofens bei der Handhabung verschiedener Ausgangsmaterialien von Pulvern bis zu Schlämmen ist sein Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer spezifischen chemischen oder physikalischen Umwandlung liegt: Die Fähigkeit des Ofens, eine präzise, gleichmäßige Erwärmung zu gewährleisten, ist entscheidend für die Herstellung von Materialien mit exakten Spezifikationen.

Letztendlich bleibt der Drehrohrofen ein Eckpfeiler der modernen Industrie, weil er die Kernherausforderung der Umwandlung von Schüttgütern mit Wärme in großem Maßstab zuverlässig löst.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Kontinuierliche Verarbeitung | Hohes Volumen, konsistenter Output | Zementproduktion, Großserienfertigung |

| Gleichmäßige Wärmeverteilung | Gleichbleibende Produktqualität | Katalysatoraktivierung, Materialsintern |

| Vielseitigkeit | Verarbeitet vielfältige Materialien | Erze, Chemikalien, Verarbeitung gefährlicher Abfälle |

| Prozesskontrolle | Präzises Temperaturmanagement | Komplexe thermische Prozesse, die spezifische Phasen erfordern |

| Wirtschaftliche Effizienz | Hohe thermische Effizienz und Automatisierung | Reduzierung der Betriebskosten und des Arbeitsaufwands |

Bereit, Ihre industrielle thermische Verarbeitung zu verbessern? Durch den Einsatz von außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Produktionseffizienz und Produktqualität optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen