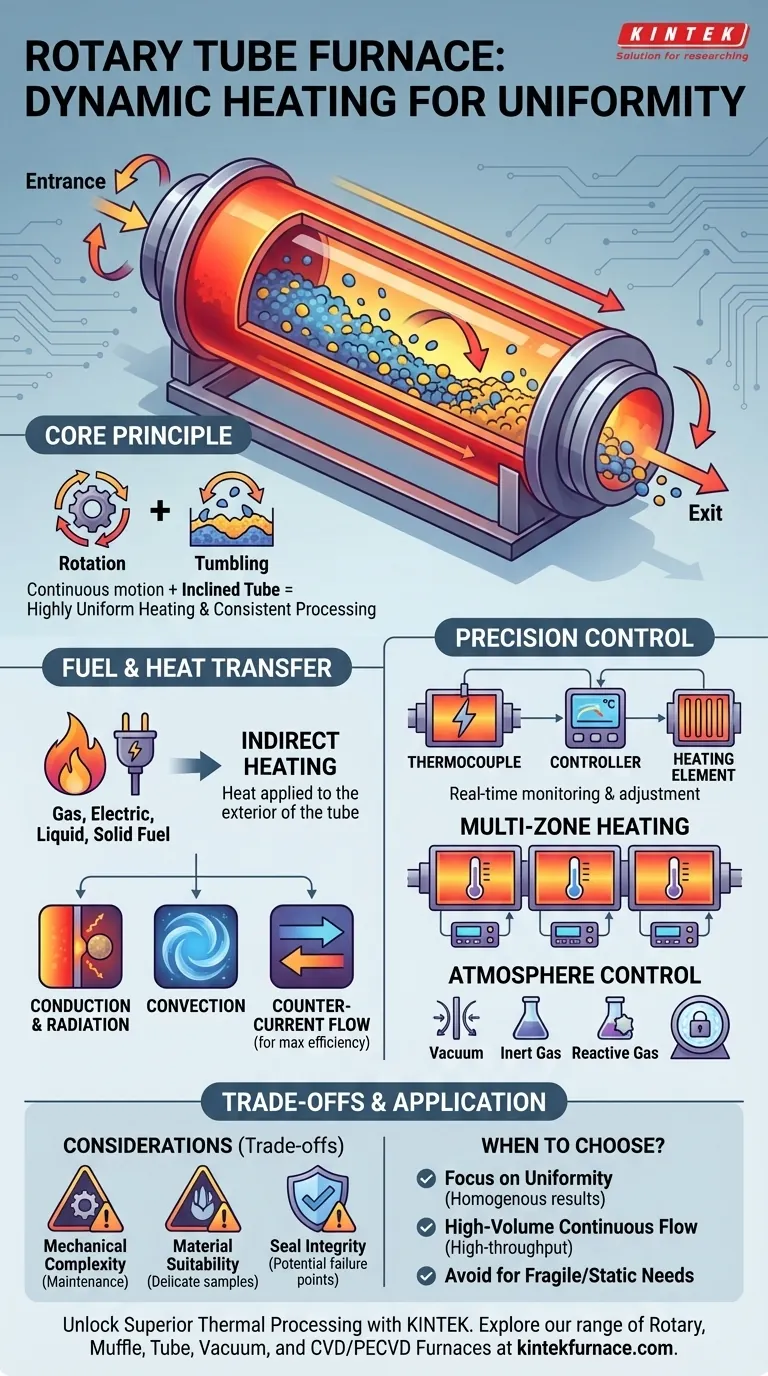

Im Kern funktioniert ein Drehrohrofen, indem er eine Brennstoffquelle nutzt, um die Außenseite eines rotierenden, geneigten Rohrs zu erhitzen. Diese Kombination aus Rotation und Wärmeübertragung stellt sicher, dass das im Inneren wirbelnde Material mit außergewöhnlicher Gleichmäßigkeit erwärmt wird. Das System kann mit einer Vielzahl von Quellen befeuert werden, darunter Gas, Elektrizität, Flüssigkeit oder sogar feste Brennstoffe in Pulverform, was es sehr vielseitig macht.

Das definierende Merkmal eines Drehrohrofens ist nicht nur seine Wärmequelle, sondern seine Nutzung ständiger Bewegung. Durch die kontinuierliche Rotation des Materials im beheizten Rohr wird die grundlegende Herausforderung der ungleichmäßigen Erwärmung gelöst, wodurch jede Partikel den gleichen thermischen Bedingungen für eine hochkonsistente Verarbeitung ausgesetzt wird.

Das Grundprinzip: Dynamische Erwärmung für Gleichmäßigkeit

Der Hauptvorteil eines Drehrohrofens ergibt sich aus seiner Fähigkeit, das Material während des Heizzyklus zu bewegen. Dieser dynamische Ansatz unterscheidet sich grundlegend von statischen Öfen und ist der Schlüssel zu seiner Leistung.

Die Rolle des rotierenden Rohrs

Die zentrale Komponente ist das Ofenrohr, das von einem Motor gedreht wird. Während sich das Rohr dreht, wird das Material im Inneren sanft gewälzt und gemischt. Dieses ständige Wälzen stellt sicher, dass kein einzelner Teil des Materials der Wärmequelle zu stark oder zu wenig ausgesetzt wird.

Die Bedeutung der Neigung

Diese Öfen sind typischerweise in einem leichten Winkel montiert. Diese Neigung nutzt die Schwerkraft, um den kontinuierlichen Fluss des Materials vom Einlass zum Auslass zu unterstützen, was das System ideal für die kontinuierliche Verarbeitung und nicht nur für einzelne Chargen macht. Der Winkel kann oft angepasst werden, um zu steuern, wie lange das Material im Ofen verbleibt.

Beseitigung von heißen und kalten Stellen

Die Kombination aus Rotation und Wälzen verhindert aktiv die Bildung von heißen oder kalten Stellen innerhalb der Materialcharge. In einem statischen Ofen erwärmt sich das Material am Boden und in der Mitte langsamer als das Material an den Rändern. Ein Drehrohrofen eliminiert dieses Problem vollständig, was zu einer überlegenen Produktkonsistenz führt.

Ein genauerer Blick auf den Wärmeübertragungsprozess

Die Konstruktion des Ofens ist optimiert, um thermische Energie mit größtmöglicher Effizienz durch mehrere Methoden auf das Material zu übertragen.

Brennstoffquellen und Wärmeerzeugung

Drehrohröfen sind flexibel und verwenden entweder elektrische Heizelemente oder die Verbrennung von Gas, Öl oder festen Brennstoffen. Bei vielen Konstruktionen erfolgt die Erwärmung indirekt, was bedeutet, dass die Flammen oder Elemente die Außenseite des Prozessrohrs erhitzen, welches dann Wärme nach innen abstrahlt. Dadurch wird die Probe vor direktem Kontakt mit Verbrennungsprodukten geschützt.

Leitung, Konvektion und Strahlung

Wärme wird gleichzeitig durch drei Modi auf das Material übertragen. Die heiße Rohrwand überträgt Wärme durch Strahlung und Leitung, wenn Partikel sie berühren. Die kontrollierte Atmosphäre im Inneren des Rohrs überträgt Wärme durch Konvektion. Diese multimodale Übertragung ist sehr effizient.

Gegenstromprinzip für maximale Effizienz

Für eine optimale Leistung sind viele Systeme für den Gegenstrombetrieb ausgelegt. Bei dieser Anordnung strömen die heißen Gase aus der Wärmequelle in die entgegengesetzte Richtung des Materials. Dies stellt sicher, dass das kälteste Material auf die heißesten Gase trifft, wodurch der Temperaturunterschied und die Geschwindigkeit des Wärmeaustauschs entlang der gesamten Rohrlänge maximiert werden.

Präzise Steuerung: Das Gehirn des Betriebs

Ein Drehrohrofen ist mehr als nur ein heißes, rotierendes Rohr. Er stützt sich auf ein hochentwickeltes Steuerungssystem, um präzise thermische Profile auszuführen.

Der Thermoelement- und Reglerkreis

Ein Thermoelement ist ein Sensor, der in der Ofenkammer platziert wird, um die Echtzeittemperatur zu messen. Es wandelt diese Messung in ein elektrisches Signal um, das an einen Temperaturregler gesendet wird. Der Regler vergleicht dieses Signal mit dem gewünschten Sollwert und passt die Leistung der Heizelemente oder des Brenners an, um die Zieltemperatur mit hoher Genauigkeit aufrechtzuerhalten.

Die Kraft der Mehrzonen-Beheizung

Fortschrittlichere Öfen verfügen über mehrere thermische Regelzonen entlang der Rohrlänge. Jede Zone verfügt über ein eigenes Thermoelement und einen unabhängigen Regler. Dies ermöglicht es Ihnen, ein präzises Temperaturprofil zu erstellen, wie z. B. langsames Aufheizen des Materials, Halten bei einer Spitzentemperatur und anschließendes kontrolliertes Abkühlen, alles innerhalb eines einzigen Durchlaufs.

Kontrolle der Atmosphäre

Der Heizprozess hängt oft von der Atmosphäre ab, die das Material umgibt. Die abgedichtete Bauweise eines Drehrohrofens ermöglicht eine präzise Kontrolle dieser Umgebung. Er kann unter Vakuum betrieben werden, mit einem Inertgas wie Stickstoff oder Argon gefüllt werden, um Oxidation zu verhindern, oder für spezifische chemische Prozesse ein reaktives Gas verwenden.

Verständnis der Kompromisse

Obwohl das Design eines Drehrohrofens leistungsstark ist, birgt es spezifische Überlegungen, die es für bestimmte Anwendungen ungeeignet machen können.

Mechanische Komplexität

Der Rotationsmechanismus, der Motor und die Dichtungen führen im Vergleich zu einem statischen Kastenthermofen im Bereich der Mechanik zu einer höheren Komplexität. Diese beweglichen Teile erfordern regelmäßige Wartung, um die Zuverlässigkeit zu gewährleisten und die Integrität der atmosphärischen Abdichtung zu erhalten.

Materialeignung

Die Wälzbewegung ist ein Hauptvorteil, kann aber bei bestimmten Materialien ein Nachteil sein. Empfindliche oder brüchige Proben können zerbrechen, und Prozesse, die erfordern, dass das Material völlig stillsteht (wie Kristallwachstum), sind mit diesem Design nicht kompatibel.

Dichtungsintegrität

Die Aufrechterhaltung einer perfekten atmosphärischen Abdichtung an einer ständig rotierenden Komponente ist schwieriger als bei einem statischen Ofen. Obwohl moderne Dichtungen sehr effektiv sind, stellen sie einen kritischen potenziellen Fehlerpunkt dar und erfordern sorgfältige Überwachung, insbesondere bei Anwendungen mit hochreinem Vakuum oder Inertgas.

Die richtige Wahl für Ihren Prozess treffen

Um zu entscheiden, ob diese Technologie Ihren Anforderungen entspricht, bewerten Sie Ihr primäres Verarbeitungsziel.

- Wenn Ihr Hauptaugenmerk auf Prozessgleichmäßigkeit und Konsistenz liegt: Ein Drehrohrofen ist eine ausgezeichnete Wahl, da seine dynamische Heizmethode speziell für homogene Ergebnisse entwickelt wurde.

- Wenn Sie große Mengen in kontinuierlichem Durchfluss verarbeiten: Die geneigte, rotierende Bauweise ist ideal für Hochdurchsatz- und kontinuierliche Fertigungsumgebungen.

- Wenn Ihr Material zerbrechlich ist oder eine vollständig statische Umgebung erfordert: Sie sollten einen statischen Kastenthermofen oder einen nicht rotierenden Rohrofen in Betracht ziehen, da die Wälzbewegung schädlich sein kann.

Indem Sie seine Prinzipien der dynamischen Erwärmung und seine Steuerungsfähigkeiten verstehen, können Sie selbstbewusst entscheiden, ob ein Drehrohrofen das optimale Werkzeug ist, um Ihre thermischen Verarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Brennstoffquellen | Gas, Elektrizität, Flüssigkeit oder feste Brennstoffe in Pulverform |

| Heizmethode | Indirekte Erwärmung durch Leitung, Konvektion und Strahlung |

| Hauptvorteil | Gleichmäßige Erwärmung durch Rotation und Wälzen |

| Steuerungssysteme | Mehrzonen-Temperaturregelung und Atmosphärenmanagement |

| Anwendungen | Kontinuierliche Verarbeitung für konsistente Ergebnisse bei hohem Durchsatz |

Erzielen Sie eine überlegene thermische Verarbeitung mit KINTEK

KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um Laboren verschiedenster Art fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktportfolio, das Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie eine gleichmäßige Erwärmung für kontinuierliche Prozesse oder maßgeschneiderte Lösungen für spezifische Materialien benötigen, KINTEK liefert zuverlässige Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Produktivität Ihres Labors steigern und konsistente Ergebnisse erzielen können!

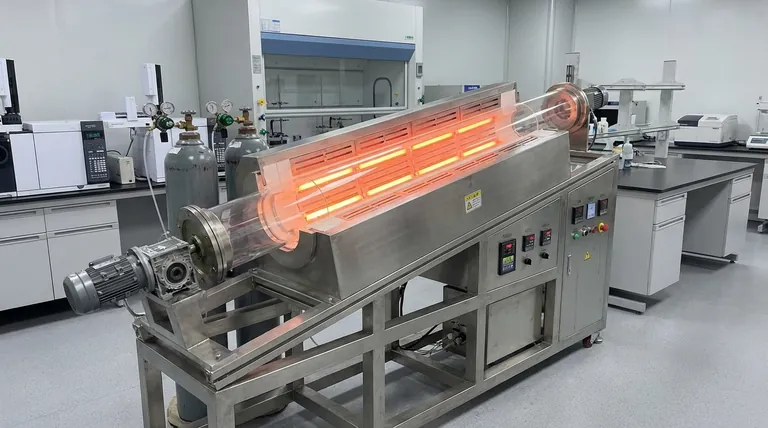

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung