Im Kern ist ein Drehrohrofen ein leicht geneigter, rotierender Zylinder, der Material kontinuierlich von einem Eintrittspunkt zu einem Austragspunkt durchmischt. Dieses Design nutzt die Schwerkraft und mechanische Bewegung, um sicherzustellen, dass jedes Partikel gemischt und gleichmäßig einer kontrollierten Wärmequelle ausgesetzt wird, was es für kontinuierliche Verarbeitungsprozesse sehr effektiv macht.

Die grundlegende Herausforderung bei der großtechnischen Wärmebehandlung ist das Erreichen perfekter Gleichmäßigkeit. Ein Drehrohrofen löst dies, indem er eine leichte Neigung mit konstanter Rotation kombiniert, wodurch das Material während seines Transports durchgewirbelt und gemischt wird, wodurch heiße Stellen eliminiert und ein konsistentes Endprodukt gewährleistet wird.

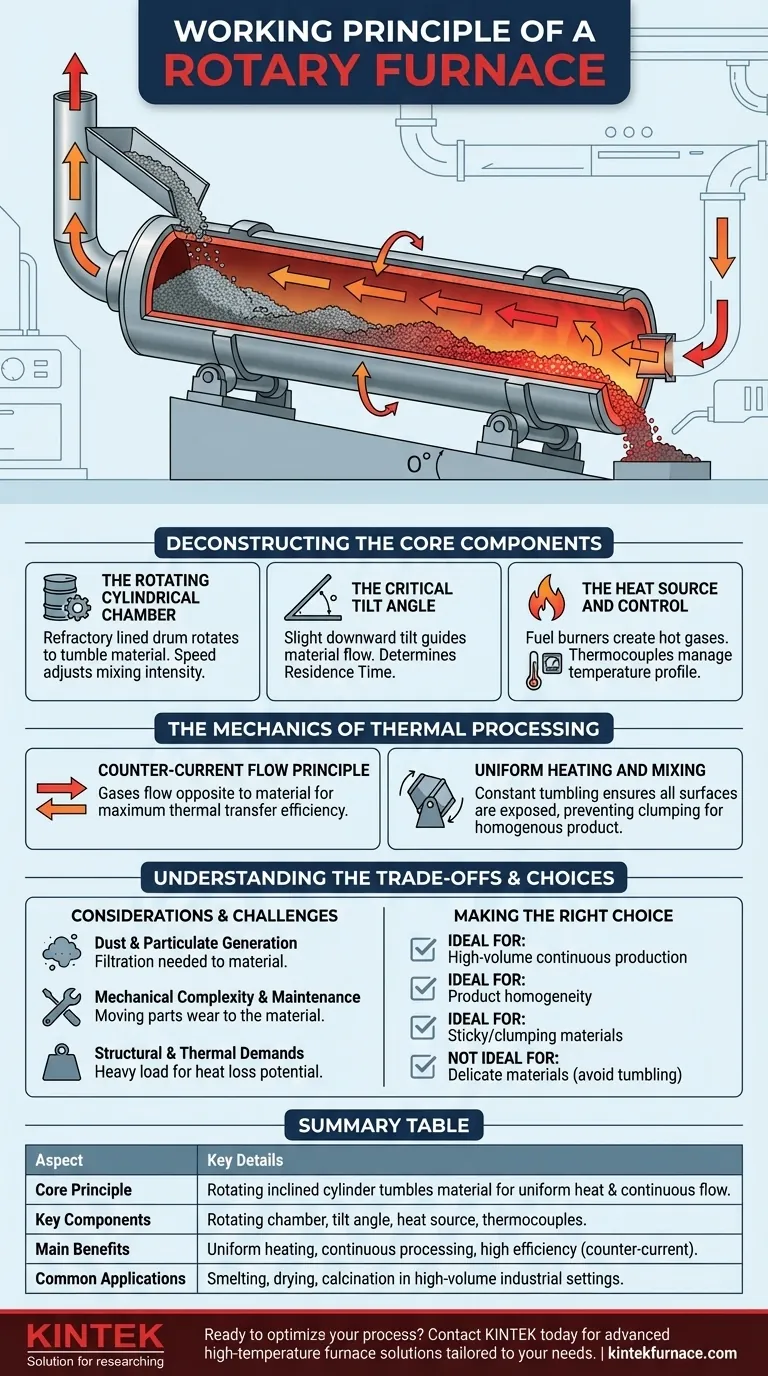

Die Kernkomponenten entschlüsseln

Um seine Funktionsweise zu verstehen, müssen wir uns zunächst die wichtigsten mechanischen Teile und die Rolle ansehen, die jeder Einzelne im Prozess spielt.

Die rotierende zylindrische Kammer

Der Hauptkörper des Ofens ist ein langes, tonnenförmiges Rohr oder eine Trommel. Diese Kammer besteht typischerweise aus einer Metallhülle, die mit feuerfestem Material ausgekleidet ist, um extremen Temperaturen standzuhalten.

Diese Kammer dreht sich um ihre Achse, angetrieben von einem unabhängigen Motor. Die Geschwindigkeit dieser Rotation kann gesteuert werden, um die Intensität des Mischens anzupassen.

Der kritische Neigungswinkel

Der Ofen ist in einem leichten Neigungswinkel montiert. Diese Neigung ist entscheidend, da sie zusammen mit der Rotation dazu dient, das Material durch den Ofen zu führen.

Der Neigungswinkel beeinflusst direkt die Verweilzeit – die Zeit, die das Material in der beheizten Zone verbringt. Ein steilerer Winkel bedeutet eine schnellere Bewegung und eine kürzere Verweilzeit, während ein flacherer Winkel diese verlängert.

Die Wärmequelle und Steuerung

Die Wärme wird am häufigsten durch das Verbrennen von pulverisiertem Festbrennstoff, Flüssig- oder Gasbrennstoff erzeugt, um heiße Gase zu erzeugen. Diese Gase werden durch die Kammer geleitet, um das Material zu erhitzen.

Die Temperatur wird präzise mithilfe von Thermoelementen geregelt, die die Innentemperatur in elektrische Signale umwandeln. Eine Steuerung passt dann die Leistung des Heizsystems an, um das gewünschte Temperaturprofil beizubehalten.

Die Mechanik der thermischen Verarbeitung

Das Zusammenspiel zwischen dem Materialfluss und der Wärmequelle bestimmt die Effizienz und Wirksamkeit des Ofens.

Gegenstromprinzip

In den meisten Anwendungen strömen die heißen Gase in Gegenstromrichtung, was bedeutet, dass sie am Austragende des Materials eintreten und am Zuführungsende austreten.

Dies ist ein äußerst effizientes Design. Das heißeste, frischeste Gas kommt mit dem heißesten, am weitesten verarbeiteten Material in Kontakt, während das kühlere, austretende Gas das kalte, eintretende Rohmaterial vorwärmt und so die Wärmeübertragung maximiert.

Gleichmäßige Erwärmung und Mischung

Der wichtigste Vorteil des Designs ist die Wälzbewegung, die durch die Rotation erzeugt wird. Diese ständige Bewegung stellt sicher, dass alle Oberflächen des Materials der Wärmequelle ausgesetzt sind.

Diese Aktion verhindert, dass das Material an den Ofenwänden kleben bleibt, zerkleinert Klumpen und garantiert eine homogene Mischung. Dies ist entscheidend für Prozesse wie Schmelzen, Trocknen oder Kalzinieren, bei denen Konsistenz von größter Bedeutung ist.

Kontinuierliche vs. Chargenverarbeitung

Das geneigte, rotierende Design ist von Natur aus für die kontinuierliche Verarbeitung ausgelegt. Material kann kontinuierlich in das obere Ende eingeführt und das Fertigprodukt kontinuierlich aus dem unteren Ende entnommen werden.

Dies macht es ideal für industrielle Anwendungen mit hohem Volumen, bei denen das Anhalten und Starten eines Ofens für einzelne Chargen ineffizient wäre.

Die Kompromisse verstehen

Obwohl das Drehrohrofen-Design äußerst effektiv ist, bringt es spezifische Überlegungen mit sich, die möglicherweise nicht für jede Anwendung geeignet sind.

Staub- und Partikelerzeugung

Die Wälzbewegung, die für das Mischen so vorteilhaft ist, kann auch erhebliche Mengen an Staub erzeugen, insbesondere bei feinen oder spröden Materialien. Dies erfordert oft komplexe Filtrations- und Staubabsaugsysteme, um Umwelt- und Sicherheitsstandards zu erfüllen.

Mechanische Komplexität und Wartung

Im Vergleich zu einem statischen Ofen verfügt ein Drehrohrofen über viele bewegliche Teile. Der Antriebsmotor, die Tragrollen und die Dichtungen an beiden Enden der rotierenden Trommel sind Verschleißstellen, die regelmäßige Inspektion und Wartung erfordern.

Strukturelle und thermische Anforderungen

Die große, schwere rotierende Trommel stellt erhebliche strukturelle Anforderungen an ihr Fundament und ihr Tragsystem. Darüber hinaus können Wärmeverluste durch die große Oberfläche der Ofenwand und an den Dichtungen auftreten, wo die rotierende Trommel auf die stationären Zuführungs- und Austragsrinnen trifft.

Die richtige Wahl für Ihren Prozess treffen

Ob ein Drehrohrofen das richtige Werkzeug ist, hängt vollständig von dem Material ab, das Sie verarbeiten, und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Produktion großer Mengen liegt: Der automatisierte, kontinuierliche Fluss eines Drehrohrofens ist dem Start-Stopp-Betrieb von Chargenöfen überlegen.

- Wenn Ihr Hauptaugenmerk auf der Homogenität des Produkts liegt: Die konstante Misch- und Wälzbewegung ist ein entscheidender Vorteil, der ein Maß an Gleichmäßigkeit garantiert, das statische Öfen nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von klebrigen oder verklumpenden Materialien liegt: Die selbstreinigende Bewegung der rotierenden Trommel ist unerlässlich, um Ablagerungen zu verhindern und einen konsistenten Materialfluss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien oder der Minimierung von Staub liegt: Ein statischer Ofen oder ein Bandofen könnte die geeignetere Wahl sein, um die durch die Wälzbewegung verursachte Zersetzung zu vermeiden.

Indem Sie diese Grundprinzipien verstehen, können Sie effektiv feststellen, ob die einzigartigen Fähigkeiten eines Drehrohrofens mit Ihren spezifischen Materialverarbeitungszielen übereinstimmen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Grundprinzip | Rotierender geneigter Zylinder wälzt Material für gleichmäßige Hitzeexposition und kontinuierlichen Fluss. |

| Schlüsselkomponenten | Rotierende Kammer, Neigungswinkel, Wärmequelle mit Thermoelementen zur Temperaturregelung. |

| Hauptvorteile | Gleichmäßige Erwärmung, kontinuierliche Verarbeitung, hohe Effizienz durch Gegenstrom. |

| Häufige Anwendungen | Schmelzen, Trocknen, Kalzinieren in industriellen Umgebungen mit hohem Volumen. |

| Überlegungen | Staubentwicklung, mechanische Komplexität, Wartungsbedarf, strukturelle Anforderungen. |

Bereit, Ihren industriellen Wärmebehandlungsprozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Drehrohröfen, Teil einer vielfältigen Produktlinie, zu der Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme gehören, sind für überlegene Leistung und tiefe Anpassung konzipiert, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Produktqualität steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz