Die Hauptfunktion eines wassergekühlten Kupfertiegels bei der Herstellung von Sm-Co-Fe-Ternärlegierungen besteht darin, die Reinheit des Materials zu gewährleisten, indem chemische Reaktionen zwischen der Schmelze und dem Behälter verhindert werden. Durch die aktive Zirkulation von Kühlwasser leitet der Tiegel die Wärme schnell genug ab, um eine physische Barriere zwischen der geschmolzenen Legierung und den Tiegelwänden zu schaffen.

Der wassergekühlte Tiegel nutzt einen „kalten Schädelmechanismus“, um die Schmelze aufzunehmen. Durch das Einfrieren der äußeren Schicht der Legierung wird sichergestellt, dass das geschmolzene Material innerhalb einer Hülle aus seiner eigenen Zusammensetzung gehalten wird, wodurch eine Kontamination durch den Tiegel selbst vollständig ausgeschlossen wird.

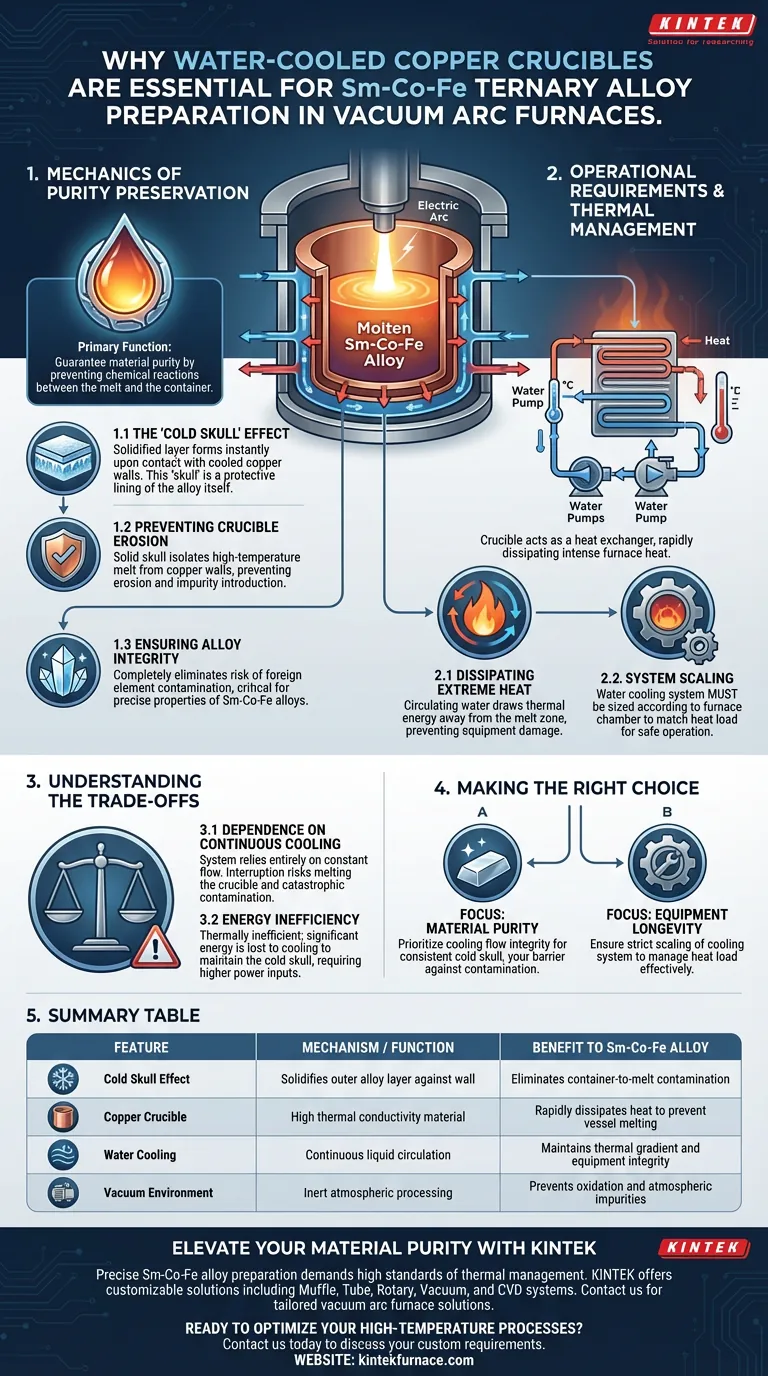

Die Mechanik der Reinheitserhaltung

Der „kalte Schalen“-Effekt

Die wichtigste Rolle des wassergekühlten Systems ist die Schaffung einer erstarrten Schicht, die oft als „kalte Schale“ oder „Schädel“ bezeichnet wird. Da das Kupfer aktiv gekühlt wird, erstarrt die geschmolzene Sm-Co-Fe-Legierung sofort bei Kontakt mit den Tiegelwänden.

Verhinderung der Tiegelrosion

Dieser feste Schädel wirkt als Schutzschicht. Er stellt sicher, dass die Hochtemperaturschmelze von der erstarrten Legierung und nicht vom Kupfertiegel selbst eingeschlossen wird. Dies verhindert, dass die reaktive Schmelze das Tiegelmaterial erodiert, was die Hauptquelle für Verunreinigungen bei der Hochtemperaturverarbeitung ist.

Gewährleistung der Legierungsintegrität

Durch die Aufrechterhaltung dieser Trennung wird das Risiko der Einschleppung von Fremdelementen in die Mischung beseitigt. Dies ist unerlässlich für Sm-Co-Fe-Legierungen, bei denen hohe Reinheit erforderlich ist, um präzise Materialeigenschaften zu erzielen.

Betriebliche Anforderungen und Wärmemanagement

Ableitung extremer Hitze

Ein Vakuumlichtbogenofen erzeugt intensive Hitze, um die Legierungskomponenten zu schmelzen. Der Kupfertiegel dient als Wärmetauscher, der zirkulierendes Wasser nutzt, um Wärmeenergie aus der Schmelzzone abzuleiten und zu verhindern, dass die Ausrüstung schmilzt oder sich verformt.

Systemskalierung

Damit dieser Mechanismus funktioniert, darf das Kühlsystem nicht willkürlich sein. Wie in den Betriebsstandards angegeben, muss das Wasserkühlsystem entsprechend der Ofenkammer dimensioniert sein. Dies stellt sicher, dass die Kühlleistung der Wärmelast entspricht und ein normaler, sicherer Betrieb des Vakuumofens ermöglicht wird.

Verständnis der Kompromisse

Abhängigkeit von kontinuierlicher Kühlung

Das System ist vollständig auf den kontinuierlichen Wasserfluss angewiesen. Jede Unterbrechung oder Unzulänglichkeit des Kühlsystems birgt die Gefahr, dass der Kupfertiegel schmilzt, was zu einer katastrophalen Kontamination der Legierung und möglichen Schäden am Ofen führen würde.

Energieineffizienz

Obwohl diese Methode für die Reinheit hervorragend geeignet ist, ist sie thermisch ineffizient. Ein erheblicher Teil der zum Schmelzen der Legierung verwendeten Energie geht sofort an das Kühlwasser verloren, um den festen Schädel aufrechtzuerhalten, was im Vergleich zu isolierten Tiegelmethoden höhere Leistungsaufnahmen erfordert.

Die richtige Wahl für Ihr Projekt

Um die erfolgreiche Herstellung Ihrer Sm-Co-Fe-Legierungen sicherzustellen, berücksichtigen Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Priorisieren Sie die Integrität des Wasserkühlungsflusses, um einen konsistenten „kalten Schädel“ aufrechtzuerhalten, da dies Ihre einzige Barriere gegen Kontamination ist.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass das Wasserkühlsystem streng auf die Größe Ihrer Ofenkammer abgestimmt ist, um die Wärmelast effektiv zu bewältigen.

Durch die Nutzung des Temperaturgradienten eines wassergekühlten Kupfertiegels verwandeln Sie den Behälter von einem potenziellen Kontaminanten in ein neutrales Gefäß.

Zusammenfassungstabelle:

| Merkmal | Mechanismus/Funktion | Nutzen für Sm-Co-Fe-Legierung |

|---|---|---|

| Kalter Schädel-Effekt | Verfestigt die äußere Legierungsschicht an der Wand | Eliminiert Kontaminationen vom Behälter zur Schmelze |

| Kupfertiegel | Material mit hoher Wärmeleitfähigkeit | Leitet Wärme schnell ab, um das Schmelzen des Behälters zu verhindern |

| Wasserkühlung | Kontinuierliche Flüssigkeitszirkulation | Aufrechterhaltung des Temperaturgradienten und der Integrität der Ausrüstung |

| Vakuumumgebung | Inerte atmosphärische Verarbeitung | Verhindert Oxidation und atmosphärische Verunreinigungen |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Die präzise Herstellung von Sm-Co-Fe-Legierungen erfordert höchste Standards im Wärmemanagement und in der Kontaminationskontrolle. Bei KINTEK verstehen wir, dass die Integrität Ihrer Forschung von der Qualität Ihrer Ausrüstung abhängt.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen an, die für Ihre einzigartigen metallurgischen Bedürfnisse vollständig anpassbar sind. Ob Sie eine fortschrittliche wassergekühlte Tiegelintegration oder maßgeschneiderte Vakuumlichtbogenofenlösungen benötigen, unser Team ist bereit, die Leistung zu liefern, die Ihr Labor verdient.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unseren Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was macht Graphittiegelöfen für Hochtemperaturanwendungen geeignet? Entdecken Sie Präzision und Reinheit

- Warum ist mehrfaches Umschmelzen für TNZTSF-Legierungen erforderlich? Erreichen Sie vollständige Homogenität mit hochschmelzenden Elementen

- Was ist Induktionsschmelzen und wie wird es in der Industrie eingesetzt? Entdecken Sie seine wichtigsten Vorteile für die Metallverarbeitung.

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung

- Was sind die Nachteile von Induktionsöfen? Wichtigste Einschränkungen beim Metallschmelzen

- Welche Vorteile bietet ein Induktionsofen? Erzielen Sie überlegene Effizienz, Kontrolle und Sauberkeit

- Welche Lösungen werden für das Vakuuminduktionsschmelzen (VIM) implementiert? Erzielen Sie überlegene Legierungsreinheit und Leistung

- Welche Maximaltemperatur kann ein Vakuum-Induktionsschmelzofen erreichen? Erreicht 2600°C für das Schmelzen von reinem Metall