Kurz gesagt, die Vorteile eines Induktionsofens sind überlegene Effizienz, präzise Steuerung und betriebliche Sauberkeit. Im Vergleich zu herkömmlichen brennstoffbefeuerten Methoden bietet die Induktionstechnologie einen schnelleren, kostengünstigeren und qualitativ hochwertigeren Schmelzprozess, indem sie Wärme direkt im Metall selbst erzeugt. Dies eliminiert viele der Kosten, Verunreinigungen und Ineffizienzen, die mit der Verbrennung fossiler Brennstoffe verbunden sind.

Der Kernvorteil eines Induktionsofens ist nicht nur eine Liste von Vorteilen, sondern eine grundlegende Verschiebung der Heizmethodik. Durch die Verwendung elektromagnetischer Felder anstelle externer Verbrennung verwandelt er das Schmelzen von einer ungefähren Kunst in eine präzise, kontrollierbare und hocheffiziente Wissenschaft.

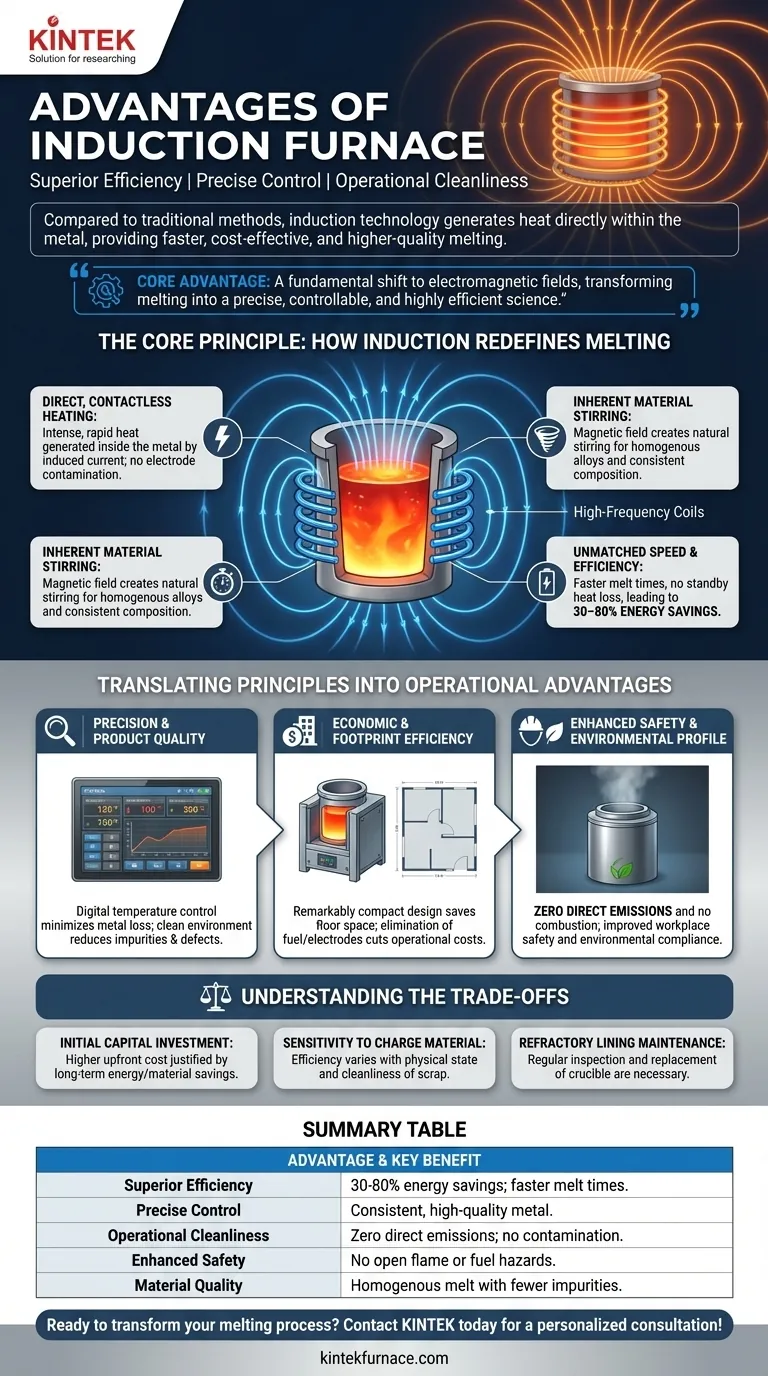

Das Kernprinzip: Wie Induktion das Schmelzen neu definiert

Um die Vorteile zu verstehen, müssen Sie zuerst den Mechanismus verstehen. Ein Induktionsofen verbrennt keinen Brennstoff. Stattdessen verwendet er ein starkes, hochfrequentes Magnetfeld, um einen elektrischen Strom direkt in der Metallcharge zu induzieren.

Direkte, kontaktlose Erwärmung

Der Widerstand des Metalls gegen diesen induzierten Strom erzeugt intensive, schnelle Wärme von innen nach außen. Dies unterscheidet sich grundlegend von traditionellen Öfen, die die Außenseite des Materials erhitzen und warten müssen, bis die Energie nach innen geleitet wird.

Da das Heizelement (das Magnetfeld) das Material nie berührt, gibt es keine Kontamination durch Elektroden oder Verbrennungsnebenprodukte.

Inhärentes Materialrühren

Dasselbe Magnetfeld, das Wärme erzeugt, erzeugt auch eine natürliche Rührwirkung im Schmelzbad. Dies gewährleistet eine homogene Mischung, die entscheidend für die Herstellung hochwertiger Legierungen mit einer konsistenten chemischen Zusammensetzung ist.

Unübertroffene Geschwindigkeit und Effizienz

Das Erhitzen von innen ist dramatisch schneller, mit Schmelzzeiten, die in Minuten statt in Stunden gemessen werden. Es gibt auch keine Standby-Wärmeverluste, da Energie nur verbraucht wird, wenn der Ofen aktiv schmilzt.

Diese direkte Effizienz kann zu Energieeinsparungen von 30–80 % im Vergleich zu älteren Methoden führen, wodurch die langfristigen Betriebskosten erheblich gesenkt werden.

Prinzipien in operative Vorteile umsetzen

Die zugrunde liegende Physik des Induktionsschmelzens liefert greifbare Vorteile in Bezug auf Produktion, Finanzen und Sicherheit.

Präzision und Produktqualität

Die Möglichkeit, die Leistungsaufnahme mit digitaler Genauigkeit zu steuern, ermöglicht eine extrem präzise Temperaturregelung. Dies minimiert Metallverluste durch Überhitzung und verhindert die Bildung unerwünschter Mikrostrukturen.

Die saubere Schmelzumgebung, frei von Verbrennungsgasen, führt zu einem Endprodukt mit weniger Verunreinigungen und gasbedingten Defekten.

Wirtschaftliche Effizienz und geringer Platzbedarf

Induktionsöfen sind bemerkenswert kompakt und benötigen weniger Stellfläche als ihre traditionellen Gegenstücke.

Der Wegfall von Brennstoff und Elektroden eliminiert ganze Kategorien von Betriebskosten und logistischen Herausforderungen im Zusammenhang mit der Lagerung und Handhabung brennbarer Materialien.

Erhöhte Sicherheit und Umweltprofil

Ohne offene Flamme oder Verbrennung fossiler Brennstoffe erzeugt der Induktionsprozess keine direkten Emissionen. Dies macht ihn zu einer umweltfreundlichen Technologie, die zur Einhaltung strenger Vorschriften beiträgt.

Das Fehlen von Brennstoff verbessert auch die Arbeitssicherheit dramatisch, indem die Risiken im Zusammenhang mit der Lagerung, dem Transport und den Verbrennungsgefahren von Brennstoffen beseitigt werden.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Überlegungen. Eine objektive Bewertung muss die potenziellen Herausforderungen anerkennen.

Anfängliche Kapitalinvestition

Induktionsofenanlagen sind technologisch fortschrittlich und erfordern in der Regel eine höhere anfängliche Kapitalinvestition im Vergleich zu einfacheren, traditionellen Ofentypen. Die langfristigen Einsparungen bei Energie und Materialien rechtfertigen jedoch oft diese anfänglichen Kosten.

Empfindlichkeit gegenüber Chargenmaterial

Die Effizienz des Prozesses kann durch den physikalischen Zustand und die Sauberkeit des zu schmelzenden Metalls beeinflusst werden. Sehr lockerer oder verschmutzter Schrott kann sich möglicherweise nicht so effizient mit dem Magnetfeld koppeln und Rauch oder Schlacke erzeugen.

Wartung der feuerfesten Auskleidung

Der Tiegel oder die feuerfeste Auskleidung, die das geschmolzene Metall enthält, ist eine kritische Komponente, die mit der Zeit verschleißt. Sie erfordert regelmäßige Inspektion, Wartung und eventuellen Austausch, was eine wichtige wiederkehrende Betriebskostenquelle und Ursache für Ausfallzeiten darstellt.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Schmelztechnologie hängt ganz von Ihren primären Zielen ab.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Qualität liegt: Die präzise Temperaturregelung und das elektromagnetische Rühren eines Induktionsofens sind unübertroffen für die Herstellung konsistenter, hochwertiger Metalle.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die signifikante Energieeffizienz und der Wegfall von Brennstoffkosten bieten einen starken, langfristigen wirtschaftlichen Vorteil, der eine höhere Anfangsinvestition ausgleichen kann.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und Sicherheit liegt: Das Fehlen von Verbrennung und der damit verbundenen Brennstoffhandhabung macht die Induktion zur saubersten und sichersten verfügbaren Schmelztechnologie.

Letztendlich ist die Anschaffung eines Induktionsofens eine strategische Entscheidung, die Präzision, langfristige Effizienz und Betriebssicherheit über niedrigere anfängliche Kapitalkosten stellt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überragende Effizienz | 30-80 % Energieeinsparung gegenüber traditionellen Methoden; schnellere Schmelzzeiten. |

| Präzise Steuerung | Digitale Temperaturregelung für konsistentes, hochwertiges Metall. |

| Betriebliche Sauberkeit | Keine direkten Emissionen; keine Kontamination durch Brennstoff oder Elektroden. |

| Erhöhte Sicherheit | Keine offene Flamme oder Gefahren durch brennbare Brennstoffe. |

| Materialqualität | Elektromagnetisches Rühren sorgt für eine homogene Schmelze mit weniger Verunreinigungen. |

Bereit, Ihren Schmelzprozess mit der Präzision und Effizienz eines Induktionsofens zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Lösungen für verschiedene industrielle und Laboranwendungen anzubieten. Unsere Produktpalette, einschließlich Hochtemperatur-Muffel-, Rohr- und Vakuumöfen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen betrieblichen Anforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten bei der Auswahl oder kundenspezifischen Entwicklung des perfekten Ofens beraten, um Ihre Produktivität zu steigern, Kosten zu senken und die Sicherheit zu verbessern. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz