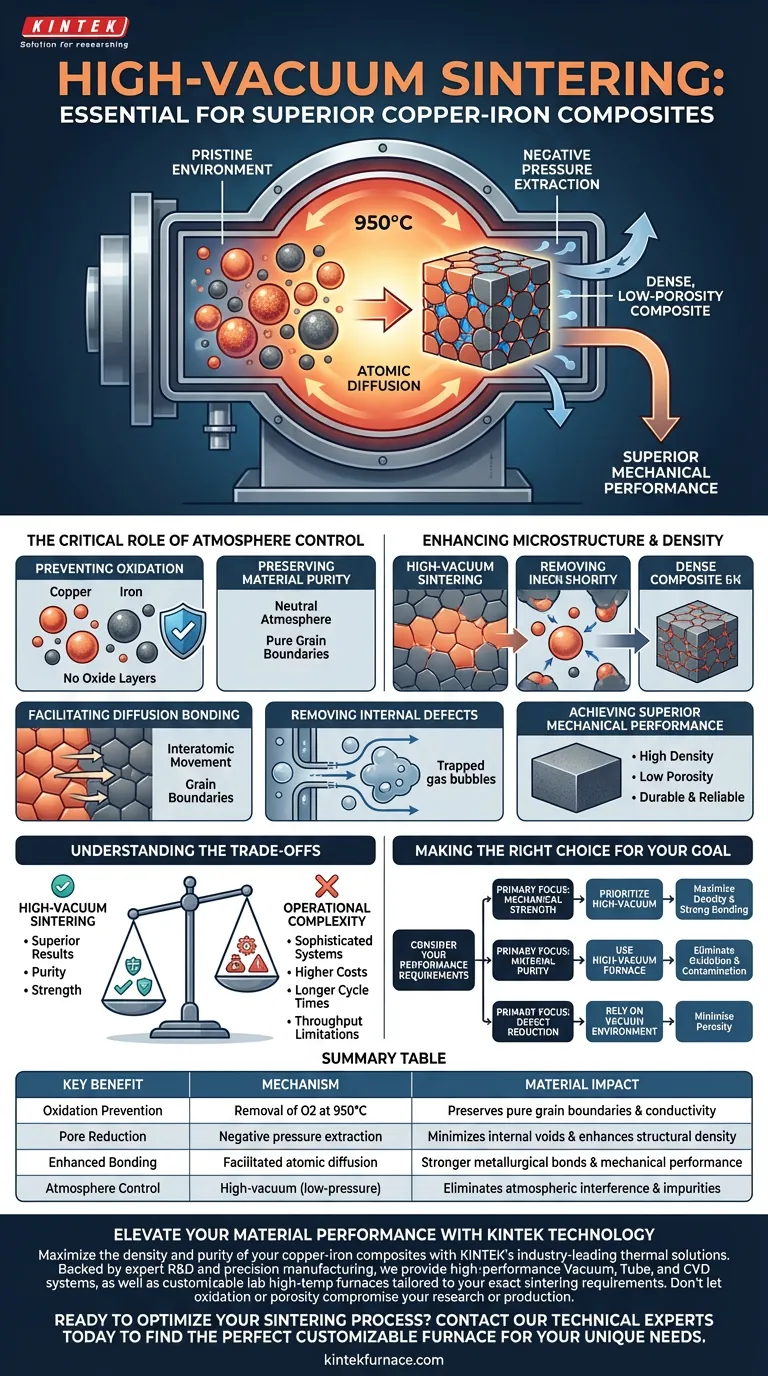

Hochvakuumsintern schafft eine saubere Umgebung mit niedrigem Druck, die für die Verarbeitung von Kupfer-Eisen-Verbundwerkstoffen unerlässlich ist. Durch den Betrieb bei hohen Temperaturen (ca. 950°C) im Vakuum verhindert der Ofen die Oxidation der Metallmatrix. Gleichzeitig extrahiert der Unterdruck aktiv Gase aus dem Inneren und fördert die Atomdiffusion, was ein dichtes, porenarmes und mechanisch überlegenes Endprodukt gewährleistet.

Der wesentliche Wert eines Hochvakuumofens liegt in seiner Fähigkeit, atmosphärische Störungen zu beseitigen. Durch die Entfernung von Sauerstoff und Restgasen ermöglicht er die Bindung von Metallpartikeln auf atomarer Ebene und verwandelt loses Pulver in einen festen Verbundwerkstoff mit hoher Dichte ohne strukturelle Defekte.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung der Matrixoxidation

Die Hauptschwierigkeit beim Sintern von Kupfer-Eisen-Verbundwerkstoffen ist die Reaktivität der Metalle. Bei der erforderlichen Prozesstemperatur von 950°C ist die Kupfermatrix sehr anfällig für Oxidation, wenn sie Luft ausgesetzt wird.

Erhaltung der Materialreinheit

Eine Hochvakuumumgebung wirkt als neutrale Atmosphäre. Durch die Entfernung von Sauerstoff aus der Kammer verhindert der Ofen die Bildung von Oxidschichten auf den Kupfer- und Eisenpartikeln. Dies stellt sicher, dass die Korngrenzen rein bleiben, was eine Voraussetzung für eine starke metallurgische Bindung ist.

Verbesserung der Mikrostruktur und Dichte

Förderung der Diffusionsbindung

Das Sintern in fester Phase beruht auf der Bewegung von Atomen zwischen Partikeln, um Festigkeit zu erzeugen. Die Vakuumumgebung nutzt den Unterdruck, um diese Diffusionsbindung und Benetzung zwischen den Pulverpartikeln zu erleichtern.

Entfernung interner Defekte

Während des Sinterprozesses können eingeschlossene Gase Hohlräume erzeugen, die das Material schwächen. Die Vakuumumgebung saugt diese restlichen inneren Gase aktiv ab.

Erzielung überlegener mechanischer Leistung

Die Entfernung von Gasen und die Förderung der Benetzung führen zu einem fertigen Verbundwerkstoff mit hoher Dichte und geringer Porosität. Diese strukturelle Integrität führt direkt zu einer verbesserten mechanischen Leistung, wodurch das Material haltbarer und zuverlässiger wird.

Abwägungen verstehen

Prozesskomplexität und Kosten

Obwohl das Hochvakuumsintern überlegene Ergebnisse liefert, führt es im Vergleich zum Sintern unter Standardatmosphäre zu einer höheren betrieblichen Komplexität. Das Erreichen und Aufrechterhalten hoher Vakuumwerte erfordert hochentwickelte Pumpsysteme und eine sorgfältige Dichtungswartung, was sowohl die anfänglichen Investitionskosten als auch die Betriebskosten erhöht.

Durchsatzbeschränkungen

Vakuumzyklen erfordern oft erhebliche Zeit, um die Kammer abzupumpen, bevor mit dem Heizen begonnen wird, und um im Vakuum abzukühlen, um eine erneute Oxidation zu verhindern. Dies kann zu längeren Zykluszeiten im Vergleich zu Durchlauföfen führen, die beim Sintern unter Schutzgasatmosphäre verwendet werden, und potenziell den Durchsatz für die Massenproduktion einschränken.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Hochvakuumsintern der richtige Ansatz für Ihre spezifische Kupfer-Eisen-Anwendung ist, berücksichtigen Sie Ihre Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie das Hochvakuumsintern, um die Dichte zu maximieren und eine starke Diffusionsbindung zwischen den Kupfer- und Eisenphasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie einen Hochvakuumofen, um das Risiko von Oxidation und Korngrenzenkontamination zu eliminieren, die die Leitfähigkeit und Festigkeit beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Defekten liegt: Verlassen Sie sich auf die Vakuumumgebung, um Restgase abzusaugen und so die Porosität im fertigen Bauteil zu minimieren.

Hochvakuumsintern ist nicht nur ein Heizprozess; es ist ein Reinigungs- und Verdichtungswerkzeug, das für Hochleistungsverbundwerkstoffe unerlässlich ist.

Zusammenfassungstabelle:

| Hauptvorteil des Sinterns | Mechanismus | Auswirkung auf das Material |

|---|---|---|

| Oxidationsschutz | Entfernung von O2 bei 950°C | Bewahrt reine Korngrenzen und Leitfähigkeit |

| Porenreduzierung | Extraktion durch Unterdruck | Minimiert innere Hohlräume und verbessert die strukturelle Dichte |

| Verbesserte Bindung | Erleichterte Atomdiffusion | Stärkere metallurgische Bindungen und mechanische Leistung |

| Atmosphärenkontrolle | Hochvakuum (Unterdruck) | Beseitigt atmosphärische Störungen und Verunreinigungen |

Verbessern Sie Ihre Materialleistung mit KINTEK-Technologie

Maximieren Sie die Dichte und Reinheit Ihrer Kupfer-Eisen-Verbundwerkstoffe mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch F&E-Experten und Präzisionsfertigung bieten wir leistungsstarke Vakuum-, Rohr- und CVD-Systeme sowie anpassbare Hochtemperatur-Laböfen, die auf Ihre genauen Sinteranforderungen zugeschnitten sind. Lassen Sie nicht zu, dass Oxidation oder Porosität Ihre Forschung oder Produktion beeinträchtigen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten, anpassbaren Ofen für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Studying the Effect of Different Lubricant Materials on the Tribological Properties & Hardness of Cu-Fe Composite Prepared By PM. DOI: 10.47485/2832-9384.1048

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Funktion einer Vakuumkammer während des TLP-Lötprozesses? Erzielen Sie hochreine, fehlerfreie Verbindungen

- Was ist der technische Wert der Verwendung eines Hochvakuumofens für CrSiN-Y-Beschichtungen? Isolieren Sie die thermische Stabilität perfekt

- Welche Faktoren sind entscheidend für die Konstruktion und Auswahl eines Heizungselements für Vakuumöfen? Optimierung für Leistung und Langlebigkeit

- Warum wird eine Vakuumglühkammer für WSe2-Schottky-Detektoren benötigt? Optimierung von Schnittstellen für Spitzenleistung

- Was ist Vakuum-Wärmebehandlung? Überlegene Materialleistung und makellose Oberflächen erzielen

- Warum wird die Entwicklung von Hochtemperatur-Vakuumausrüstungen und -prozessen immer wichtiger? Entfesseln Sie Reinheit und Leistung bei Materialien

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von ionenleitenden Elektrolyten für Sensoren?