Präzise Kontrolle des Feuchtigkeitsgehalts ist der entscheidende Faktor für die erfolgreiche Herstellung von Hartkohlenstoff. Ein Hochtemperatur-Vakuumtrockenschrank ist notwendig, um Vorläufer zu behandeln, da er tief sitzende Feuchtigkeit und flüchtige Lösungsmittel gründlich aus den Poren des Materials entfernt, insbesondere bei Temperaturen um 105 °C. Dieser Prozess ist entscheidend, um die physikalische Stabilität des Materials zu gewährleisten, bevor es in späteren Phasen extremer Hitze ausgesetzt wird.

Kernbotschaft

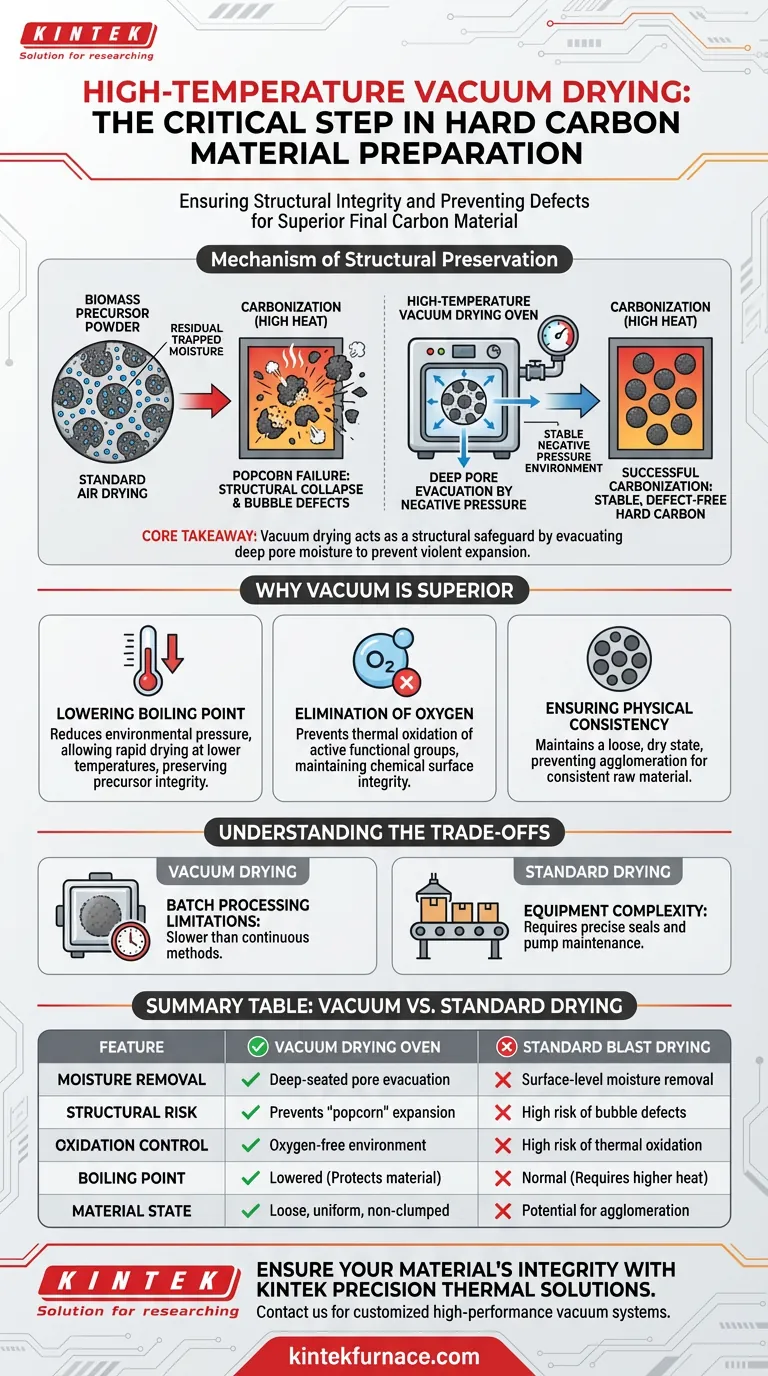

Der Vakuumtrockenschrank fungiert als struktureller Schutz. Durch die Anwendung von Unterdruck, um Feuchtigkeit aus tiefen Poren zu evakuieren, verhindert er die heftige Ausdehnung von eingeschlossenem Wasser während der anschließenden Hochtemperatur-Karbonisierung und vermeidet so strukturellen Kollaps und die Bildung von Blasenfehlern.

Der Mechanismus der Strukturerhaltung

Evakuierung tiefer Poren

Die normale Lufttrocknung hinterlässt oft Restfeuchtigkeit, die tief in den mikroskopischen Poren von Biomassepulver eingeschlossen ist.

Ein Vakuumtrockenschrank schafft eine stabile Unterdruckumgebung. Dies zwingt Feuchtigkeit und flüchtige Lösungsmittel effektiver als reine Hitze aus der inneren Porenstruktur.

Verhinderung des „Popcorn“-Versagens

Die Hauptgefahr bei der Herstellung von Hartkohlenstoff tritt während der anschließenden Karbonisierungsphase auf, in der die Temperaturen erheblich ansteigen.

Wenn Feuchtigkeit während dieser Hochphasen in den Poren verbleibt, führt dies zu einer schnellen Dehydrierung. Dies kann dazu führen, dass sich das Material heftig ausdehnt – ähnlich wie beim Aufplatzen von Popcorn – was zu strukturellem Kollaps oder der Bildung von Blasenfehlern führt.

Die Vakuumtrocknung beugt diesem Problem wirksam vor und stellt sicher, dass der Vorläufer chemisch und physikalisch stabil ist, bevor er in den Ofen gelangt.

Warum Vakuum besser ist als Standarderhitzung

Senkung des Siedepunkts

Durch die Reduzierung des Umgebungsdrucks senkt der Vakuumtrockenschrank den Siedepunkt von Lösungsmitteln und Wasser.

Dies ermöglicht eine schnelle, gründliche Trocknung, ohne übermäßige Temperaturen zu benötigen, die das Vorläufermaterial vorzeitig abbauen könnten.

Ausschluss von Sauerstoff

Ein entscheidender Vorteil der Vakuumumgebung ist der Ausschluss von Sauerstoff während des Heizprozesses.

Dies verhindert die thermische Oxidation der aktiven funktionellen Gruppen in der Biomasse. Die Aufrechterhaltung einer sauerstofffreien Umgebung ist entscheidend für die Erhaltung der chemischen Integrität der Materialoberfläche.

Gewährleistung der physikalischen Konsistenz

Der Vakuumprozess hilft, den Vorläufer in einem lockeren, trockenen physikalischen Zustand zu halten.

Er verhindert die Agglomeration (Klumpenbildung) von Partikeln, die auftreten kann, wenn Lösungsmittel nicht gleichmäßig entfernt werden, und gewährleistet, dass das Rohmaterial konsistent und dispergierbar ist.

Verständnis der Kompromisse

Während die Vakuumtrocknung technisch überlegen für die Qualität ist, bringt sie im Vergleich zur Standard-Blast-Trocknung spezifische betriebliche Einschränkungen mit sich.

Einschränkungen bei der Batch-Verarbeitung

Die Vakuumtrocknung ist typischerweise ein Batch-Prozess, der langsamer sein kann als kontinuierliche Förderbandtrocknungsmethoden. Dies kann in Hochdurchsatz-Fertigungsumgebungen zu einem Engpass führen.

Komplexität der Ausrüstung

Vakuumtrockenschränke erfordern präzise Dichtungen und Pumpenwartung. Wenn die Vakuumdichtung kompromittiert ist, kann die Umgebung Sauerstoff eindringen lassen, was die Anti-Oxidationsvorteile zunichtemacht und die Charge potenziell ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Hartkohlenstoff-Vorläufer zu maximieren, stimmen Sie Ihre Trocknungsstrategie auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie den Vakuumschritt, um eingeschlossene Feuchtigkeit zu eliminieren, da dies der einzige Weg ist, Blasenfehler während der Karbonisierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenchemie liegt: Stellen Sie sicher, dass Ihr Vakuumsystem perfekt abgedichtet ist, um Sauerstoff auszuschließen und die unerwünschte Oxidation aktiver funktioneller Gruppen zu verhindern.

Zusammenfassend lässt sich sagen, dass der Hochtemperatur-Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug ist; er ist ein Gerät zur Fehlervermeidung, das die strukturelle Architektur Ihres endgültigen Kohlenstoffmaterials sichert.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standard-Blast-Trocknung |

|---|---|---|

| Feuchtigkeitsentfernung | Evakuierung tief sitzender Poren | Entfernung von Oberflächenfeuchtigkeit |

| Strukturelles Risiko | Verhindert „Popcorn“-Expansion/Kollaps | Hohes Risiko von Blasenfehlern |

| Oxidationskontrolle | Sauerstofffreie Umgebung (Bewahrt Gruppen) | Hohes Risiko thermischer Oxidation |

| Siedepunkt | Gesunken (Schützt hitzeempfindliche Materialien) | Normal (Benötigt höhere Hitze) |

| Materialzustand | Lose, einheitlich, nicht verklumpt | Potenzial für Agglomeration |

Stellen Sie die strukturelle Integrität Ihrer Hartkohlenstoffmaterialien mit den Präzisions-Wärmelösungen von KINTEK sicher. Gestützt auf Experten-F&E und Fertigung bieten wir Hochleistungs-Vakuumsysteme und anpassbare Hochtemperatur-Laböfen (Muffel-, Rohr-, Dreh-, CVD-Öfen), die für die strengen Anforderungen der Materialforschung entwickelt wurden. Lassen Sie nicht zu, dass Feuchtigkeit Ihre Ergebnisse beeinträchtigt – kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche personalisierten Dienstleistungen werden typischerweise bei kundenspezifischen Vakuumöfen angeboten? Erschließen Sie maßgeschneiderte Unterstützung für Ihr Labor

- Was sind die beiden Hauptkonfigurationen von Vakuumöfen? Heißwand- vs. Kaltwandöfen erklärt

- Warum wird ein Vakuumtrockenschrank für ZIF-8-Kristallvorläufer bevorzugt? Poröse Strukturen durch Vakuumtrocknung schützen

- Warum ist der Spaltdurchmesser beim Vakuumlöten wichtig? Gewährleisten Sie starke, zuverlässige Verbindungen

- Wie erfüllen kundenspezifische Vakuumöfen spezifische Prozessanforderungen? Passen Sie Ihre Wärmebehandlung für maximale Effizienz an

- Welche Arten des Abschreckens können in einem Vakuumofen durchgeführt werden? Erkunden Sie Hochdruckgas- und Öl-Abschrecken

- Was sind die Vorteile der Verwendung von Graphitfilz in Vakuumöfen? Erzielen Sie überlegene thermische Effizienz & Stabilität

- Was ist die Hauptfunktion eines kleinen Vakuumofens? Ermöglichung einer hochreinen Wärmebehandlung für Edelmetalle