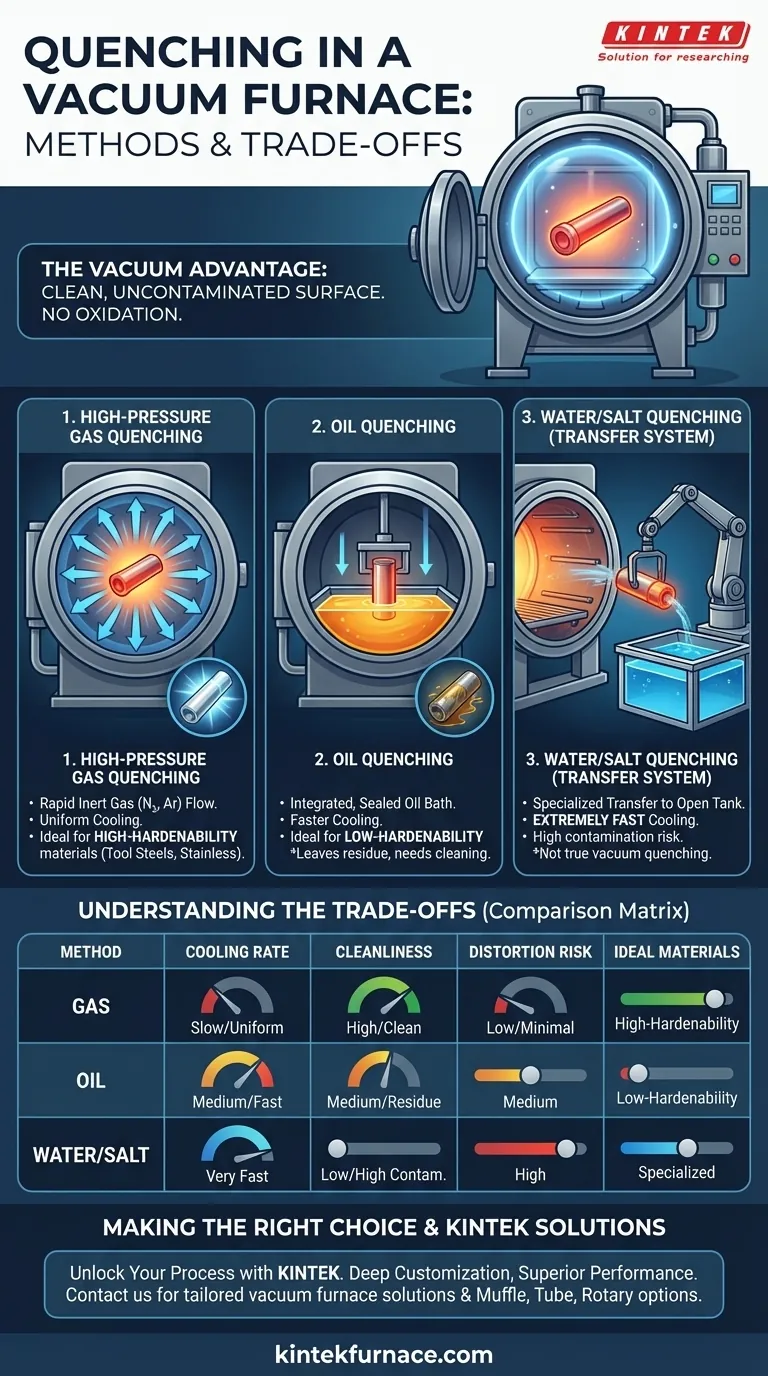

Im Grunde genommen kann ein Vakuumofen verschiedene Arten des Abschreckens durchführen, hauptsächlich das Abschreckung mit Hochdruck-Inertgas und das Öl-Abschrecken. Obwohl seltener, integrieren einige Spezialsysteme auch Wasser- oder Salzlöschfähigkeiten, indem sie das Werkstück aus der Vakuumheizkammer in einen angrenzenden Flüssigkeitsabschreckbehälter bewegen.

Die Wahl einer Abschreckmethode in einem Vakuumofen ist eine kritische Entscheidung, die das Bedürfnis nach einer spezifischen Abkühlgeschwindigkeit mit dem Hauptvorteil der Vakuumverarbeitung in Einklang bringt: die Erzielung einer makellosen, kontaminationsfreien Oberfläche. Die korrekte Methode hängt vollständig von den Materialeigenschaften und den gewünschten Endmerkmalen ab.

Der Zweck der Vakuumumgebung

Bevor das Abschreckung untersucht wird, ist es entscheidend zu verstehen, warum Teile überhaupt im Vakuum erhitzt werden. Ziel ist es, eine außergewöhnlich saubere und kontrollierte Atmosphäre zu schaffen.

Warum im Vakuum erhitzen?

Das Erhitzen von Metall auf hohe Temperaturen in Gegenwart von Sauerstoff führt zu Oxidation und Zunderbildung. Ein Vakuum entfernt reaktive Gase und verhindert diese Oberflächenreaktionen.

Dies führt zu hellen, sauberen Teilen, die oft keine anschließende Reinigung erfordern. Es verhindert auch die Entkohlung, den Verlust von Kohlenstoff von der Stahloberfläche, der die Härte und Verschleißfestigkeit verringern kann.

Die Herausforderung des Abschreckens

Die Herausforderung besteht darin, das Teil schnell genug abzukühlen, um die gewünschte Härte (das "Abschrecken") zu erreichen, ohne Verunreinigungen wieder einzuschleusen oder die im Vakuum erzeugte saubere Oberfläche zu beeinträchtigen.

Eine Aufschlüsselung der Vakuum-Abschreckmethoden

Die Abschreckmethode muss schnell genug sein, um die gewünschte metallurgische Struktur zu fixieren, aber kontrolliert genug, um die Vorteile des Vakuumprozesses zu erhalten.

Hochdruckgas-Abschrecken

Dies ist die häufigste und "ursprünglichste" Abschreckmethode für einen modernen Vakuumofen. Nach dem Erhitzen wird die Kammer schnell mit einem Hochdruck-Inertgas mit hoher Durchflussrate, typischerweise Stickstoff oder Argon, wieder aufgefüllt.

Ventilatoren zirkulieren dieses Gas mit hoher Geschwindigkeit, um das Teil gleichmäßig abzukühlen. Diese Methode ist ideal für Materialien mit hoher Härtbarkeit, wie Werkzeugstähle, Schnellarbeitsstähle sowie viele Edelstahl- und Titanlegierungen.

Öl-Abschrecken

Bei Stählen mit geringerer Härtbarkeit ist das Gas-Abschrecken möglicherweise nicht schnell genug, um die volle Härte zu erreichen. Diese Anwendungen erfordern einen Vakuum-Ölabschreckofen.

Diese Öfen verfügen über ein integriertes, abgedichtetes Ölbad, das sich in einer Kammer unterhalb oder neben der Heizzone befindet. Nach dem Erhitzen wird das Werkstück mechanisch in das Öl abgesenkt, um schnell abzukühlen. Dies ist ein abgedichteter Prozess, der die Vakuumintegrität der Heizkammer nicht beeinträchtigt.

Wasser- und Nitrat-(Salz-)Abschrecken

Wasser und geschmolzenes Salz bieten noch schnellere Abkühlraten als Öl, sind aber hochreaktiv und flüchtig. Sie direkt in eine heiße Vakuumkammer einzubringen, würde das Vakuum sofort zerstören und die Ausrüstung kontaminieren.

Daher existiert ein echtes "Vakuumwasserabschrecken" nicht. Stattdessen würde ein System das Teil im Vakuum erhitzen, es unter Schutzatmosphäre in einen separaten, offenen Abschreckbehälter überführen und es dann eintauchen. Dies ist ein mehrstufiger Prozess, der nur für spezielle Anwendungen verwendet wird, bei denen extrem hohe Abkühlraten unverzichtbar sind.

Die Kompromisse verstehen: Gas vs. Flüssigkeit

Die Wahl zwischen Gas- und Flüssigkeitsabschreckung beinhaltet eine Reihe kritischer technischer Kompromisse.

Abkühlgeschwindigkeit vs. Härtbarkeit

Die Härtbarkeit eines Materials bestimmt, wie langsam es gekühlt werden kann, während es immer noch volle Härte erreicht.

Legierungen mit hoher Härtbarkeit (wie A2-Werkzeugstahl) können effektiv mit Gas abgeschreckt werden. Legierungen mit geringerer Härtbarkeit (wie 1045-Stahl) erfordern die schnellere Abkühlung einer Flüssigkeit wie Öl oder Wasser.

Teilesauberkeit

Das Gas-Abschrecken ist die sauberste Methode. Es hinterlässt keine Rückstände, und die Teile kommen hell und gebrauchsfertig aus dem Ofen.

Das Öl-Abschrecken hinterlässt, obwohl es in einem geschlossenen System durchgeführt wird, einen Ölrückstand auf dem Teil, der eine anschließende Wasch- oder Anlassbehandlung erfordert.

Verzugs- und Rissrisiko

Hochdruckgas sorgt für die gleichmäßigste Abkühlung, was thermische Spannungen und das Risiko von Teileverzug oder Rissbildung erheblich reduziert.

Flüssigkeitsabschrecken sind aggressiver und können größere Temperaturgradienten über das Teil erzeugen, was die inneren Spannungen und das Potenzial für Verzug erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abschreckmethode ist entscheidend, um die Konstruktionsspezifikationen Ihrer Komponente zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf maximaler Sauberkeit und minimalem Verzug liegt: Das Hochdruckgas-Abschrecken ist die überlegene Wahl, insbesondere für lufthärtende Werkzeugstähle und komplexe Geometrien.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der spezifizierten Härte bei niedrig- bis mittellegierten Stählen liegt: Das Öl-Abschrecken ist oft notwendig, um die schnellere Abkühlrate zu gewährleisten, die diese Materialien für eine korrekte Umwandlung benötigen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Härtung einfacher Kohlenstoffstähle liegt: Die Vakuumverarbeitung ist möglicherweise übertrieben, und ein traditioneller Atmosphäreofen mit einem offenen Wasser- oder Salzlakeabschreckbehälter ist wahrscheinlich besser geeignet.

Letztendlich ist die Abstimmung der Abschreckmethode auf die spezifischen Umwandlungsbedürfnisse des Materials der Schlüssel zu einer erfolgreichen Wärmebehandlung.

Übersichtstabelle:

| Abschreckmethode | Hauptmerkmale | Ideale Materialien |

|---|---|---|

| Hochdruckgas-Abschrecken | Saubere, gleichmäßige Abkühlung, minimaler Verzug | Werkzeugstähle, Schnellarbeitsstähle, Edelstahl- und Titanlegierungen |

| Öl-Abschrecken | Schnellere Abkühlung, erfordert Rückstandsentfernung | Stähle mit geringer Härtbarkeit |

| Wasser-/Salz-Abschrecken | Sehr schnelle Abkühlung, spezielle Transfersysteme | Materialien, die extrem hohe Abkühlraten benötigen |

Erschließen Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch exzellente Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, indem wir überlegene Leistung, Sauberkeit und Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abschreckanwendungen optimieren und Ihre Materialziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen