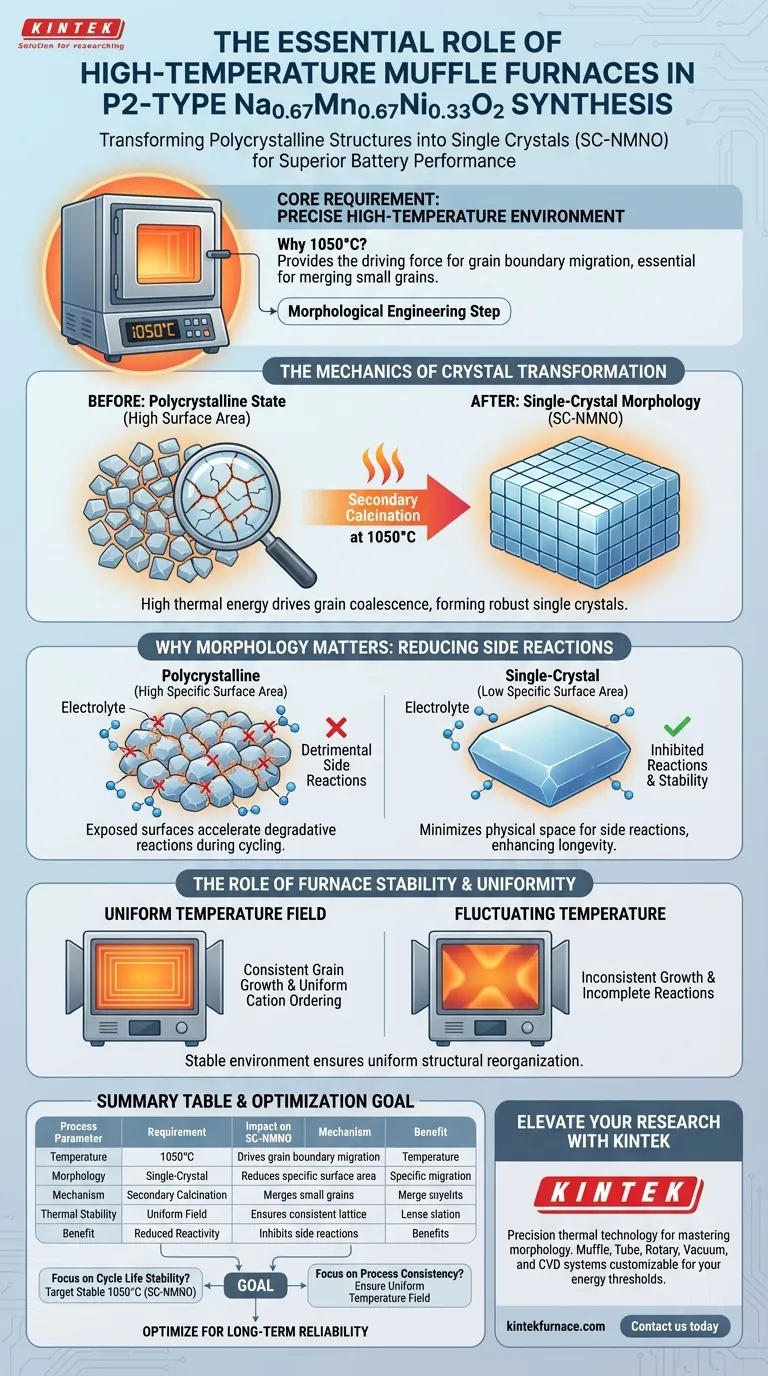

Ein Hochtemperatur-Muffelofen wird benötigt, da er die präzise thermische Umgebung bietet, die erforderlich ist, um das Kornwachstum voranzutreiben und polykristalline Strukturen in Einkristalle umzuwandeln. Insbesondere wirkt eine stabile Temperatur von 1050 °C als treibende Kraft für die Verschmelzung kleiner Körner, was zu einem robusten Material führt, das als einkristallines P2-Typ Na0.67Mn0.67Ni0.33O2 (SC-NMNO) bekannt ist.

Kernbotschaft Der Prozess der sekundären Kalzinierung ist nicht nur ein Erhitzen; er ist ein Schritt der morphologischen Ingenieurwissenschaft. Durch die Nutzung hoher Hitze zur Verschmelzung mehrerer kleiner Körner zu einem einzigen großen Kristall wird die spezifische Oberfläche des Materials erheblich reduziert, was der primäre Mechanismus zur Verhinderung abbaubare Nebenreaktionen während des Batteriezyklus ist.

Die Mechanik der Kristalltransformation

Treiben der Korngrenzenmigration

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Bereitstellung einer konstanten Umgebung von 1050 °C.

Bei dieser spezifischen Temperatur ist die thermische Energie ausreichend, um die Korngrenzenmigration zu initiieren und aufrechtzuerhalten. Dieser Mechanismus ermöglicht es kleineren Körnern, sich zu vereinigen und zu verschmelzen, was die Mikrostruktur des Materials grundlegend verändert.

Erreichen einer Einkristallmorphologie

Das Ergebnis dieser Migration ist die Umwandlung des Materials von einem polykristallinen Zustand in großkristalline Einkristalle (SC-NMNO).

Im Gegensatz zu polykristallinen Materialien, die aus vielen kleinen, zufällig orientierten Kristalliten bestehen, besitzt ein Einkristall eine kontinuierliche und ununterbrochene Gitterstruktur. Diese Umwandlung ist ohne die anhaltende hohe thermische Energie, die vom Ofen geliefert wird, nicht möglich.

Warum Morphologie für die Leistung wichtig ist

Reduzierung der spezifischen Oberfläche

Der Übergang zu einer Einkristallmorphologie hat eine direkte physikalische Auswirkung: Er reduziert drastisch die spezifische Oberfläche des Kathodenmaterials.

Polykristalline Materialien haben aufgrund der Anwesenheit vieler Korngrenzen und freiliegender Oberflächen inhärent ein hohes Oberflächen-zu-Volumen-Verhältnis. Durch die Verschmelzung dieser Körner wird die gesamte freiliegende Oberfläche minimiert.

Hemmung von Grenzflächen-Nebenreaktionen

Die Reduzierung der Oberfläche ist der entscheidende Faktor für die Langlebigkeit der Batterie.

Während des Batteriezyklus treten an der Grenzfläche zwischen Kathode und Elektrolyt die schädlichen Nebenreaktionen auf. Durch die Minimierung der freiliegenden Oberfläche durch Hochtemperaturkalzinierung wird der physikalische Raum für diese Reaktionen effektiv begrenzt, wodurch das Material stabilisiert wird.

Die Rolle der Ofenstabilität

Bereitstellung eines stabilen Temperaturfeldes

Über das Erreichen der Spitzentemperatur hinaus muss der Muffelofen ein stabiles Temperaturfeld aufrechterhalten.

Temperaturschwankungen können zu inkonsistentem Kornwachstum oder unvollständigen Festkörperreaktionen führen. Eine stabile Umgebung stellt sicher, dass die strukturelle Neuordnung – bei der Natrium-, Nickel- und Manganelemente spezifische Gitterplätze einnehmen – im gesamten Chargengut gleichmäßig erfolgt.

Ermöglichung von Festkörperreaktionen

Die Wärme dient als treibende Kraft für die notwendigen Festkörperreaktionen und die Kristallisation.

Während niedrigere Temperaturen (z. B. 900-950 °C) eine gewisse strukturelle Neuordnung und Kationenordnung ermöglichen mögen, erfordert das spezifische Ziel der sekundären Kalzinierung für SC-NMNO den höheren Energieschwellenwert, um die Einkristallform vollständig zu realisieren.

Verständnis der Kompromisse

Das Risiko unvollständiger Kalzinierung

Wenn der Ofen die erforderliche hohe Temperatur (1050 °C) nicht aufrechterhalten kann, ist der Kornwachstumsprozess unzureichend.

Dies führt zu einem Material, das eine polykristalline Natur mit einer höheren spezifischen Oberfläche beibehält. Dies mag zwar andere elektrochemische Eigenschaften aufweisen, verzichtet aber auf die Stabilitätsvorteile, die durch die Hemmung von Grenzflächen-Nebenreaktionen erzielt werden.

Ausgleich zwischen Kristallinität und Reaktivität

Es gibt einen feinen Ausgleich zwischen der Maximierung der Kristallinität und der Aufrechterhaltung der elektrochemischen Aktivität.

In anderen katalytischen Kontexten kann übermäßige Sinterung (z. B. bei 800 °C für bestimmte poröse Materialien) Porenstrukturen kollabieren lassen und aktive Zentren reduzieren. Für P2-Typ Na0.67Mn0.67Ni0.33O2 ist der "Sinterungseffekt" der Verschmelzung von Körnern jedoch ein erwünschter Effekt, um die strukturelle Haltbarkeit gegenüber der Oberflächenreaktivität zu verbessern.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von P2-Typ-Natrium-Ionen-Batterie-Kathoden zu optimieren, stimmen Sie Ihre thermische Behandlung auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Zykluslebensdauerstabilität liegt: Streben Sie eine stabile Kalzinierung bei 1050 °C an, um Einkristalle (SC-NMNO) zu erzeugen, die die Oberfläche minimieren und Nebenreaktionen hemmen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Stellen Sie sicher, dass Ihr Muffelofen ein gleichmäßiges Temperaturfeld liefert, um eine ungleichmäßige Kationenmischung zu verhindern und eine identische Kristallinität über die gesamte Probencharge zu gewährleisten.

Präzise Hochtemperaturregelung ist das entscheidende Werkzeug zur Gestaltung der Oberflächenarchitektur, die für die langfristige Zuverlässigkeit von Batterien erforderlich ist.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Auswirkung auf SC-NMNO-Material |

|---|---|---|

| Temperatur | 1050 °C | Bietet treibende Kraft für Korngrenzenmigration |

| Morphologie | Einkristallin | Reduziert spezifische Oberfläche und strukturelle Defekte |

| Mechanismus | Sekundäre Kalzinierung | Verschmilzt kleine Körner zu großen, robusten Einkristallen |

| Thermische Stabilität | Gleichmäßiges Feld | Gewährleistet konsistente Kationenordnung und Gitterstruktur |

| Nutzen | Reduzierte Reaktivität | Hemmt schädliche Nebenreaktionen zwischen Elektrolyt und Kathode |

Verbessern Sie Ihre Batteriematerialforschung mit KINTEK

Präzision bei der sekundären Kalzinierung ist der Unterschied zwischen polykristalliner Instabilität und Einkristalldauerhaftigkeit. KINTEK bietet die fortschrittliche thermische Technologie, die benötigt wird, um die Morphologie von P2-Typ Na0.67Mn0.67Ni0.33O2 zu beherrschen.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar, um Ihre spezifischen Forschungs- oder Produktionsenergieanforderungen zu erfüllen. Ob Sie eine stabile 1050 °C-Umgebung oder spezielle Atmosphären benötigen, die Hochtemperaturöfen von KINTEK liefern die gleichmäßigen Temperaturfelder, die für überlegene Materialtechnik erforderlich sind.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Venkat Pamidi, Maximilian Fichtner. Single-Crystal P2–Na<sub>0.67</sub>Mn<sub>0.67</sub>Ni<sub>0.33</sub>O<sub>2</sub> Cathode Material with Improved Cycling Stability for Sodium-Ion Batteries. DOI: 10.1021/acsami.3c15348

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Vorteile bieten Kammeröfen hinsichtlich der Materialeigenschaften? Erzielen Sie eine überlegene Materialkontrolle und -leistung

- Wie bestimmt ein Muffelofen die endgültige Phase und Aktivität von Bismut-Molybdat? Optimieren Sie Ihre Materialsynthese

- Warum ist ein Hochtemperatur-Kammerwiderstandsofen mit Argon-Schutzgas für die Homogenisierung von CoCrFeMnNi unerlässlich?

- Warum gilt der elektrische Muffelofen als multifunktionales Werkzeug? Erschließen Sie vielseitige Hochtemperaturlösungen

- Was ist ein Kammerwiderstandsofen und wie funktioniert er? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was ist der Zweck der lang andauernden Kalzinierung in einem Hochtemperatur-Boxwiderstandsofen für Katalysatorvorläufer? Erklärt

- Warum ist eine präzise Temperaturkontrolle in einem Muffelofen wichtig? Sichern Sie zuverlässige Ergebnisse bei der Wärmebehandlung