Kurz gesagt, eine präzise Temperaturkontrolle ist die Grundlage für zuverlässige Ergebnisse eines Muffelofens. Sie stellt sicher, dass ein Material auf die exakt benötigte Temperatur erhitzt und dort stabil gehalten wird. Diese Genauigkeit ist entscheidend, um konsistente, reproduzierbare Ergebnisse in Prozessen wie Wärmebehandlung, Veraschung und fortschrittlicher Materialforschung zu erzielen, wo selbst kleine Abweichungen das Endprodukt beeinträchtigen können.

Es geht nicht nur darum, eine Zieltemperatur zu erreichen; es geht darum, den gesamten thermischen Verlauf eines Materials zu kontrollieren. Eine präzise Kontrolle bestimmt direkt die endgültige Struktur und die Eigenschaften eines Materials und macht den Unterschied zwischen einem erfolgreichen und einem fehlgeschlagenen Experiment aus.

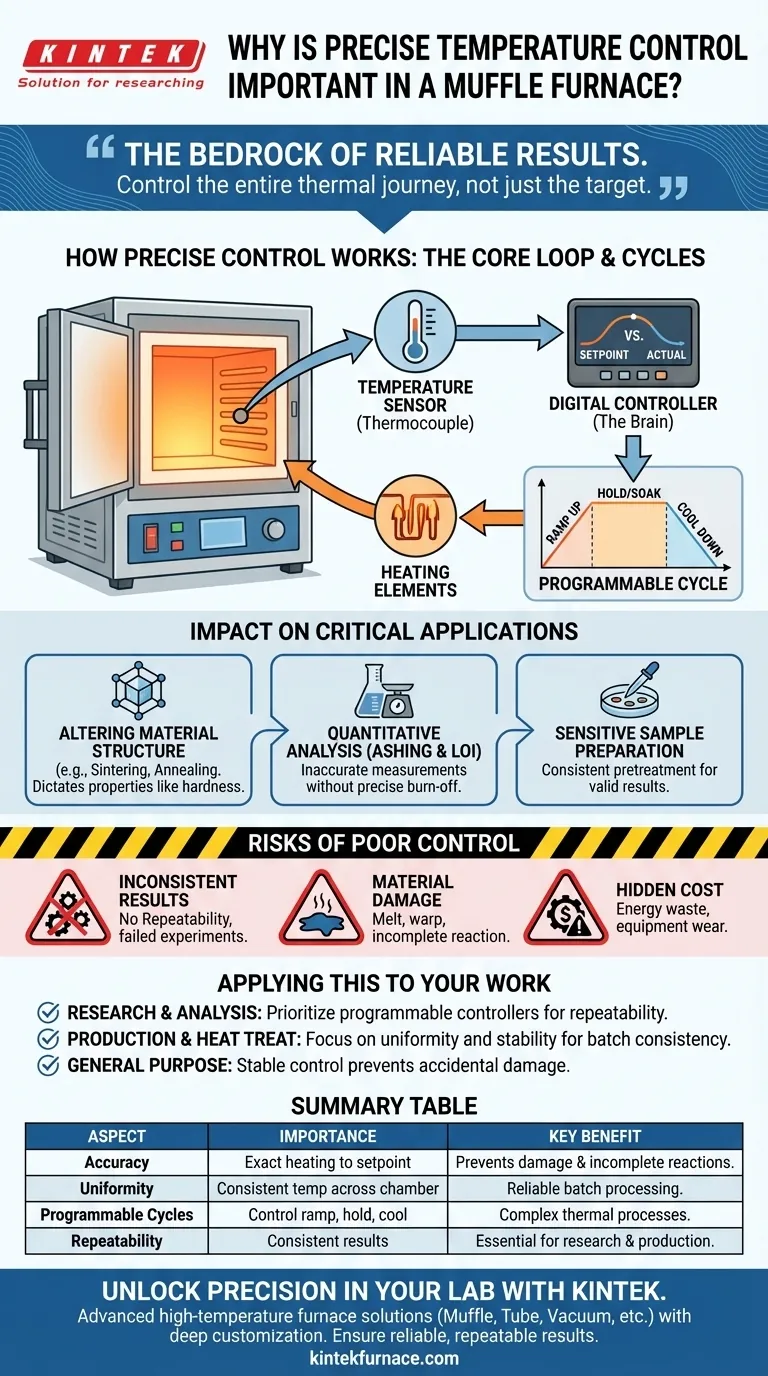

Wie präzise Temperaturkontrolle funktioniert

Das Verständnis des Mechanismus zeigt, warum ihre Präzision so entscheidend ist. Ein Muffelofen wird nicht einfach eingeschaltet und heiß; er arbeitet als ausgeklügeltes Rückkopplungssystem.

Der Kernregelkreis

Ein Temperatursensor, meist ein Thermoelement, wird in der Heizkammer platziert, um die Innentemperatur ständig zu messen.

Dieser Sensor speist Live-Daten in einen digitalen Regler ein. Dieser Regler fungiert als Gehirn des Betriebs.

Der Regler vergleicht die tatsächliche Temperatur mit dem vom Benutzer definierten Sollwert. Wenn es eine Differenz gibt, passt er die Leistung an, die an die Heizelemente gesendet wird, um die Temperatur entweder zu erhöhen oder zu senken, wodurch eine kontinuierliche Schleife der Überwachung und Anpassung entsteht.

Programmierbare Heizzyklen

Moderne Regler bieten mehr als nur einen einzigen Sollwert. Sie ermöglichen programmierbare Zyklen, die den gesamten thermischen Prozess des Materials definieren.

Dazu gehören die Aufheizrate (wie schnell die Temperatur steigt), die Halte- oder Einweichzeit (wie lange sie auf einer Spitzentemperatur bleibt) und die Abkühlrate. Dieses Maß an Kontrolle ist entscheidend für komplexe Prozesse.

Gewährleistung der Temperaturgleichmäßigkeit

Ein primäres Ziel dieses Steuerungssystems ist die Erzielung einer Temperaturgleichmäßigkeit. Das bedeutet, dass die Temperatur in der gesamten Kammer konstant ist, um sicherzustellen, dass eine große Probe oder mehrere kleine Proben alle die exakt gleichen thermischen Bedingungen erfahren.

Die Auswirkungen auf kritische Anwendungen

Unpräzises Erhitzen ist nicht nur eine Unannehmlichkeit; es entwertet Ergebnisse und zerstört Materialien in einer Reihe von wissenschaftlichen und industriellen Prozessen.

Veränderung der Materialstruktur

Bei Prozessen wie Sintern, Glühen und Wärmebehandlung manipuliert die Temperatur direkt die Kristallstruktur und Mikrostruktur des Materials.

Dies wiederum bestimmt die endgültigen Eigenschaften wie Härte, Festigkeit und Leitfähigkeit. Ohne präzise Kontrolle können Sie diese Eigenschaften nicht zuverlässig entwickeln.

Quantitative Analyse (Veraschung & Glühverlust)

In der analytischen Chemie werden Verfahren wie die Veraschung oder der Glühverlust (LOI) verwendet, um die Zusammensetzung einer Probe zu bestimmen, indem ihre organischen Bestandteile verbrannt werden.

Das Endergebnis ist das Endgewicht. Ist die Temperatur zu niedrig, ist die Reaktion unvollständig. Ist sie zu hoch, können andere Komponenten zerfallen, was zu ungenauen Messungen führt. Ohne präzise Temperatur ist die Reproduzierbarkeit unmöglich.

Empfindliche Probenvorbereitung

In Bereichen wie der Drogenprüfung und der medizinischen Forschung müssen Proben unter exakten Bedingungen vorbereitet werden, um die Gültigkeit der Analyse zu gewährleisten.

Eine präzise Temperaturkontrolle stellt sicher, dass der Vorbehandlungsprozess konsistent ist und keine Variablen einführt, die empfindliche Testergebnisse verfälschen könnten.

Verständnis der Risiken einer schlechten Kontrolle

Ein Versäumnis, eine präzise Kontrolle aufrechtzuerhalten, birgt erhebliche Risiken, die Zeit, Geld und Materialien verschwenden können.

Das Risiko inkonsistenter Ergebnisse

Das unmittelbarste Risiko ist ein Mangel an Reproduzierbarkeit. Wenn der Ofen bei einem Durchlauf sein Ziel überschreitet und beim nächsten unterschreitet, erhalten Sie trotz gleicher Einstellungen zwei unterschiedliche Ergebnisse. Dies macht eine zuverlässige Forschung oder Produktion unmöglich.

Die Gefahr von Materialschäden

Das Überschreiten der Zieltemperatur kann Ihre Probe schmelzen, verformen oder anderweitig zerstören. Umgekehrt kann das Nichterreichen der erforderlichen Temperatur zu einer unvollständigen chemischen Reaktion oder physikalischen Umwandlung führen, wodurch das Material für seinen vorgesehenen Zweck unbrauchbar wird.

Die versteckten Kosten der Instabilität

Ein Ofen mit schlechter Kontrolle "jagt" oft nach seinem Sollwert und über- und unterschreitet ihn ständig. Diese ständige Anpassung kann zu unnötigem Energieverbrauch führen und die Heizelemente und Steuerrelais im Laufe der Zeit stärker beanspruchen.

Anwendung auf Ihre Arbeit

Ihre spezifischen Anforderungen bestimmen, wie Sie die Ofenfunktionen priorisieren, aber das Prinzip der Kontrolle bleibt universell.

- Wenn Ihr Hauptaugenmerk auf Forschung oder quantitativer Analyse liegt: Priorisieren Sie einen Ofen mit programmierbarer digitaler Steuerung, um Reproduzierbarkeit und dokumentierbare Heizzyklen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialproduktion oder Wärmebehandlung liegt: Konzentrieren Sie sich auf Spezifikationen für die Temperaturgleichmäßigkeit und die Stabilität der Haltezeiten, um sicherzustellen, dass jedes Teil einer Charge konsistente Endprodukteigenschaften aufweist.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Heizung liegt: Selbst bei einfacheren Aufgaben verhindert eine stabile Temperaturkontrolle versehentliche Probenschäden und bietet eine zuverlässige Basis für jeden Prozess.

Letztendlich bedeutet die Beherrschung der Temperaturkontrolle, dass Sie ein Material nicht mehr nur erhitzen; Sie konstruieren sein Endergebnis präzise.

Zusammenfassungstabelle:

| Aspekt | Bedeutung |

|---|---|

| Temperaturgenauigkeit | Gewährleistet exaktes Erhitzen auf den Sollwert, verhindert Materialschäden und unvollständige Reaktionen. |

| Gleichmäßigkeit | Erhält eine konstante Temperatur in der gesamten Kammer für eine zuverlässige Chargenverarbeitung. |

| Programmierbare Zyklen | Ermöglicht die Steuerung von Aufheizraten, Haltezeiten und Kühlung für komplexe thermische Prozesse. |

| Reproduzierbarkeit | Garantiert konsistente Ergebnisse über mehrere Experimente hinweg, unerlässlich für Forschung und Produktion. |

Erzielen Sie Präzision in Ihrem Labor mit KINTEK

KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Sorgen Sie für zuverlässige, reproduzierbare Ergebnisse bei der Wärmebehandlung, Veraschung und Materialforschung – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse verbessern und zum Erfolg führen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle

- Welche Rolle spielt eine Muffelofen bei der g-C3N4-Synthese? Beherrschen der thermischen Polykondensation für Halbleiter

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration