Ein elektrischer Muffelofen verdient seinen Ruf als multifunktionales Werkzeug, weil er eine präzise gesteuerte Hochtemperaturumgebung bietet, die für eine Vielzahl von Materialverarbeitungs- und analytisch-chemischen Aufgaben geeignet ist. Sein Kerndesign ermöglicht es ihm, Funktionen von der Änderung der physikalischen Eigenschaften von Metallen bis zur Vorbereitung von Proben für die Elementaranalyse zu erfüllen, was ihn zu einem unverzichtbaren Instrument in Laboren und industriellen Umgebungen macht.

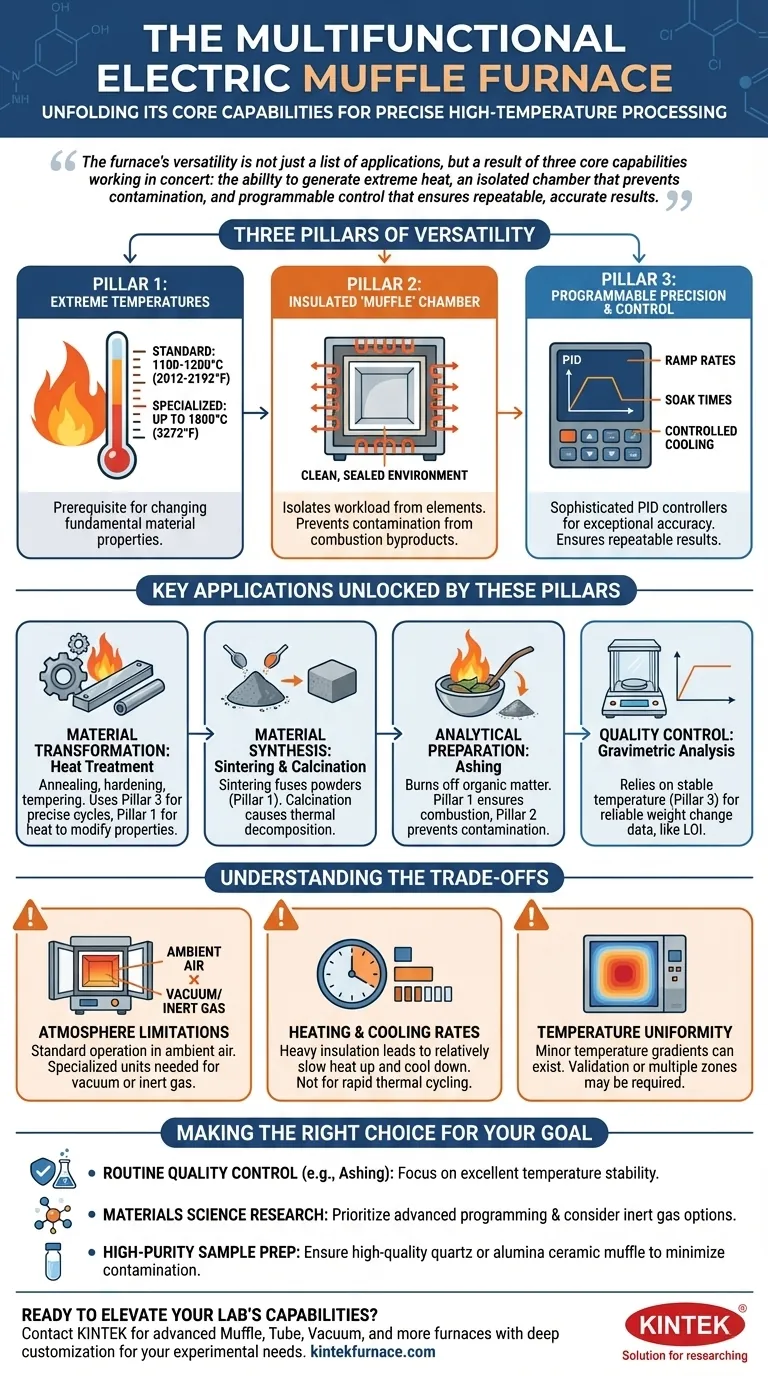

Die Vielseitigkeit des Ofens ist nicht nur eine Liste von Anwendungen, sondern das Ergebnis von drei Kernfähigkeiten, die zusammenwirken: die Fähigkeit, extreme Hitze zu erzeugen, eine isolierte Kammer, die Kontamination verhindert, und eine programmierbare Steuerung, die wiederholbare, genaue Ergebnisse gewährleistet.

Die drei Säulen der Vielseitigkeit

Die Leistungsfähigkeit eines Muffelofens beruht auf der Integration von drei grundlegenden Konstruktionsprinzipien. Das Verständnis dieser Säulen zeigt, warum er so viel mehr ist als nur ein einfacher Ofen.

Säule 1: Erreichen extremer Temperaturen

Die primäre Funktion eines Muffelofens ist die Erzeugung erheblicher Hitze, wobei die meisten Standardmodelle 1100-1200°C (2012-2192°F) erreichen. Spezielle Einheiten können sogar 1800°C (3272°F) überschreiten.

Diese Fähigkeit, hohe Temperaturen zu erzeugen und aufrechtzuerhalten, ist die Voraussetzung für Anwendungen, bei denen der grundlegende physikalische oder chemische Zustand eines Materials verändert wird.

Säule 2: Die isolierte „Muffel“-Kammer

Der Name „Muffelofen“ leitet sich von seinem Hauptmerkmal ab: der Muffel, einer feuerfesten Keramikkammer, die das Werkstück von den Heizelementen isoliert.

Dies schafft eine saubere, versiegelte Umgebung. Es verhindert den direkten Kontakt mit den Heizwendeln und schützt die Probe vor gasförmigen Verbrennungsprodukten, was entscheidend ist, um Kontaminationen während empfindlicher analytischer Verfahren zu verhindern.

Säule 3: Programmierbare Präzision und Steuerung

Moderne Öfen verwenden ausgeklügelte PID-Regler (Proportional-Integral-Differential), um die Temperatur mit außergewöhnlicher Genauigkeit zu steuern.

Benutzer können komplexe Heizzyklen programmieren, einschließlich spezifischer Anstiegsraten (wie schnell er sich erwärmt), Haltezeiten (wie lange er eine Temperatur hält) und kontrollierter Abkühlung. Dieses Maß an Präzision verwandelt den Ofen von einem groben Heizgerät in ein fein abgestimmtes wissenschaftliches Instrument.

Schlüsselanwendungen, die durch diese Säulen ermöglicht werden

Die Kombination aus hoher Hitze, Isolation und Präzision ermöglicht eine Vielzahl von Prozessen in verschiedenen Bereichen.

Materialumwandlung: Wärmebehandlung

Anwendungen wie Glühen, Härten und Anlassen beruhen auf präzisen Temperaturzyklen (Säule 3), um die Mikrostruktur von Metallen und Legierungen zu verändern. Die hohe Hitze (Säule 1) ermöglicht diese Änderungen und modifiziert Eigenschaften wie Härte und Duktilität.

Materialsynthese: Sintern und Kalzinieren

Beim Sintern wird hohe Hitze (Säule 1) genutzt, um Pulver ohne Schmelzen zu einer festen Masse zu verschmelzen, ein wichtiger Schritt bei der Herstellung von Keramiken und bestimmten Metallteilen. Beim Kalzinieren wird Hitze eingesetzt, um eine thermische Zersetzung hervorzurufen, oft um Oxide aus Carbonaten zu erzeugen.

Analytische Vorbereitung: Veraschung

Veraschung ist eine gängige Analysetechnik, bei der eine Probe erhitzt wird, um die gesamte organische Substanz zu verbrennen, sodass nur die anorganische Asche für die Analyse zurückbleibt.

Die hohe Temperatur des Ofens (Säule 1) gewährleistet eine vollständige Verbrennung, während die isolierte Muffel (Säule 2) verhindert, dass Verunreinigungen die endgültige Gewichtsmessung verfälschen.

Qualitätskontrolle: Gravimetrische Analyse

Ähnlich wie bei der Veraschung hängen Glühverlust (LOI) und andere gravimetrische Analysemethoden von der Fähigkeit des Ofens ab, eine präzise, stabile Temperatur (Säule 3) zu halten. Dies stellt sicher, dass jede Gewichtsänderung nur auf den beabsichtigten Prozess zurückzuführen ist, was zu zuverlässigen Daten für die Qualitätskontrolle führt.

Die Kompromisse verstehen

Obwohl ein Muffelofen sehr vielseitig ist, hat er auch seine Grenzen. Objektivität erfordert deren Anerkennung.

Atmosphärenbeschränkungen

Ein Standard-Muffelofen arbeitet in einer Umgebung mit atmosphärischer Luft. Für Prozesse, die ein Vakuum oder eine inerte Gasumgebung (wie Stickstoff oder Argon) erfordern, um Oxidation zu verhindern, ist ein speziell konstruierter und teurerer Ofen notwendig.

Heiz- und Kühlraten

Die starke Isolierung, die es einem Ofen ermöglicht, extreme Temperaturen zu erreichen und zu halten, bedeutet auch, dass er sich relativ langsam aufheizt und abkühlt. Dies macht ihn ungeeignet für Anwendungen, die eine schnelle thermische Zyklisierung erfordern.

Temperaturgleichmäßigkeit

Obwohl die Regler präzise Messwerte am Thermoelement liefern, können geringfügige Temperaturgradienten in der Kammer bestehen. Für außergewöhnlich empfindliche Prozesse, bei denen die Gleichmäßigkeit von größter Bedeutung ist, kann eine Validierung oder die Verwendung eines Ofens mit mehreren Heizzonen erforderlich sein.

Die richtige Wahl für Ihr Ziel treffen

Der „beste“ Einsatz eines Muffelofens hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle (z. B. Veraschung) liegt: Ein Standard-, zuverlässiger Ofen mit ausgezeichneter Temperaturstabilität ist Ihre wichtigste Anforderung.

- Wenn Ihr Hauptaugenmerk auf der materialwissenschaftlichen Forschung liegt: Priorisieren Sie einen Ofen mit fortschrittlicher Programmierung für komplexe Heizzyklen und erwägen Sie ein Modell mit einem optionalen Inertgasanschluss.

- Wenn Ihr Hauptaugenmerk auf der Probenvorbereitung mit hoher Reinheit liegt: Stellen Sie sicher, dass der Ofen eine hochwertige Quarz- oder Aluminiumoxid-Keramikmuffel verwendet, um potenzielle Probenkontaminationen zu minimieren.

Durch das Verständnis seiner Kernprinzipien können Sie den Muffelofen als leistungsstarkes und anpassungsfähiges Werkzeug für nahezu jede Hochtemperaturherausforderung nutzen.

Zusammenfassende Tabelle:

| Merkmal | Vorteil | Schlüsselanwendungen |

|---|---|---|

| Extreme Temperaturen (bis zu 1800°C) | Ermöglicht Materialumwandlung und -synthese | Wärmebehandlung, Sintern, Kalzinieren |

| Isolierte Muffelkammer | Verhindert Kontamination für reine Ergebnisse | Veraschung, gravimetrische Analyse |

| Programmierbare PID-Steuerung | Gewährleistet wiederholbare, genaue Prozesse | Komplexe Heizzyklen, Qualitätskontrolle |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Hochtemperaturofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Genauigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung