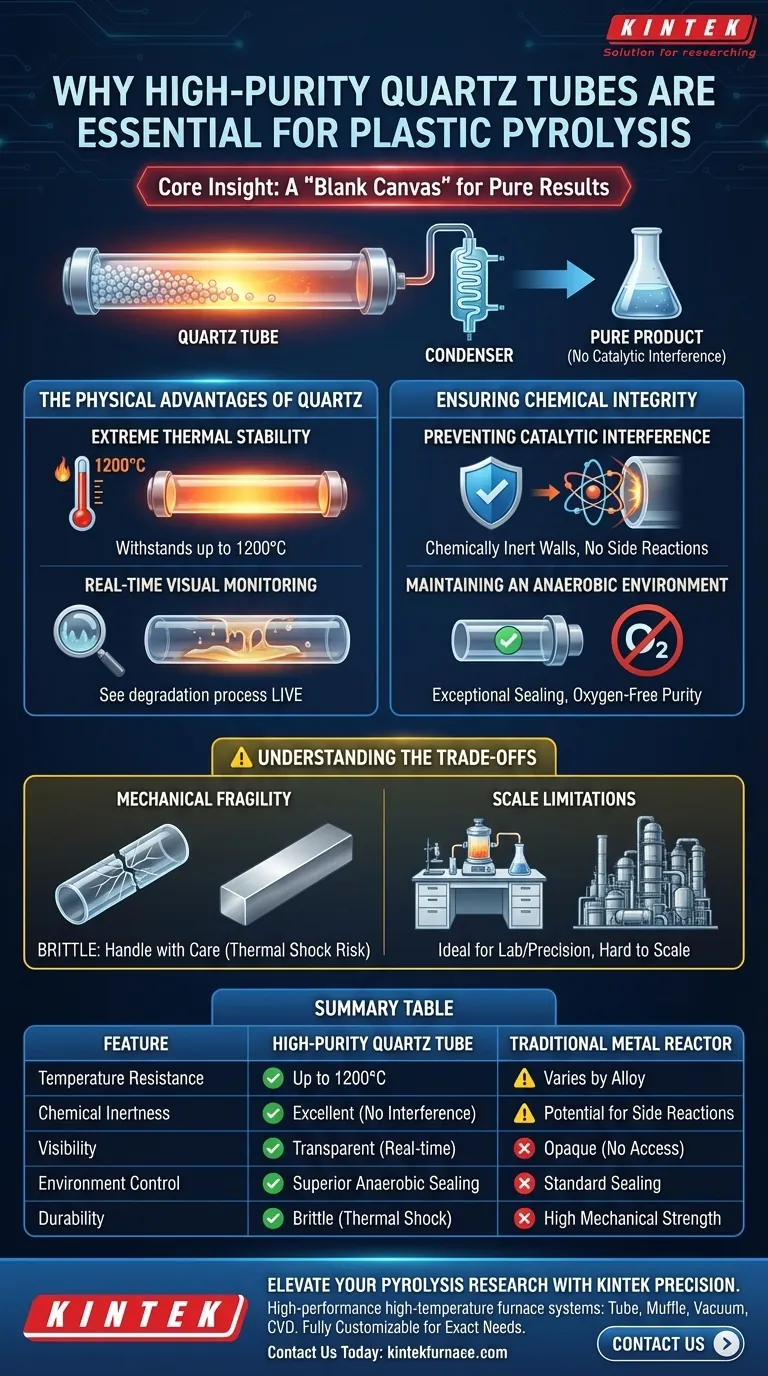

Hochreine Quarzrohre dienen als definitive Reaktionskammer für die Kunststoffpyrolyse, da sie eine kompromisslose Barriere gegen chemische Kontamination bieten und gleichzeitig extremen thermischen Belastungen standhalten. Diese Rohre widerstehen Temperaturen von bis zu 1200 °C und bieten vollständige Transparenz, sodass Forscher Hochtemperaturzersetzungen durchführen und den Prozess in Echtzeit visuell überwachen können.

Kernpunkt: Eine erfolgreiche Pyrolyse erfordert eine „leere Leinwand“-Umgebung, in der der Reaktor selbst das Ergebnis nicht beeinflusst. Hochreines Quarz stellt sicher, dass die Endprodukte ausschließlich aus dem Kunststoff-Rohmaterial stammen und frei von katalytischen Nebenwirkungen sind, die oft von Metallreaktoren verursacht werden.

Die physikalischen Vorteile von Quarz

Extreme thermische Stabilität

Die Kunststoffpyrolyse beinhaltet die Zersetzung von Polymerketten durch intensive Hitze. Hochreines Quarz ist dafür einzigartig geeignet und hält Temperaturen bis zu 1200 °C stand. Dieser thermische Spielraum stellt sicher, dass die Kammer auch während aggressiver Heizzyklen ihre strukturelle Integrität behält.

Visuelle Echtzeitüberwachung

Im Gegensatz zu Metallreaktoren bietet Quarz optische Transparenz. Dies ermöglicht es den Bedienern, die Materialveränderungen in der Kammer in Echtzeit zu beobachten. Die Fähigkeit, den Zeitpunkt des physikalischen Abbaus zu sehen, liefert kritische Datenpunkte, die Temperatursensoren allein nicht erfassen können.

Sicherstellung der chemischen Integrität

Verhinderung katalytischer Störungen

Eine der kritischsten Herausforderungen bei der Pyrolyse ist die Verhinderung von „Nebenreaktionen“. Metall-Ofenwände können manchmal als unbeabsichtigte Katalysatoren wirken und den chemischen Weg des zersetzenden Kunststoffs verändern. Quarz weist eine überlegene chemische Inertheit auf, die sicherstellt, dass die Reaktionswände nicht mit dem Rohmaterial reagieren.

Aufrechterhaltung einer anaeroben Umgebung

Die Pyrolyse muss in Abwesenheit von Sauerstoff erfolgen, um eine Verbrennung zu verhindern. Quarzrohre bieten eine außergewöhnliche Dichtungsfähigkeit. Dies ermöglicht es dem System, eine strikt anaerobe Umgebung aufrechtzuerhalten, was für die Gewährleistung der Reinheit und Konsistenz des entstehenden Brennstoffs oder der chemischen Endprodukte unerlässlich ist.

Verständnis der Kompromisse

Mechanische Zerbrechlichkeit vs. chemische Reinheit

Während Quarz im Vergleich zu Metall eine überlegene chemische Beständigkeit bietet, mangelt es ihm an Duktilität. Eine Quarz-Reaktionskammer ist deutlich spröder als Stahl. Sie erfordert sorgfältige Handhabung, um katastrophales Versagen durch mechanische Stöße oder schnelle, ungleichmäßige Abkühlung (thermischer Schock) zu vermeiden.

Skalierungsbeschränkungen

Die Eigenschaften, die Quarz für die hochpräzise oder Labor-Pyrolyse ideal machen – wie Transparenz und Reinheit – werden oft schwer zu skalieren. Der Bau massiver industrieller Reaktoren vollständig aus hochreinem Quarz ist im Allgemeinen kostspielig und strukturell komplexer als die Verwendung von Metalllegierungen, die mit feuerfesten Materialien ausgekleidet sind.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein Reaktormaterial für die Kunststoffpyrolyse auswählen, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder chemischer Analyse liegt: Wählen Sie hochreines Quarz, um Variablen zu eliminieren und sicherzustellen, dass die chemische Zusammensetzung Ihres Outputs nicht durch Wandeffekte verzerrt wird.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung und -überwachung liegt: Verlassen Sie sich auf Quarz, um physikalische Materialveränderungen (wie Schmelzen oder Verkohlen) visuell mit spezifischen Temperaturschwellen zu korrelieren.

Hochreines Quarz ist die überlegene Wahl, wenn Datenintegrität und Beobachtungszugang wichtiger sind als industrielle Haltbarkeit.

Zusammenfassungstabelle:

| Merkmal | Hochreines Quarzrohr | Traditioneller Metallreaktor |

|---|---|---|

| Temperaturbeständigkeit | Bis zu 1200 °C | Abhängig von Legierung |

| Chemische Inertheit | Ausgezeichnet (keine katalytische Störung) | Möglichkeit katalytischer Nebenreaktionen |

| Sichtbarkeit | Transparent (Echtzeitüberwachung) | Undurchsichtig (kein visueller Zugang) |

| Umgebungskontrolle | Überlegene anaerobe Abdichtung | Standardabdichtung |

| Haltbarkeit | Spröde (hohes Risiko für thermischen Schock) | Hohe mechanische Festigkeit |

Verbessern Sie Ihre Pyrolyse-Forschung mit KINTEK Precision

Lassen Sie nicht zu, dass Reaktorverunreinigungen Ihre Datenintegrität beeinträchtigen. KINTEK bietet Hochleistungs-Hochtemperatur-Ofensysteme – einschließlich Rohr-, Muffel-, Vakuum- und CVD-Systemen – die speziell für die anspruchsvollen Anforderungen der Kunststoffpyrolyse und Materialwissenschaft entwickelt wurden.

Unterstützt durch F&E-Expertise und erstklassige Fertigung sind unsere Systeme vollständig anpassbar, um die genaue thermische und chemische Umgebung zu bieten, die Ihr Projekt erfordert. Ob Sie eine transparente Quarzoberfläche für die Echtzeitüberwachung oder eine robuste industrielle Lösung benötigen, KINTEK liefert die Qualität, die Sie für Ihren Erfolg benötigen.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Anforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Materialien werden üblicherweise für Hochtemperaturofenelemente verwendet? Entdecken Sie die Top-Auswahlen für Haltbarkeit und Effizienz

- Welche Materialien werden für Ofenrohre verwendet und warum? Wählen Sie das richtige Rohr für den Erfolg bei hohen Temperaturen

- Was ist Oberflächenbelastung und warum ist sie für Heizelemente wichtig? Lebensdauer und Sicherheit optimieren

- Wie lange ist die Lebensdauer von MoSi2-Heizelementen? Maximieren Sie die Lebensdauer durch richtige Pflege

- Was ist der Hauptzweck von thermischer Isolationswatte beim Glühen? Meisterung der Gradienten-Wärmekontrolle bei Siliziumstahl

- Was sind die Eigenschaften und Verwendungen von Molybdän in Heizelementen? Erschließen Sie Hochtemperaturleistung für Ihr Labor

- Welche Funktion erfüllt ein Wolframboot als Verdampfungsquelle? Präziser Leitfaden zur Integration von Ge-Nanokristallen

- Was sind die typischen Anwendungen von Molybdän-Heizelementen? Stromversorgung für Hochtemperaturofenprozesse