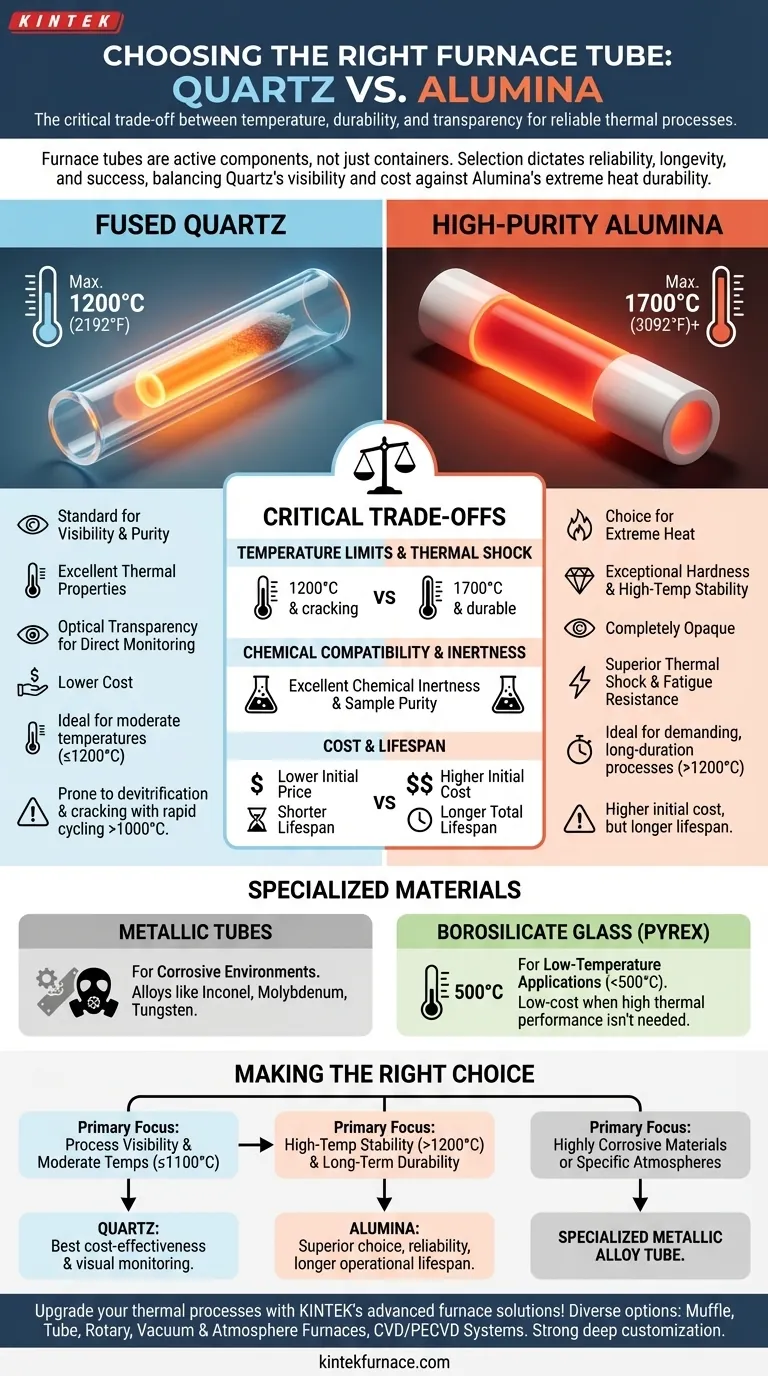

In nahezu allen Labor- und Industrieumgebungen werden Ofenrohre aus hochreinem Quarz oder Aluminiumoxid hergestellt. Die Wahl zwischen ihnen ist nicht willkürlich; es ist eine kritische Entscheidung, die durch die spezifische maximale Temperatur, die Anforderungen an den Temperaturwechsel und die chemische Umgebung des beabsichtigten Prozesses bestimmt wird. Diese Auswahl wirkt sich direkt auf die Zuverlässigkeit, Langlebigkeit und den Erfolg Ihrer thermischen Operationen aus.

Das Material eines Ofenrohrs ist nicht nur ein Behälter; es ist eine aktive Komponente Ihres Prozesses. Ihre Wahl ist ein direkter Kompromiss zwischen der Transparenz und Kosteneffizienz von Quarz bei niedrigeren Temperaturen (bis zu ~1200°C) und der überlegenen thermischen Haltbarkeit und chemischen Beständigkeit von Aluminiumoxid bei höheren Temperaturen (bis zu ~1700°C).

Die zwei Hauptmaterialien: Quarz vs. Aluminiumoxid

Die überwiegende Mehrheit der Anwendungen wird durch eines von zwei Keramikmaterialien bedient. Das Verständnis ihrer Kernmerkmale ist die Grundlage für eine fundierte Entscheidung.

Quarzglas: Der Standard für Sichtbarkeit und Reinheit

Quarzglas ist ein hochreines Glas, das für seine hervorragenden thermischen Eigenschaften und seine optische Transparenz bekannt ist. Dies ermöglicht eine direkte visuelle Überwachung des Prozesses im Ofen, was von unschätzbarem Wert sein kann.

Es ist die Standardwahl für viele Prozesse aufgrund seiner geringeren Kosten und hervorragenden Leistung innerhalb seines Temperaturbereichs.

Hochreines Aluminiumoxid: Die Wahl für extreme Hitze

Aluminiumoxid (Al₂O₃) ist eine fortschrittliche Keramik, die für ihre außergewöhnliche Härte und Hochtemperaturstabilität geschätzt wird. Es ist vollständig undurchsichtig.

Sein Hauptvorteil ist seine Fähigkeit, deutlich höhere Temperaturen und strengere thermische Zyklen als Quarz zu überstehen, was es zum bevorzugten Material für anspruchsvolle, langwierige Prozesse macht.

Die kritischen Kompromisse verstehen

Die Auswahl eines Rohrmaterials ist eine Übung, bei der Leistungsanforderungen gegen physikalische Einschränkungen abgewogen werden. Die falsche Wahl kann zu vorzeitigem Versagen, Prozesskontamination und kostspieligen Ausfallzeiten führen.

Temperaturgrenzen und Thermoschock

Die maximale Betriebstemperatur eines Materials ist seine wichtigste Spezifikation. Quarzrohre werden zuverlässig bis zu 1200°C (2192°F) eingesetzt. Bei wiederholten schnellen Heiz- und Kühlzyklen, insbesondere über 1000°C, kann Quarz jedoch entglasen (kristallin werden), wodurch es spröde und rissanfällig wird.

Aluminiumoxidrohre hingegen können bei Temperaturen bis zu 1700°C (3092°F) oder für einige Qualitäten sogar höher betrieben werden. Sie sind wesentlich widerstandsfähiger gegen Thermoschock und Ermüdung, was sie für den Langzeiteinsatz in Hochtemperaturanwendungen viel haltbarer macht.

Chemische Verträglichkeit und Inertheit

Sowohl Quarz als auch Aluminiumoxid werden für ihre chemische Inertheit geschätzt, was bedeutet, dass sie normalerweise nicht mit den verarbeiteten Materialien reagieren. Dies gewährleistet die Reinheit der Probe.

Obwohl beide hochbeständig sind, könnten bestimmte aggressive Chemikalien bei sehr hohen Temperaturen das eine gegenüber dem anderen leicht bevorzugen. Für die meisten gängigen Anwendungen bieten jedoch beide Materialien eine ausgezeichnete chemische Verträglichkeit.

Kosten und Lebensdauer

Quarz hat einen niedrigeren Anschaffungspreis, was es zu einer attraktiven Option für budgetbewusste Projekte oder weniger anspruchsvolle Anwendungen macht.

Aluminiumoxid hat höhere Anschaffungskosten. In Hochtemperaturprozessen, die häufigen Gebrauch erfordern, führen seine überlegene Haltbarkeit und längere Lebensdauer jedoch oft zu geringeren Gesamtbetriebskosten aufgrund seltenerer Austauschintervalle und kürzerer Prozessausfallzeiten.

Spezialisierte Materialien für einzigartige Bedingungen

Während Quarz und Aluminiumoxid die meisten Anforderungen abdecken, erfordern bestimmte extreme Bedingungen spezialisierte Materialien.

Metallische Rohre: Für korrosive Umgebungen

Legierungen wie Inconel oder hochschmelzende Metalle wie Molybdän und Wolfram werden in spezifischen Nischenanwendungen eingesetzt. Sie werden gewählt, wenn hochkorrosive Materialien verarbeitet werden oder wenn eine bestimmte gasförmige Atmosphäre mit einem Keramikrohr reagieren würde.

Borosilikatglas (Pyrex): Für Tieftemperaturanwendungen

Für Arbeiten bei sehr niedrigen Temperaturen, typischerweise unter 500°C (932°F), können Borosilikatglasrohre wie Pyrex verwendet werden. Sie sind eine kostengünstige Option, wenn keine hohe thermische Leistung und Schockbeständigkeit erforderlich sind.

Die richtige Wahl für Ihren Prozess treffen

Um das richtige Rohrmaterial auszuwählen, müssen Sie dessen Eigenschaften mit Ihrem primären Betriebsziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Prozesssichtbarkeit und moderaten Temperaturen (unter 1100°C) liegt: Quarz bietet die beste Kombination aus Kosteneffizienz und visueller Überwachung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität (über 1200°C) und langer Haltbarkeit liegt: Aluminiumoxid ist die überlegene Wahl und bietet Zuverlässigkeit und eine längere Betriebslebensdauer trotz höherer Anschaffungskosten.

- Wenn Ihr Hauptaugenmerk auf der Handhabung hochkorrosiver Materialien oder spezifischer Atmosphären liegt: Ein spezialisiertes metallisches Legierungsrohr wie Inconel oder Molybdän kann erforderlich sein.

Die Auswahl des richtigen Ofenrohrs ist der erste Schritt zur Gewährleistung eines zuverlässigen, wiederholbaren und sicheren thermischen Prozesses.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Wesentliche Vorteile | Ideal für |

|---|---|---|---|

| Quarz | Bis zu 1200°C | Optische Transparenz, geringere Kosten, hohe Reinheit | Moderate Temperaturen, visuelle Überwachung, Budgetprojekte |

| Aluminiumoxid | Bis zu 1700°C | Hohe thermische Beständigkeit, chemische Beständigkeit, lange Lebensdauer | Hochtemperaturprozesse, häufige Temperaturwechsel |

| Spezialisierte Metalle (z.B. Inconel) | Variiert | Korrosionsbeständigkeit, Umgang mit spezifischen Atmosphären | Hochkorrosive Umgebungen |

Verbessern Sie Ihre thermischen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenrohre die Zuverlässigkeit und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit