Es gibt keine festgelegte Lebensdauer für ein Molybdändisilizid (MoSi2)-Heizelement. Obwohl sie für außergewöhnlich lange Betriebszeiten bekannt sind, wird ihre Langlebigkeit nicht in einer festgelegten Stundenzahl gemessen, sondern ist vielmehr ein direktes Ergebnis ihrer Betriebsumgebung, Temperatur und Wartungspraktiken. Unter idealen Bedingungen können sie viele Jahre halten, aber bestimmte Faktoren können dazu führen, dass sie viel früher ausfallen.

Die Lebensdauer eines MoSi2-Elements ist keine eingebaute Eigenschaft; sie ist ein dynamisches Ergebnis seiner Umgebung. Der Schlüssel zur Maximierung seiner Lebensdauer liegt im Verständnis und Erhalt der zerbrechlichen, selbstreparierenden Silikatschicht, die es vor Zersetzung schützt.

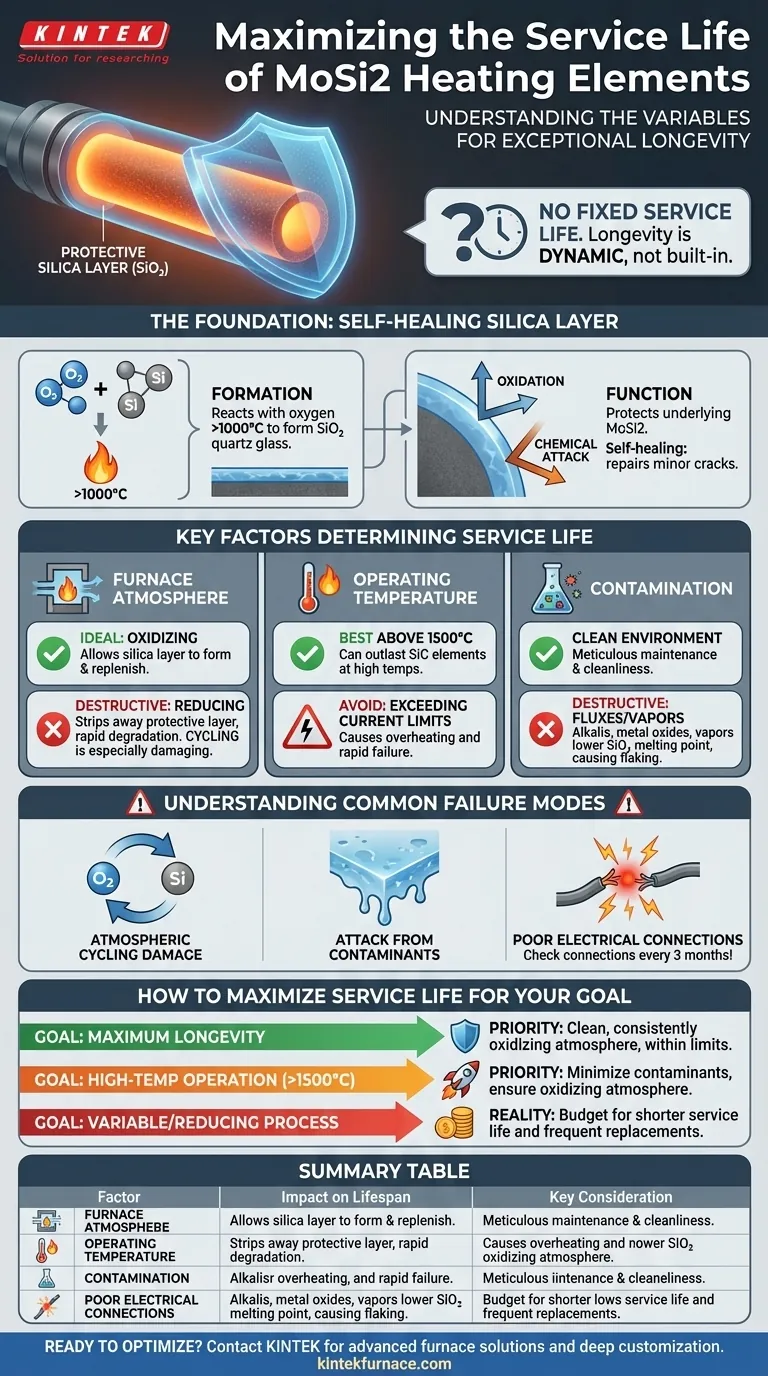

Die Grundlage der Langlebigkeit von MoSi2: Die schützende Silikatschicht

Um zu verstehen, was die Lebensdauer eines MoSi2-Elements bestimmt, müssen wir zunächst verstehen, wie es sich bei hohen Temperaturen selbst schützt.

Wie sich die Schutzschicht bildet

Wenn ein MoSi2-Element in einer oxidierenden Atmosphäre (wie Luft) über 1000 °C erhitzt wird, findet an seiner Oberfläche eine chemische Reaktion statt. Das Silizium im Element reagiert mit Sauerstoff und bildet eine dünne, nicht poröse Schicht aus Quarzglas (Silica, SiO2).

Warum diese Schicht entscheidend ist

Diese Silikatschicht ist der Schlüssel zum Überleben des Elements. Sie wirkt als Schutzbarriere und verhindert, dass das darunter liegende Molybdändisilizid weiter oxidiert und chemisch angegriffen wird. Diese Schicht ist „selbstreparierend“, was bedeutet, dass kleinere Risse oder Fehler, die während des Betriebs auftreten, repariert werden können, wenn neues Siliziumdioxid entsteht.

Wichtige Faktoren, die die Lebensdauer bestimmen

Die Stabilität der schützenden Silikatschicht wird direkt von mehreren Betriebsfaktoren beeinflusst. Die Kontrolle dieser Variablen ist das Wichtigste, was Sie tun können, um die Lebensdauer des Elements zu verlängern.

Ofenatmosphäre

Die chemische Umgebung im Ofen ist der kritischste Einzelfaktor. MoSi2-Elemente gedeihen in oxidierenden Atmosphären, die die Bildung und Wiederauffüllung der Silikatschicht ermöglichen.

Umgekehrt sind reduzierende Atmosphären äußerst zerstörerisch. Sie entfernen chemisch die schützende Silikatschicht und setzen das Kernmaterial einer schnellen Zersetzung aus, wodurch die Lebensdauer des Elements erheblich verkürzt wird. Wiederholtes zyklisches Schalten zwischen oxidierenden und reduzierenden Umgebungen ist besonders schädlich.

Betriebstemperatur

MoSi2-Elemente sind für sehr hohe Temperaturen ausgelegt. Tatsächlich können sie länger halten als Siliziumkarbid (SiC)-Elemente, wenn sie konstant über 1500 °C betrieben werden.

Ihre Hochtemperaturfähigkeit macht sie jedoch auch empfindlich gegenüber elektrischer Last. Jedes Element hat eine maximale Stromgrenze, die nicht überschritten werden darf, da dies zu Überhitzung und schnellem Ausfall führen kann.

Kontamination

Die Silikatschicht ist anfällig für chemische Angriffe durch verschiedene Verunreinigungen. Fremdstoffe, die in den Ofen gelangen, können mit dem Siliziumdioxid reagieren, wodurch es abplatzt oder porös wird.

Ein häufiges Beispiel ist bei der Zirkonoxidverarbeitung. Wenn gefärbtes oder bemaltes Zirkonoxid vor dem Sintern nicht richtig getrocknet wird, können die freigesetzten Dämpfe die Elemente angreifen. Sorgfältige Ofenwartung und Sauberkeit sind unerlässlich.

Verständnis gängiger Ausfallmodi

Die proaktive Verwaltung Ihrer Ofenumgebung ist entscheidend, um einen vorzeitigen Elementausfall zu vermeiden. Beachten Sie diese häufigen Fallstricke.

Schäden durch atmosphärische Zyklen

Der häufigste Ausfallmodus ist die Beschädigung durch eine instabile Atmosphäre. Wenn Ihr Prozess das Umschalten zwischen oxidierenden und reduzierenden Bedingungen beinhaltet, bauen Sie kontinuierlich die Schutzschicht auf und entfernen sie wieder, was zu einem schnellen Verbrauch des Elements führt.

Angriff durch Verunreinigungen

Jede Substanz, die als „Flussmittel“ für Silikatglas wirken kann, stellt eine Bedrohung dar. Dazu gehören Alkalien, bestimmte Metalloxide und andere Dämpfe. Diese Materialien senken den Schmelzpunkt der Silikatschicht, wodurch diese weniger viskos wird und abtropft, wodurch frisches MoSi2 dem Angriff ausgesetzt wird.

Schlechte elektrische Verbindungen

MoSi2-Elemente werden typischerweise in Reihe geschaltet. Eine lockere Verbindung an einer beliebigen Stelle im Stromkreis erzeugt einen hohen Widerstand, was zu lokaler Überhitzung und einem möglichen Durchbrennen an der Verbindung führt. Die Referenzen empfehlen, alle Verbindungen alle drei Monate auf festen Sitz zu überprüfen.

So maximieren Sie die Lebensdauer für Ihr Ziel

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit in einem stabilen Prozess liegt: Priorisieren Sie eine saubere, konstant oxidierende Atmosphäre und arbeiten Sie innerhalb der angegebenen Temperatur- und Stromgrenzen des Elements.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbetrieb (>1500°C) liegt: MoSi2 ist eine ausgezeichnete Wahl, aber Sie müssen sicherstellen, dass Verunreinigungen minimiert werden und die Atmosphäre oxidierend bleibt, um das volle Potenzial seiner Lebensdauer auszuschöpfen.

- Wenn Ihr Prozess variable oder reduzierende Atmosphären beinhaltet: Erkennen Sie an, dass MoSi2-Elemente für dieses Szenario nicht ideal sind, und Sie sollten mit einer deutlich kürzeren Lebensdauer und häufigeren Ersatz benötigen.

Durch die sorgfältige Kontrolle dieser Schlüsselfaktoren können Sie das Potenzial für eine lange Lebensdauer in eine zuverlässige Realität umwandeln.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer | Wichtige Überlegung |

|---|---|---|

| Ofenatmosphäre | Kritisch | Oxidierend verlängert die Lebensdauer; reduzierend verkürzt sie |

| Betriebstemperatur | Hohe Empfindlichkeit | Am besten über 1500°C; vermeiden Sie es, die Stromgrenzen zu überschreiten |

| Kontamination | Zerstörerisch | Halten Sie den Ofen sauber, um die Silikatschicht zu schützen |

| Elektrische Verbindungen | Ausfallrisiko | Alle 3 Monate auf festen Sitz prüfen |

Sind Sie bereit, Ihre Hochtemperaturprozesse mit langlebigen MoSi2-Heizelementen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Ofenlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, die maximale Elementlebensdauer und Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer