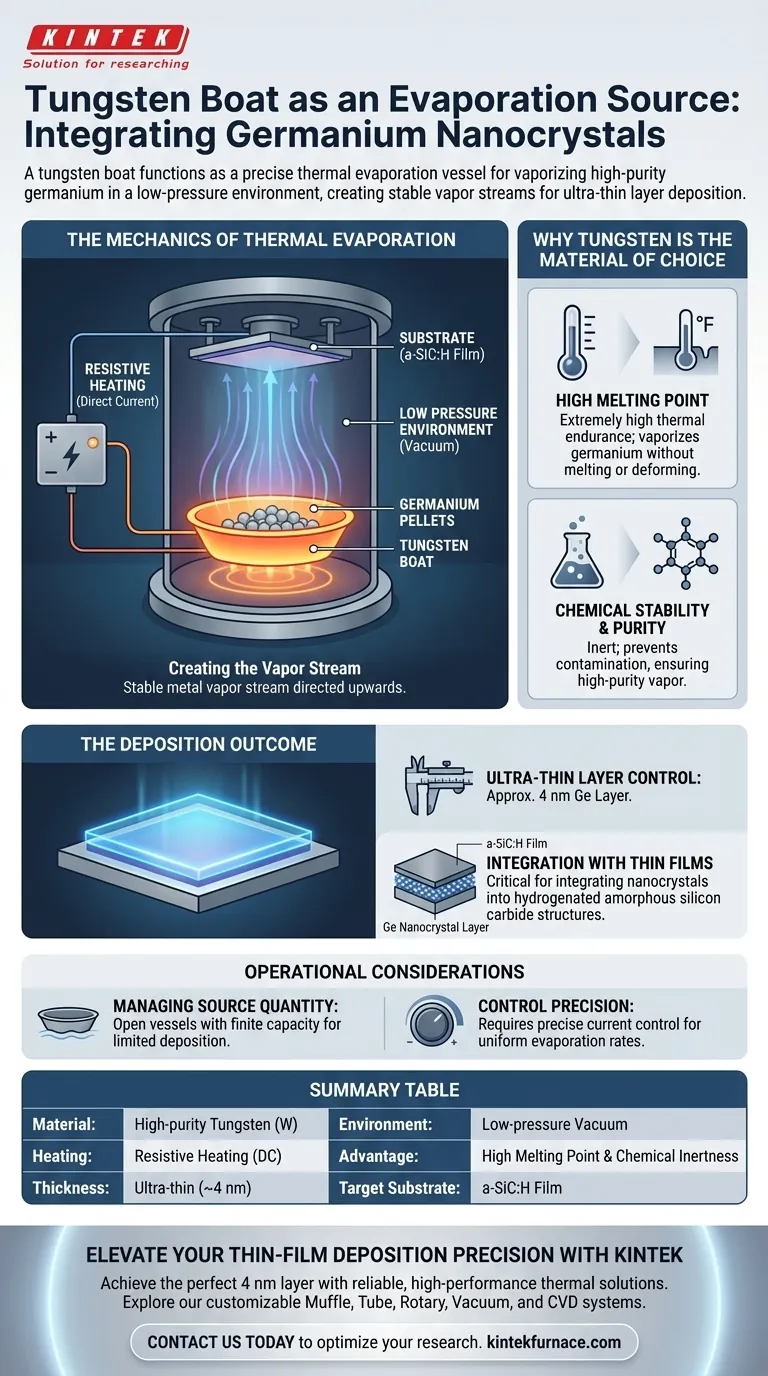

Ein Wolframboot fungiert als präzises thermisches Verdampfungsgefäß, das zur Aufnahme und Verdampfung von hochreinem Germanium dient. Durch die Widerstandserhitzung des Boots in einer Niederdruckumgebung wird ein stabiler Germaniumdampfstrom erzeugt, der für die Abscheidung ultradünner Schichten auf Substratfilmen erforderlich ist.

Das Wolframboot nutzt seinen extremen Schmelzpunkt und seine chemische Inertheit, um Germanium durch Widerstandserhitzung zu erhitzen, ohne das Quellmaterial zu verunreinigen. Dies gewährleistet die kontrollierte Abscheidung ultradünner (ca. 4 nm) Schichten, die für die Integration von Nanokristallen in hydrierte amorphe Siliziumkarbidfilme unerlässlich sind.

Die Mechanik der thermischen Verdampfung

Strategie der Widerstandserhitzung

Das Wolframboot dient sowohl als Behälter als auch als Heizelement. Ein elektrischer Strom wird direkt durch das Wolfram geleitet, wobei Widerstandserhitzung genutzt wird, um die Temperatur des Boots und des darin enthaltenen Germaniums zu erhöhen.

Verdampfung unter niedrigem Druck

Der Prozess findet in einer Niederdruckumgebung (Vakuum) statt. Dies senkt den Siedepunkt des Germaniums und stellt sicher, dass die verdampften Atome in einer geraden Linie zum Substrat wandern, ohne mit Luftmolekülen zu kollidieren.

Erzeugung des Dampfstroms

Wenn das Germanium erhitzt wird, geht es in die Dampfphase über. Das Boot leitet diesen stabilen Metall-Dampfstrom nach oben zur Zieloberfläche und initiiert den Abscheidungsprozess.

Warum Wolfram das Material der Wahl ist

Hoher Schmelzpunkt

Wolfram hat einen extrem hohen Schmelzpunkt, der deutlich höher ist als der von Germanium. Diese thermische Beständigkeit ermöglicht es dem Boot, die für die Verdampfung des Germaniums erforderlichen Temperaturen zu erreichen, ohne selbst zu schmelzen oder sich zu verformen.

Chemische Stabilität und Reinheit

Entscheidend ist, dass Wolfram eine außergewöhnliche chemische Stabilität bietet. Es reagiert nicht leicht mit dem geschmolzenen Germanium, wodurch sichergestellt wird, dass der resultierende Dampfstrom hochrein und frei von Wolframverunreinigungen bleibt.

Das Ergebnis der Abscheidung

Kontrolle ultradünner Schichten

Die durch das Wolframboot bereitgestellte Stabilität ermöglicht eine hochpräzise Abscheidung. Diese Methode kann ultradünne Germaniumschichten mit einer Dicke von etwa 4 nm erzeugen.

Integration mit Dünnschichten

Dieser Prozess ist speziell für die Abscheidung von Germanium auf hydrierten amorphen Siliziumkarbid (a-SiC:H)-Filmen konzipiert. Diese Schichtung ist ein entscheidender Schritt für die erfolgreiche Integration von Germanium-Nanokristallen in die endgültige Struktur.

Betriebliche Überlegungen

Verwaltung der Quellmenge

Wolframboote sind offene Gefäße mit begrenzter Kapazität. Sie eignen sich am besten für Prozesse, die eine begrenzte Materialabscheidung erfordern, wie die beschriebenen 4-nm-Schichten, und nicht für dicke Massenbeschichtungen.

Kontrollpräzision

Obwohl die Widerstandserhitzung wirksam ist, erfordert sie eine präzise Stromregelung. Schwankungen in der Stromversorgung des Wolframboots können zu ungleichmäßigen Verdampfungsraten führen, was die Gleichmäßigkeit der Nanokristallintegration beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Germaniumintegration zu gewährleisten, stimmen Sie Ihre Prozesskontrollen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Priorisieren Sie die Verwendung von hochwertigen Wolframbooten, um chemische Wechselwirkungen oder Ausgasungen während der Hochtemperaturphase zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Präzision der Schichtdicke liegt: Kalibrieren Sie den Widerstandsheizstrom sorgfältig, um eine langsame, gleichmäßige Verdampfungsrate für die Zielschichtdicke von 4 nm aufrechtzuerhalten.

Durch die Nutzung der thermischen und chemischen Beständigkeit eines Wolframboots stellen Sie die Integrität der Germaniumschicht sicher, die für Hochleistungs-Nanokristallstrukturen unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Ge-Abscheidung |

|---|---|

| Material | Hochreines Wolfram (W) |

| Heizmethode | Widerstandserhitzung (Gleichstrom) |

| Schichtdicke | Ultradünne Präzision (ca. 4 nm) |

| Umgebung | Niederdruckvakuum für linearen Dampfstrom |

| Hauptvorteil | Hoher Schmelzpunkt & chemische Inertheit (keine Verunreinigung) |

| Zielsubstrat | Hydriertes amorphes Siliziumkarbid (a-SiC:H) |

Verbessern Sie die Präzision Ihrer Dünnschichtabscheidung mit KINTEK

Die Erzielung der perfekten 4-nm-Germaniumschicht erfordert mehr als nur eine Quelle; sie erfordert zuverlässige, leistungsstarke thermische Ausrüstung. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden.

Ob Sie Nanokristalle integrieren oder komplexe Dünnschichtstrukturen entwickeln, unsere Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Forschung zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie die spezialisierten Hochtemperaturöfen und Abscheidungswerkzeuge von KINTEK die Effizienz und Materialreinheit Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile von MoSi2-Heizelementen? Erzielen Sie extreme Hitze und Langlebigkeit für Ihren Ofen

- Welche Sicherheitsvorteile bieten keramische Heizelemente gegenüber elektrischen Heizdrähten? Entdecken Sie die inhärente elektrische und Brandsicherheit

- Welche Vorteile bieten Graphitheizelemente in Bezug auf Langlebigkeit und Leistung? Erschließen Sie unübertroffene Zuverlässigkeit und Geschwindigkeit

- Woraus bestehen Widerstandsheizelemente und wo werden sie eingesetzt? Entdecken Sie Materialien für eine effiziente Wärmeerzeugung

- Welche Auswirkung hat die Änderung des Durchmessers von Stufenverbrennungsdüsen auf die Flammeneigenschaften von Strahlungsrohren?

- Wie tragen SiC-Heizelemente zu umweltfreundlichen Praktiken bei? Effizienz steigern & CO2-Fußabdruck reduzieren

- Was ist ein Siliziumkarbid-Heizelement und wie wird es hergestellt? Entdecken Sie hochtemperaturbeständige, langlebige Heizlösungen

- Wie widersteht Molybdändisilizid (MoSi2) der Oxidation? Die Erklärung des selbstheilenden Schutzschildes