Kurz gesagt bieten Graphitheizelemente aufgrund einer einzigartigen Kombination physikalischer Eigenschaften eine außergewöhnliche Langlebigkeit und hohe Leistung. Ihre Langlebigkeit resultiert aus hoher Temperaturstabilität und chemischer Inertheit, während ihre Leistung durch schnelle Aufheizraten und die Fähigkeit, hochgleichmäßige Temperaturen zu liefern, angetrieben wird.

In der anspruchsvollen Umgebung von Hochtemperaturanwendungen ist Materialversagen ein ständiges Risiko. Der Hauptvorteil von Graphit liegt in seiner seltenen Fähigkeit, extreme Hitzebeständigkeit und chemische Stabilität mit einer effizienten, gleichmäßigen Wärmeabgabe zu kombinieren, was es zu einer einzigartig zuverlässigen Wahl macht.

Die Grundlage der Langlebigkeit von Graphit

Die lange Lebensdauer eines Graphitelements ist kein Zufall; sie ist ein direktes Ergebnis seiner grundlegenden Materialeigenschaften. Diese Eigenschaften stellen sicher, dass es den rauen Bedingungen von Hochtemperaturprozessen standhält.

Unübertroffene chemische Inertheit

Graphit ist ein hochreaktionsfreudiges Material, insbesondere in Vakuum- oder Inertgasatmosphären. Das bedeutet, dass es nicht leicht durch chemische Reaktionen mit Materialien im Ofen abgebaut wird, wodurch seine Integrität über unzählige Zyklen erhalten bleibt.

Überragende Temperaturwechselbeständigkeit

Graphit hat einen sehr niedrigen Wärmeausdehnungskoeffizienten. Dies ermöglicht es ihm, schnellen und extremen Temperaturänderungen standzuhalten, ohne zu reißen oder zu versagen, ein häufiger Fehlerpunkt bei spröderen Keramikmaterialien.

Hochtemperatur-Strukturstabilität

Mit einem extrem hohen Schmelzpunkt (Sublimation bei etwa 3652 °C) und niedrigem Dampfdruck behält Graphit seine feste Struktur und Festigkeit bei Temperaturen bei, bei denen die meisten Metalle schmelzen oder verdampfen würden. Dies gewährleistet seine physikalische Integrität bei extremer Hitze.

Antrieb hoher Leistung

Graphitelemente halten nicht nur lange, sondern sind auch so konstruiert, dass sie präzises und effizientes Heizen liefern, was für die Prozesskontrolle und Produktqualität entscheidend ist.

Schnelles Aufheizen und schnelle Aufheizraten

Die gute elektrische Leitfähigkeit von Graphit ermöglicht es, Elektrizität sehr effizient in Wärme umzuwandeln. Dies führt zu schnellen „Aufheizraten“, wodurch der Ofen seine Zieltemperatur schnell erreicht und die Gesamtzykluszeiten verkürzt werden.

Außergewöhnliche Temperaturgleichmäßigkeit

Die isostatischen Eigenschaften von modernem Graphit ermöglichen eine unglaublich präzise Bearbeitung. Dies bedeutet, dass Heizelemente so hergestellt werden können, dass sie perfekt homogen sind und eine außergewöhnlich gleichmäßige Wärme über den gesamten Arbeitsbereich liefern.

Unübertroffene Designflexibilität

Graphit kann aus großen, massiven Blöcken in praktisch jede Größe oder Form bearbeitet werden. Dies ermöglicht die Schaffung von maßgeschneiderten Elementen, die perfekt für einen bestimmten Ofen oder eine Anwendung optimiert sind, was mit vielen anderen Materialien nicht möglich ist.

Die Kompromisse verstehen

Obwohl Graphit leistungsstark ist, ist es keine Universallösung. Seine Hauptvorteile sind an eine bestimmte Betriebsumgebung gebunden, und das Verständnis seiner Hauptbeschränkung ist entscheidend für den Erfolg.

Die entscheidende Rolle der Atmosphäre

Die bemerkenswerte Langlebigkeit und Leistung von Graphit werden fast ausschließlich in einer Vakuum- oder Inertgasumgebung erreicht. Seine Eigenschaften verschlechtern sich schnell, wenn diese Bedingung nicht erfüllt ist.

Die Gefahr der Oxidation

Die primäre Schwachstelle von Graphit ist Sauerstoff. Bei hohen Temperaturen (typischerweise über 450 °C) reagiert Graphit mit Sauerstoff und verbrennt oder oxidiert schnell. Der Betrieb eines Graphitofens in Luftatmosphäre zerstört die Elemente.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Heizelements erfordert die Anpassung seiner Eigenschaften an Ihre Prozessziele.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Prozessreinheit liegt: Graphit ist aufgrund seiner Stabilität und nicht-reaktiven Natur die überlegene Wahl für Hochtemperatur-Vakuum- oder Inertgasanwendungen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Die schnellen Aufheizraten und die ausgezeichnete Wärmeleitfähigkeit von Graphit helfen, die Zykluszeiten zu minimieren und die Effizienz zu verbessern.

- Wenn Ihre Anwendung in einer offenen Luftatmosphäre betrieben werden muss: Sie müssen eine Alternative verwenden, wie z. B. eine Metalllegierung (wie Kanthal) oder ein Keramikelement (wie Molybdändisilizid), da Graphit ungeeignet ist.

Letztendlich ermöglicht das Verständnis der unterschiedlichen Betriebsanforderungen von Graphit, seine unübertroffene Leistung dort zu nutzen, wo es wirklich herausragt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil des Graphitheizelements |

|---|---|

| Langlebigkeit | Außergewöhnliche Hochtemperaturstabilität, chemische Inertheit und überragende Temperaturwechselbeständigkeit. |

| Leistung | Schnelle Aufheizraten, hohe thermische Effizienz und ausgezeichnete Temperaturgleichmäßigkeit im Arbeitsbereich. |

| Ideale Umgebung | Vakuum- oder Inertgasatmosphären; oxidiert schnell an der Luft über 450 °C. |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen, leistungsstarken Heizlösungen zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Fachwissen in der Graphitelementtechnologie, kombiniert mit unseren umfassenden Anpassungsmöglichkeiten für Produkte wie Rohröfen und Vakuum- & Atmosphärenöfen, stellt sicher, dass Ihre Anwendung Spitzenleistung und Langlebigkeit erreicht.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Leistung Ihres Labors optimieren können.

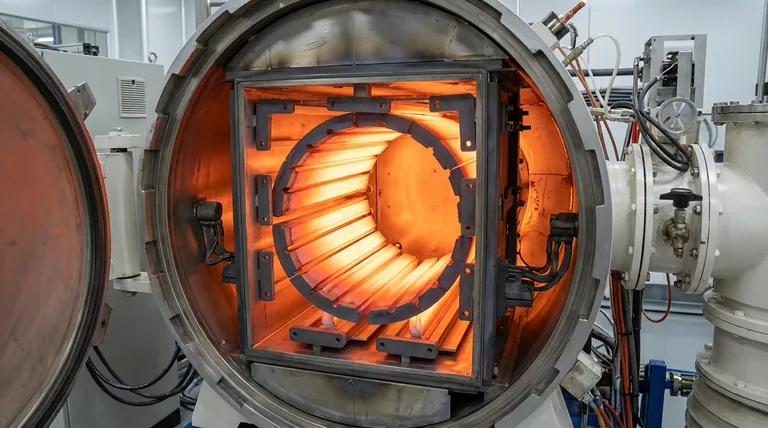

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung