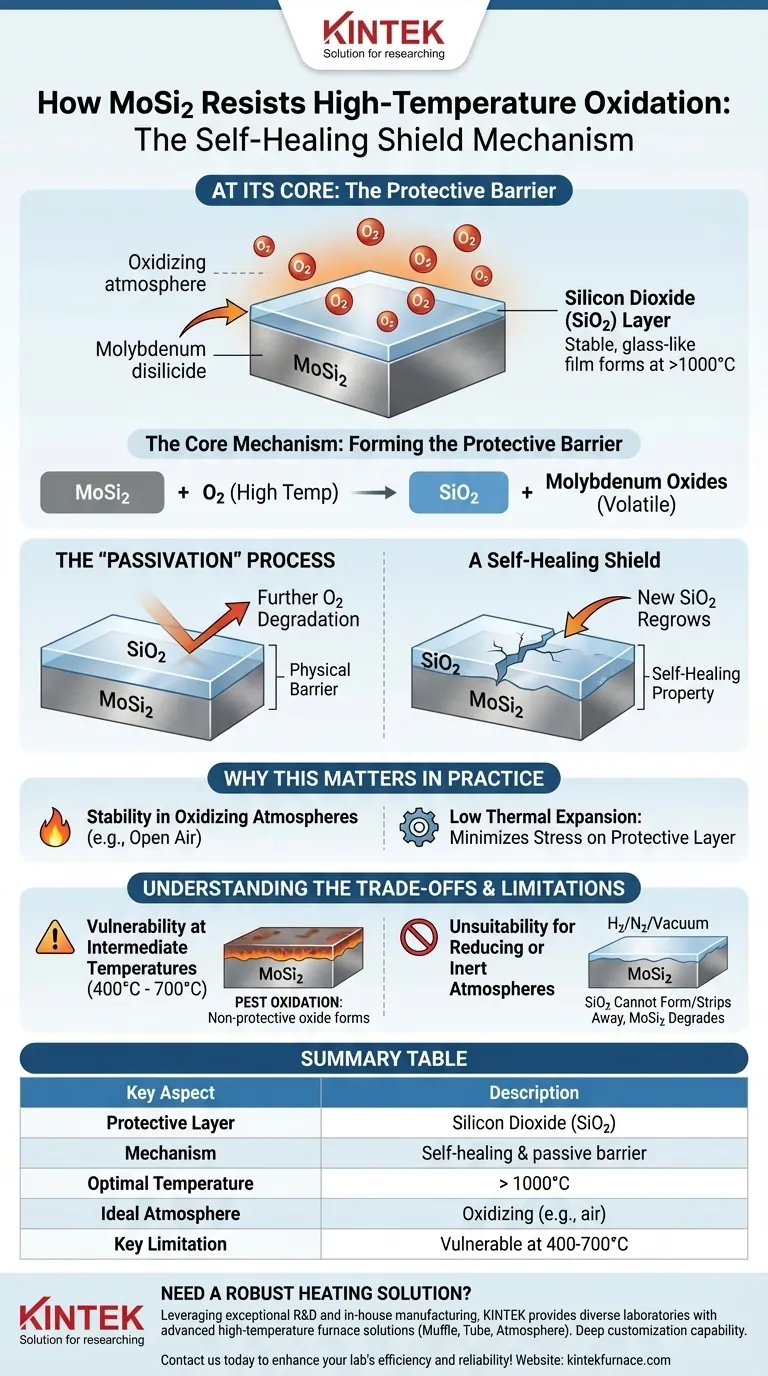

Im Wesentlichen widersteht Molybdändisilizid (MoSi2) der Oxidation bei hohen Temperaturen, indem es auf seiner Oberfläche eine dünne, schützende Schicht aus Siliziumdioxid (SiO2) bildet. Wenn es in einer oxidierenden Atmosphäre erhitzt wird, reagiert der Siliziumanteil im MoSi2 mit Sauerstoff und erzeugt einen haltbaren, glasartigen Film, der als physikalische Barriere wirkt und verhindert, dass weiterer Sauerstoff das darunter liegende Material erreicht und angreift.

Der wahre Wert von MoSi2 liegt nicht nur in seiner inhärenten Zusammensetzung, sondern auch in seiner Fähigkeit, seinen eigenen selbstheilenden Schutzschild zu erzeugen. Dieser dynamische Prozess verleiht ihm eine außergewöhnliche Stabilität, bestimmt aber auch die spezifischen Betriebsbedingungen, die erforderlich sind, um diesen Schutz aufrechtzuerhalten.

Der Kernmechanismus: Bildung der Schutzbarriere

Die Beständigkeit von MoSi2 ist eine aktive und keine passive Eigenschaft. Sie hängt von einer chemischen Reaktion ab, die an der Oberfläche des Materials stattfindet, wenn es in Betrieb genommen wird.

Die Rolle von Siliziumdioxid (SiO2)

Wenn MoSi2 bei hohen Temperaturen (typischerweise über 1000 °C) in Gegenwart von Sauerstoff exponiert wird, findet eine chemische Reaktion statt. Das Silizium im Molybdändisilizid oxidiert und bildet eine stabile und nicht poröse Schicht aus Siliziumdioxid (SiO2), auch bekannt als Kieselsäure.

Der „Passivierungsprozess“

Diese neu gebildete SiO2-Schicht „passiviert“ die Oberfläche effektiv. Das bedeutet, dass sie eine Barriere schafft, die chemisch inert und für Sauerstoff undurchlässig ist.

Sobald dieser dünne, glasartige Film vollständig ausgebildet ist, verhindert er, dass Sauerstoff das darunter liegende frische MoSi2 erreicht. Dies stoppt den Oxidationsprozess und schützt die Integrität der Komponente.

Ein selbstheilender Schild

Ein entscheidendes Merkmal dieses Mechanismus ist seine selbstheilende Eigenschaft. Wenn die schützende Silikatschicht während des Betriebs zerkratzt oder beschädigt wird, reagiert das neu freigelegte MoSi2 sofort mit dem umgebenden Sauerstoff, um den SiO2-Film an dieser Stelle „nachwachsen“ zu lassen und somit den Schild effektiv zu reparieren.

Warum das in der Praxis wichtig ist

Das Verständnis dieses Mechanismus ist der Schlüssel zur effektiven Nutzung von MoSi2-Komponenten und zur Gewährleistung ihrer Langlebigkeit in anspruchsvollen Anwendungen wie industriellen Ofenheizelementen.

Stabilität in oxidierenden Atmosphären

Die Bildung der SiO2-Schicht ist der Hauptgrund dafür, dass MoSi2-Elemente außergewöhnlich gut für den Langzeitgebrauch in oxidierenden Atmosphären wie offener Luft geeignet sind. Das Material arbeitet mit dem Sauerstoff zusammen, um sich selbst zu schützen.

Geringe Wärmeausdehnung

MoSi2 weist außerdem einen geringen Wärmeausdehnungskoeffizienten auf. Das bedeutet, dass es sich bei Heiz- und Abkühlzyklen nur sehr wenig ausdehnt und zusammenzieht. Diese Eigenschaft ist entscheidend, da sie die mechanische Beanspruchung der schützenden SiO2-Schicht minimiert und somit das Risiko verringert, dass sie reißt oder abblättert.

Verständnis der Kompromisse und Einschränkungen

Obwohl dieser Schutzmechanismus wirkungsvoll ist, ist er nicht universell und erfordert spezifische Betriebsbedingungen und Einschränkungen. Seine Wirksamkeit hängt direkt von Temperatur und Atmosphäre ab.

Anfälligkeit bei Zwischen-Temperaturen

Die Bildung der stabilen, glasartigen SiO2-Schicht erfolgt nur bei sehr hohen Temperaturen effizient. Bei Zwischen-Temperaturen (z. B. 400 °C bis 700 °C) kann MoSi2 unter einer katastrophalen Form der Oxidation leiden, die oft als „Pest“-Oxidation bezeichnet wird, bei der sich ein anderes, nicht schützendes Oxid bildet. Ein längerer Betrieb in diesem Temperaturbereich muss vermieden werden.

Ungeeignet für reduzierende Atmosphären

Der gesamte Schutzmechanismus hängt von der Anwesenheit von Sauerstoff ab. In reduzierenden oder inerten Atmosphären (wie Wasserstoff, Stickstoff oder Vakuum) kann sich die SiO2-Schicht nicht bilden oder wird abgetragen. Ohne diesen schützenden Oxidfilm ist das MoSi2-Material dem Abbau schutzlos ausgeliefert.

Die richtige Wahl für Ihr Ziel treffen

Um MoSi2 effektiv zu nutzen, muss Ihre Betriebsstrategie mit dem Schutzmechanismus des Materials übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer in einem Luftofen liegt: Stellen Sie sicher, dass Ihr Prozess es den Elementen ermöglicht, den Zwischentemperaturbereich schnell zu durchlaufen und konstant bei hohen Temperaturen zu arbeiten, um eine robuste Silikatschicht zu bilden und aufrechtzuerhalten.

- Wenn Ihr Prozess häufige thermische Zyklen beinhaltet: Die geringe Wärmeausdehnung ist ein Vorteil, aber achten Sie darauf, die Zeit im Bereich von 400–700 °C zu minimieren, um die Pest-Oxidation zu verhindern.

- Wenn Sie in einer reduzierenden oder Vakuumumgebung arbeiten: MoSi2 ist für diese Anwendung grundsätzlich ungeeignet, da sein Schutzmechanismus Sauerstoff zum Funktionieren benötigt.

Das Verständnis dieses dynamischen Zusammenspiels zwischen Material, Temperatur und Atmosphäre ist der Schlüssel zur erfolgreichen Nutzung der einzigartigen Hochtemperaturfähigkeiten von MoSi2.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Schutzschicht | Siliziumdioxid (SiO2) |

| Mechanismus | Selbstheilende, passive Barriere |

| Optimale Temperatur | > 1000 °C |

| Ideale Atmosphäre | Oxidierend (z. B. Luft) |

| Wichtigste Einschränkung | Anfällig bei 400–700 °C („Pest“-Oxidation) |

Benötigen Sie eine robuste Heizlösung für Ihre Hochtemperaturprozesse?

KINTEK nutzt herausragende F&E und die eigene Fertigung, um diverse Labore mit fortschrittlichen Hochtemperaturöfen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur Tiefenindividualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Zuverlässigkeit Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen