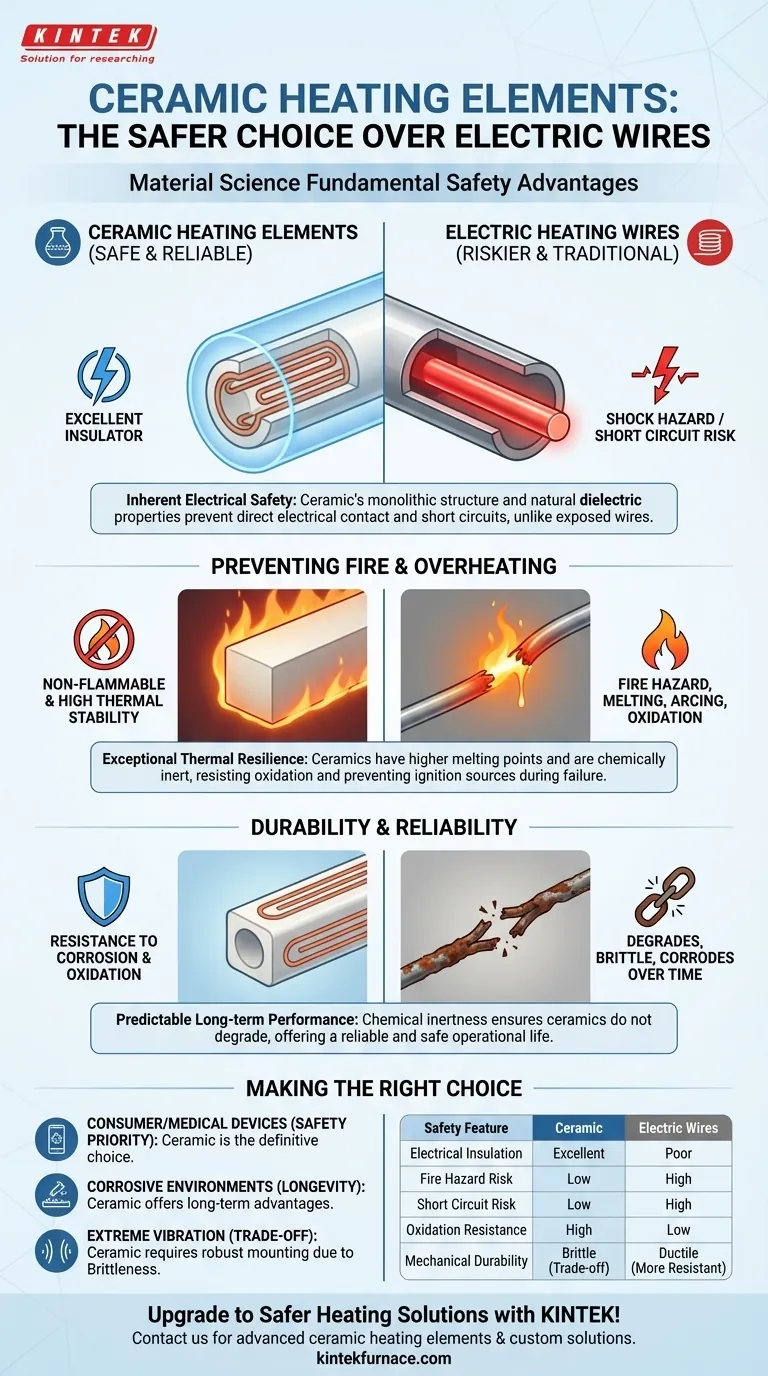

Aus materialwissenschaftlicher Sicht sind die Sicherheitsvorteile keramischer Heizelemente keine zusätzlichen Merkmale, sondern fundamentale Eigenschaften des Materials selbst. Im Gegensatz zu herkömmlichen elektrischen Heizdrähten sind Keramiken ausgezeichnete elektrische Isolatoren, was das Risiko von Stromschlägen und Kurzschlüssen drastisch reduziert. Ihre inhärente Nichtbrennbarkeit und Hochtemperaturstabilität bieten zudem einen überlegenen Schutz vor Brandgefahren.

Der zentrale Sicherheitsvorteil von Keramikheizungen ergibt sich direkt aus ihrer Materialzusammensetzung. Sie isolieren den elektrischen Strom physisch von der Umgebung und sind gleichzeitig wesentlich widerstandsfähiger gegen Hochtemperaturabbau und Oxidation, die bei herkömmlichen Metallelementen zu gefährlichen Ausfällen führen.

Das Prinzip der inhärenten elektrischen Sicherheit

Der bedeutendste Sicherheitsunterschied liegt darin, wie jeder Elementtyp Elektrizität handhabt. Dies ist keine Designentscheidung, sondern ein fundamentaler Unterschied in der Physik.

Überlegene elektrische Isolierung

Herkömmliche Heizelemente verwenden oft einen blanken Metalldraht (wie Nichrom), der elektrisch leitend ist. Jeder Ausfall der Sekundärisolierung schafft einen direkten Strompfad und birgt ein erhebliches Stromschlagrisiko.

Keramikheizungen hingegen bestehen aus einem Material, das ein natürlicher elektrischer Isolator (ein Dielektrikum) ist. Das Heizelement ist sicher in diesem nichtleitenden Körper eingeschlossen, was bedeutet, dass die äußere Oberfläche nicht elektrisch aktiv ist.

Minderung des Kurzschlussrisikos

Bei einem Metalldrahtelement können physische Beschädigungen, Korrosion oder Vibrationen dazu führen, dass der Draht bricht oder sich verschiebt, wodurch ein Kurzschluss gegen sein eigenes Gehäuse oder andere Komponenten entsteht. Dies ist eine Hauptursache für Elektrobrände.

Die monolithische Struktur einer Keramikheizung bedeutet, dass die internen Heizleiter geschützt sind. Selbst wenn der Keramikkörper kleinere Risse aufweist, ist das Risiko eines gefährlichen Kurzschlusses deutlich geringer als bei einem freiliegenden oder dünn ummantelten Draht.

Verhinderung von Überhitzung und Brandgefahren

Neben dem elektrischen Risiko ist die Reaktion des Materials auf hohe Hitze ein kritischer Sicherheitsfaktor. Keramiken übertreffen Metalle unter thermischer Belastung, wo diese versagen würden.

Außergewöhnliche thermische Stabilität

Keramische Materialien haben viel höhere Schmelzpunkte als die in drahtgewickelten Heizungen verwendeten Legierungen. Sie sind grundsätzlich nicht brennbar und werden auch bei katastrophalen Ausfallszenarien nicht verbrennen.

Diese Hochtemperatur-Belastbarkeit verhindert, dass das Element selbst zu einer Zündquelle wird. Metalldrähte können beim Versagen schmelzen, Lichtbögen bilden und heißes Material ausstoßen.

Beständigkeit gegen Oxidation und Korrosion

Bei hohen Temperaturen reagieren Metalldrähte mit Sauerstoff in der Luft (Oxidation). Dieser Prozess zersetzt den Draht, macht ihn spröde und erhöht seinen elektrischen Widerstand, was zu Hotspots und schließlich zum Ausfall führen kann.

Keramiken sind chemisch inert und sehr widerstandsfähig gegen Oxidation und Korrosion. Das bedeutet, dass sie sich im Laufe der Zeit nicht auf die gleiche Weise zersetzen, was zu einer vorhersehbareren, zuverlässigeren und sichereren Betriebsdauer führt.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Das Erkennen der Kompromisse ist entscheidend für eine ordnungsgemäße Konstruktion und Anwendung.

Sprödigkeit und mechanischer Schock

Der Hauptnachteil von Keramiken ist ihre Sprödigkeit. Im Gegensatz zu duktilen Metallen, die sich biegen lassen, können Keramiken brechen oder zersplittern, wenn sie erheblichen physischen Stößen oder Vibrationen ausgesetzt werden. Eine ordnungsgemäße Montage und Gehäuse sind unerlässlich, um dieses Risiko zu mindern.

Potenzial für Thermoschock

Obwohl sie sehr widerstandsfähig gegen anhaltende Hitze sind, können einige Keramikformulierungen anfällig für Thermoschock sein – Rissbildung durch extrem schnelle Temperaturänderungen. Moderne Keramikheizungen, insbesondere PTC-Typen (Positive Temperature Coefficient), sind so konstruiert, dass sie sehr widerstandsfähig dagegen sind, aber es bleibt eine Designüberlegung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der geeigneten Heiztechnologie erfordert die Abstimmung ihrer Eigenschaften mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Sicherheit in Verbraucher- oder Medizinprodukten liegt: Keramik ist die definitive Wahl aufgrund ihrer inhärenten elektrischen Isolierung und Feuerbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in einer korrosiven oder feuchten Umgebung liegt: Die chemische Inertheit von Keramik bietet einen erheblichen langfristigen Sicherheits- und Zuverlässigkeitsvorteil gegenüber Metallen, die korrodieren würden.

- Wenn Ihr Hauptaugenmerk auf einer Anwendung mit extremen Vibrations- oder physischen Stoßrisiken liegt: Sie müssen entweder eine robuste Montagelösung für ein Keramikelement entwickeln oder ein stark ummanteltes Metallelement als haltbarere Alternative in Betracht ziehen.

Letztendlich ist die Wahl eines Heizelements basierend auf seinen fundamentalen Materialeigenschaften der effektivste Weg, ein sicheres und zuverlässiges System zu entwickeln.

Zusammenfassungstabelle:

| Sicherheitsmerkmal | Keramische Heizelemente | Elektrische Heizdrähte |

|---|---|---|

| Elektrische Isolierung | Ausgezeichnet (natürlicher Isolator) | Schlecht (erfordert Sekundärisolierung) |

| Brandgefahr | Niedrig (nicht brennbar, hohe thermische Stabilität) | Hoch (kann schmelzen, Lichtbögen bilden oder verbrennen) |

| Kurzschlussrisiko | Niedrig (monolithische Struktur) | Hoch (anfällig für Beschädigungen und Kurzschlüsse) |

| Oxidationsbeständigkeit | Hoch (chemisch inert) | Niedrig (zersetzt sich im Laufe der Zeit) |

| Mechanische Haltbarkeit | Spröde (anfällig für Stöße) | Duktil (stoßfester) |

Rüsten Sie auf sicherere Heizlösungen mit KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche keramische Heizelemente und eine vollständige Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessern die Sicherheit und Zuverlässigkeit in Ihrem Labor. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Anwendung unterstützen können!

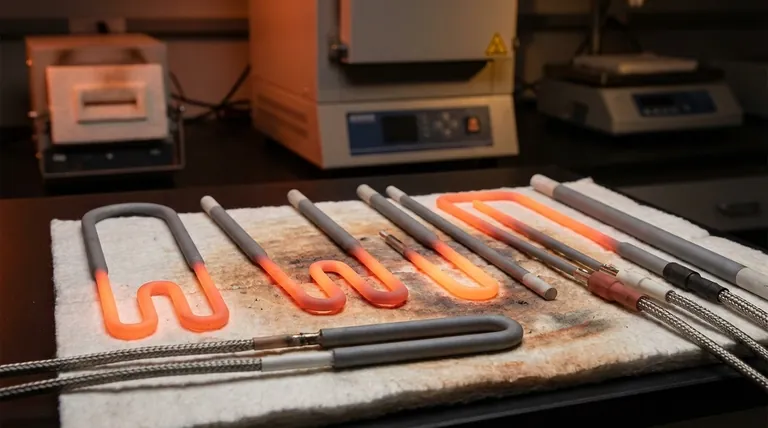

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Was sind die Vorteile der Verwendung von Molybdändisilicid-Heizelementen bei der Verarbeitung von Aluminiumlegierungen? (Schnellaufheizleitfaden)

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen