Im Kern sind Molybdändisilizid (MoSi2)-Heizelemente für die anspruchsvollsten Hochtemperaturanwendungen konzipiert. Während ihre absolute maximale Oberflächentemperatur bis zu 1900°C (3452°F) erreichen kann, liegt ihre praktische und empfohlene maximale Ofenbetriebstemperatur typischerweise zwischen 1600°C und 1800°C. Diese Unterscheidung ist entscheidend für die korrekte Auslegung und den Betrieb des Ofens.

Die wichtigste Erkenntnis ist, dass MoSi2-Elemente nicht durch eine einzige Temperatur, sondern durch zwei definiert werden: die Spitzentemperatur der Elementoberfläche und die praktische Betriebstemperatur des Ofens. Das Verständnis dieses Unterschieds ist der Schlüssel zur Nutzung ihres Hauptvorteils, nämlich der außergewöhnlichen Lebensdauer bei Prozessen, die konstant über 1500°C laufen.

Die zwei kritischen Temperaturbewertungen

Um MoSi2-Elemente korrekt auszuwählen und zu verwenden, müssen Sie zwischen der Temperatur, die das Element selbst überstehen kann, und der Temperatur, die es innerhalb einer Ofenkammer aufrechterhalten kann, unterscheiden.

Maximale Elementtemperatur (bis zu 1900°C)

Dies bezieht sich auf die höchste Temperatur, der die Oberfläche des Heizelements in einer oxidierenden Atmosphäre standhalten kann. Bei diesen extremen Temperaturen reagiert Molybdändisilizid mit Sauerstoff und bildet eine schützende, selbstreparierende Schicht aus Quarzglas (SiO₂).

Diese Passivschicht verhindert eine weitere Oxidation und ist der Grund, warum MoSi2-Elemente bei Temperaturen arbeiten können, die weit über denen der meisten anderen metallischen oder keramischen Elemente liegen. Diese Spitzeneinstufung ist ein Maß für die Überlebensfähigkeit des Materials, nicht für eine empfohlene Prozesstemperatur.

Maximale Ofenbetriebstemperatur (1600°C - 1800°C)

Dies ist der praktischere und wichtigere Wert für jeden Ingenieur oder Bediener. Er stellt die höchste nachhaltige Lufttemperatur innerhalb der Ofenkammer dar.

Diese Angabe liegt immer unter der maximalen Oberflächentemperatur des Elements, um thermische Gradienten, Sicherheitsmargen und die Notwendigkeit eines effizienten Wärmetransfers vom Element zur Ofenlast zu berücksichtigen. Die meisten industriellen Prozesse, die MoSi2 verwenden, arbeiten im Bereich von 1600°C bis 1700°C für eine optimale Elementlebensdauer und Prozessstabilität.

Leistungsprofil: Wann Sie MoSi2 wählen sollten

MoSi2-Elemente sind eine spezialisierte Lösung, keine universelle. Ihr Wert zeigt sich im Vergleich zu anderen Hochtemperatur-Elementen wie Siliziumkarbid (SiC).

Überlegene Langlebigkeit bei extremer Hitze

Der Hauptvorteil von MoSi2 ist seine außergewöhnliche Leistung und Lebensdauer in Anwendungen, die über 1500°C betrieben werden. Während SiC-Elemente bis zu 1600°C betrieben werden können, weisen MoSi2-Elemente eine deutlich längere Lebensdauer auf, wenn sie konstant im Bereich von 1600°C bis 1800°C betrieben werden.

Hohe Leistungsdichte und schnelle Aufheizrate

MoSi2-Elemente können hohe elektrische Lasten aufnehmen, was eine hohe Leistungskonzentration auf kompaktem Raum ermöglicht. Dies ermöglicht Ofenkonstruktionen mit schnellen Aufheizraten, was für viele moderne Labor- und Produktionsprozesse von entscheidender Bedeutung ist.

Minimale Wartungsanforderungen

Im Gegensatz zu einigen Elementen, die altern und eine Widerstandsanpassung erfordern, behalten MoSi2-Elemente während ihrer gesamten Lebensdauer einen relativ stabilen Widerstand bei. Dies vereinfacht die Leistungsregelung und reduziert den Bedarf an häufiger Wartung, was zu geringeren Betriebskosten und weniger Ausfallzeiten führt.

Verständnis der Kompromisse und Risiken

Kein Material ist ohne seine Nachteile. Eine objektive Bewertung von MoSi2 erfordert die Anerkennung seiner betrieblichen Empfindlichkeiten.

Sprödigkeit bei niedrigen Temperaturen

MoSi2 ist ein keramisches Material und bei Raumtemperatur von Natur aus spröde. Es muss bei Installation und Wartung mit Vorsicht gehandhabt werden. Wichtiger noch: Es kann unter „Pest“ leiden, einer Form der Tieftemperatur-Oxidation zwischen 400°C und 700°C, die zur Zersetzung des Elements führen kann. Dies macht sie weniger geeignet für Anwendungen mit häufigem, langsamem Durchlauf durch diesen Temperaturbereich.

Anfälligkeit für Kontamination

Die schützende Silikatschicht ist anfällig für chemische Angriffe. Verunreinigungen aus Prozessmaterialien, wie Farben oder nicht richtig getrocknetes Zirkonoxid in Dentalöfen, können das Element angreifen und zu vorzeitigem Ausfall führen. Die Aufrechterhaltung einer sauberen Ofenumgebung ist nicht verhandelbar.

Ungeeignetheit für bestimmte Atmosphären

MoSi2-Elemente sind für den Betrieb in Luft oder anderen oxidierenden Atmosphären konzipiert, in denen sich die schützende Silikatschicht bilden und regenerieren kann. Sie sind im Allgemeinen nicht für den Einsatz in reduzierenden Atmosphären geeignet, da diese die Schutzschicht entfernen und das Element zerstören würden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert einen Blick über eine einzelne Temperaturangabe hinaus und die Berücksichtigung des gesamten Betriebskontextes Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf einem konstanten Betrieb über 1600°C liegt: MoSi2 ist aufgrund seiner unübertroffenen Langlebigkeit bei diesen extremen Temperaturen fast immer die überlegene technische Wahl.

- Wenn Ihr Prozess hauptsächlich zwischen 1400°C und 1600°C abläuft: Siliziumkarbid (SiC) wird zu einer hochgradig wettbewerbsfähigen Alternative, die möglicherweise eine bessere Balance zwischen Kosten und Leistung bietet.

- Wenn Ihr Prozess potenzielle Verunreinigungen oder häufige langsame Heizzyklen beinhaltet: Sie müssen Steuerungen und Verfahren entwickeln, um die Anfälligkeit von MoSi2 gegenüber chemischen Angriffen und Tieftemperatur-Pest zu mindern.

Letztendlich beruht eine fundierte Entscheidung darauf, das einzigartige Leistungsprofil des Elements mit den spezifischen Anforderungen Ihres thermischen Prozesses in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Maximale Elementtemperatur | Bis zu 1900°C (Oberfläche) |

| Maximale Ofenbetriebstemperatur | 1600°C - 1800°C (empfohlen) |

| Hauptvorteile | Überlegene Langlebigkeit über 1500°C, hohe Leistungsdichte, minimale Wartung |

| Hauptbeschränkungen | Sprödigkeit bei niedrigen Temperaturen, Anfälligkeit für Kontamination, nicht für reduzierende Atmosphären |

| Am besten geeignet für | Anwendungen konstant über 1600°C mit sauberen, oxidierenden Umgebungen |

Benötigen Sie eine zuverlässige Hochtemperatur-Ofenlösung? KINTEK ist spezialisiert auf fortschrittliche Heizelemente und kundenspezifische Ofendesigns, um Ihre genauen Anforderungen zu erfüllen. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine optimale Leistung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und eine präzise thermische Verarbeitung zu erreichen!

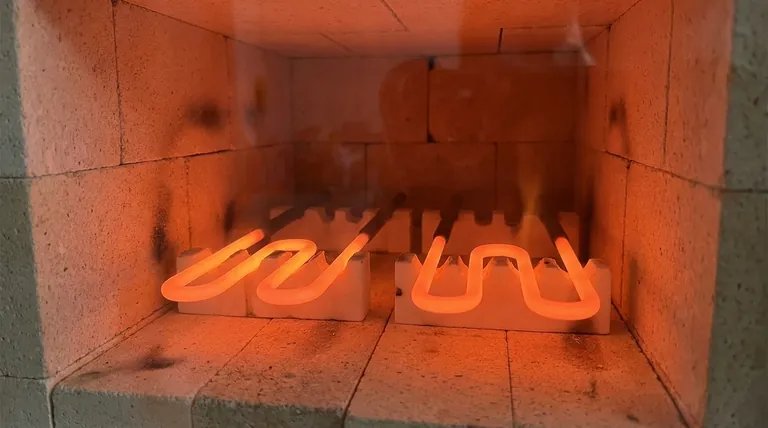

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptunterschiede zwischen SiC- und MoSi2-Heizelementen in Sinteröfen? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision

- Was sind die Vorteile der Verwendung von Molybdändisilicid-Heizelementen bei der Verarbeitung von Aluminiumlegierungen? (Schnellaufheizleitfaden)

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen