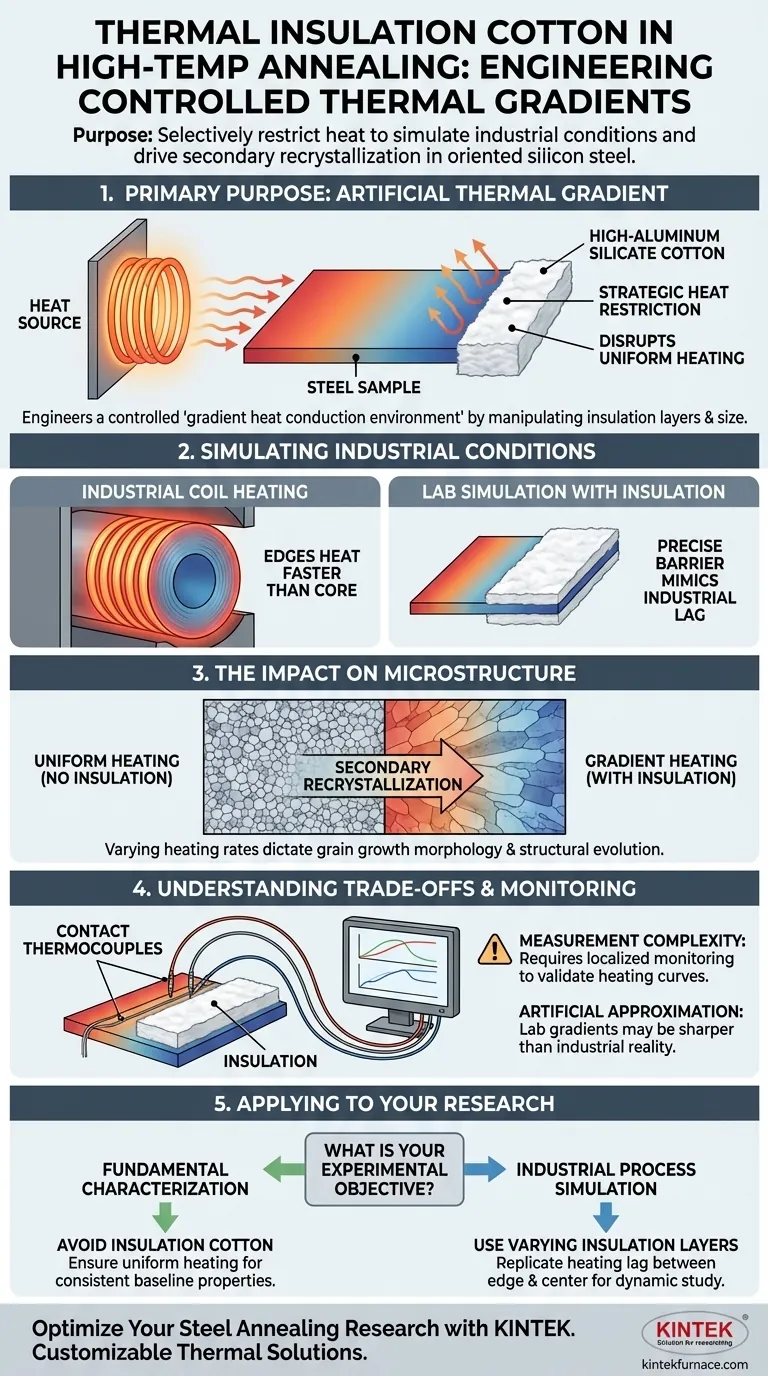

Der Hauptzweck ist die künstliche Erzeugung eines kontrollierten thermischen Gradienten. Durch strategisches Abdecken bestimmter Bereiche der orientierten Siliziumstahlprobe mit hoch-aluminiumsilikatischer thermischer Isolationswatte können Forscher den Eintritt von Wärmeenergie selektiv einschränken. Dieser Prozess stört die gleichmäßige Erwärmung und simuliert effektiv die ungleichmäßige Temperaturverteilung, die Stahlspulen während der industriellen Produktion erfahren.

Durch Manipulation der Anzahl der Schichten und der Größe der Isolationswatte können Forscher eine "Gradienten-Wärmeleitungsumgebung" schaffen. Dies ermöglicht es ihnen, über einfache Temperaturtests hinauszugehen und genau zu untersuchen, wie unterschiedliche Heizraten über eine einzelne Probe die strukturelle Entwicklung des Materials beeinflussen.

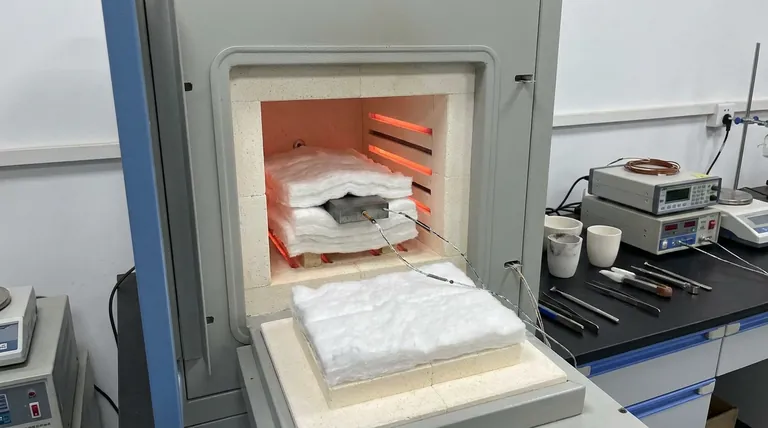

Simulation industrieller Bedingungen

Nachbildung der Spulenheizung

Bei der industriellen Großglühung erwärmen sich Stahlspulen selten gleichmäßig. Die äußeren Kanten nehmen oft viel schneller Wärme auf als der innere Kern.

Die Rolle der Isolierung

Thermische Isolationswatte ahmt diese industrielle Realität in einem kleinen Labormaßstab nach. Sie wirkt als Barriere und verlangsamt die Wärmeübertragung zu bestimmten Abschnitten der Probe.

Kontrollierte Richtung

Dies ist keine zufällige Isolierung; sie ist präzise. Forscher können Wärme aus bestimmten Richtungen oder Kanten blockieren, um genaue Produktionsszenarien zu modellieren.

Die Auswirkungen auf die Mikrostruktur

Förderung der Sekundärkristallisation

Das hier untersuchte Kernphänomen ist die Sekundärkristallisation. Dies ist der Prozess, bei dem bestimmte Kristallkörner signifikant größer werden als ihre Nachbarn.

Verbindung von Wärme und Kornwachstum

Der durch die Watte erzeugte Heizgradient beeinflusst dieses Wachstum direkt. Unterschiede in den Temperaturanstiegsraten über die Probe führen zu Variationen in der Kornwachstumsmorphologie.

Quantifizierung des Unterschieds

Durch den Vergleich von isolierten Bereichen mit freiliegenden Bereichen können Forscher eine Korrelation herstellen. Sie kartieren, wie spezifische Heizratengradienten zu spezifischen Kornstrukturen führen.

Verständnis der Kompromisse

Messkomplexität

Die Einführung von thermischen Gradienten fügt Variablen hinzu, die rigoros überwacht werden müssen. Einfache Ofentemperaturmessungen reichen nicht mehr aus.

Anforderung an lokale Überwachung

Zur Validierung des Experiments müssen Kontaktthermometer sowohl an den Kanten (schnelle Erwärmung) als auch in den Zentren (verlangsamte Erwärmung) der Probe platziert werden. Ohne Echtzeit-Überprüfung der lokalen Heizkurven sind die von der Isolationswatte abgeleiteten Daten unzuverlässig.

Künstlich vs. Natürlich

Obwohl diese Methode industrielle Bedingungen simuliert, ist sie immer noch eine künstliche Annäherung. Die Grenze zwischen den isolierten und nicht isolierten Zonen im Labor kann schärfer sein als die allmählichen Gradienten, die in massiven Stahlspulen gefunden werden.

Anwendung auf Ihre Forschung

Wenn Sie ein Glühexperiment entwerfen, hängt die Entscheidung für die Verwendung von Isolationswatte von Ihrem spezifischen Ziel ab:

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialcharakterisierung liegt: Vermeiden Sie Isolationswatte, um eine gleichmäßige Erwärmung und konsistente Basiseigenschaften über die Probe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Simulation industrieller Prozesse liegt: Verwenden Sie verschiedene Schichten thermischer Isolierung, um die Heizverzögerung zwischen Spulenkante und -mitte zu replizieren.

Die Verwendung von thermischer Isolationswatte verwandelt einen Standard-Glühtest in eine dynamische Studie darüber, wie der Wärmefluss die endgültige Kristallstruktur des Stahls bestimmt.

Zusammenfassungstabelle:

| Merkmal | Zweck beim Glühen | Auswirkung auf die Forschung |

|---|---|---|

| Material | Hoch-aluminiumsilikatische Watte | Strategische Einschränkung der Wärmeenergie |

| Simulation | Industrielle Spulenheizverzögerung | Replikation der Temperaturunterschiede zwischen Kante und Kern |

| Mechanismus | Gradienten-Wärmeleitung | Fördert selektive Sekundärkristallisation |

| Überwachung | Kontaktthermometer | Validiert lokale Heizratenkruven |

| Ergebnis | Mikrostruktur-Mapping | Korreliert Kornwachstum mit Heizraten |

Optimieren Sie Ihre Stahlglühforschung mit KINTEK

Präzision in der Materialwissenschaft beginnt mit der richtigen Ausrüstung. Ob Sie grundlegende Materialcharakterisierung oder komplexe industrielle Prozesssimulationen durchführen, KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen.

Unterstützt durch exzellente F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre spezifischen thermischen Isolations- und Gradientenüberwachungsanforderungen zu erfüllen.

Erschließen Sie noch heute eine überlegene Kornwachstumskontrolle. Kontaktieren Sie unsere Experten, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Qian Gao, Bo Li. Effect of Gradient Heat Conduction on Secondary Recrystallization of Grain-Oriented Silicon Steel. DOI: 10.3390/met14020152

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was macht Nickellegierungen für industrielle Heizungsanwendungen geeignet? Entdecken Sie ihre Hochtemperaturfestigkeit und Korrosionsbeständigkeit

- Warum ist es wichtig, dass ein Keramikheizelement Verformungen widersteht? Gewährleistung langfristiger Zuverlässigkeit und Leistung

- Warum sind nicht-kohlenstoffbasierte Wärmequellen-Hilfsgeräte für die Temperaturfeldkompensation in der Wasserstoffmetallurgie notwendig?

- Welche Rolle spielt das Quarzrohr in einem Quarzheizer? Effiziente Infrarot-Heizung entschlüsseln

- Welche Herausforderung ist mit alternden Siliziumkarbid-Heizelementen verbunden? Umgang mit dem Widerstandsanstieg für eine stabile Erwärmung

- Was ist der Zweck der Verwendung von K-Typ-Thermoelementen und Hochtemperatur-Dichtmitteln? Gewährleistung der Präzision in Gasheizsystemen

- Welche zukünftigen Trends werden für SiC-Heizelemente in der Heiztechnologie erwartet? Entdecken Sie Innovationen in Effizienz und Steuerung

- Welchen Temperaturbereich haben Siliziumkarbid-Heizelemente? Entfesseln Sie Hochtemperaturleistung von 600°C bis 1625°C